侧踏结构、侧踏安装总成及车辆的制作方法

1.本实用新型属于车辆配件技术领域,具体涉及一种侧踏结构、侧踏安装总成及车辆。

背景技术:

2.随着汽车工业的发展,汽车种类也朝向更加多元化的方向发展,suv、越野车等车型因乘员舱空间大、底盘高等特点受到很多用户的追捧,可以满足用户对于载人数量、户外越野等功能的需求。由于这些车型底盘较高,上下车较为困难,用户购车后往往还需要加装侧踏,以方便用户上下车。由于不同用户之间身高等因素的差别,即使在加装侧踏后,仍然有用户会感觉侧踏较高,上下车困难,不利于提升使用体验。

技术实现要素:

3.本实用新型实施例提供一种侧踏结构、侧踏安装总成及车辆,旨在解决现有技术中存在的侧踏结构难以满足不同用户上下车需求的问题。

4.为实现上述目的,本实用新型采用的技术方案是:

5.第一方面,提供一种侧踏结构,包括:

6.安装支架,外侧形成有安装部;

7.第一踏板,固定于所述安装部的上侧;以及

8.第二踏板,包括踏板主体和连接翻边,所述连接翻边沿垂直于所述踏板主体板面的方向延伸,所述连接翻边远离所述踏板主体的一侧缘与所述第一踏板外侧的下缘转动连接,所述连接翻边的转轴平行于前后方向;

9.其中,所述连接翻边与所述踏板主体之间围合形成避位空间,所述避位空间与所述第一踏板适配。

10.结合第一方面,在一种可能的实现方式中,所述第一踏板的上表面形成有第一防滑纹,所述踏板主体朝向所述避位空间的一侧形成第二防滑纹,当所述第一踏板和所述第二踏板呈折叠状态时,所述第一防滑纹与所述第二防滑纹抵接。

11.结合第一方面,在一种可能的实现方式中,所述第一防滑纹包括多个第一防滑凹槽,所述第二防滑纹包括多个与所述第一防滑凹槽一一对应的第一防滑凸起。

12.结合第一方面,在一种可能的实现方式中,所述第二防滑纹包括多个第二防滑凹槽,所述第一防滑纹包括多个与所述第二防滑凹槽一一对应的第二防滑凸起。

13.结合第一方面,在一种可能的实现方式中,所述踏板主体背离所述避位空间一侧的中部设有加强凸台。

14.结合第一方面,在一种可能的实现方式中,所述连接翻边背离所述避位空间的一侧设有定位凸起,当所述踏板主体向外翻转到指定角度后,所述定位凸起与所述安装部的下表面抵接。

15.结合第一方面,在一种可能的实现方式中,定义所述定位凸起上与所述安装部的

下表面抵接的面为定位面,所述定位面为弧面。

16.本技术实施例所示的方案,与现有技术相比,第一踏板和第二踏板之间具有两种使用状态,其中一种是第一踏板位于避位空间之内,踏板主体贴合于第一踏板上表面的状态(折叠状态),此时,侧踏结构的脚踏面由踏板主体背离避位空间的一侧形成;另一种状态是第二踏板向外翻出,第一踏板和踏板主体配合形成阶梯结构的状态,此时,侧踏结构的脚踏面由踏板主体朝向避位空间的一侧及第一踏板的上表面配合形成。使用者可根据自身的使用需求选择是否将第二踏板翻转出来,第一状态下的脚踏面高度稍高,第二状态下的脚踏面呈阶梯结构,踏板主体能在地面和第一踏板之间形成过渡,避免使用者上下车困难,使用灵活性更强,能满足不同用户对与侧踏的使用需求。

17.第二方面,本实用新型实施例另提供一种侧踏安装总成,包括:

18.车架纵梁;

19.门槛梁,位于所述车架纵梁的外侧,在内外方向上所述门槛梁与所述车架纵梁间隔设置以形成安装空间;以及

20.上述的侧踏结构;

21.所述安装支架从所述门槛梁的下方绕过所述门槛梁,所述安装部位于所述门槛梁的外侧。

22.结合第二方面,在一种可能的实现方式中,所述车架纵梁的外侧面开设有多个第一安装孔,所述安装支架的内侧面开设有与所述第一安装孔一一对应的多个第二安装孔,所述第一安装孔和所述第二安装孔通过第一紧固件可拆卸连接。

23.本技术实施例所示的方案,与现有技术相比,通过采用上述的侧踏结构,使用者能根据自身需求选择是否展开第二踏板,提升使用灵活性,能满足不同使用者的使用需求,避免使用者上下车困难。

24.第三方面,本实用新型实施例还提供一种车辆,包括上述的侧踏安装总成。

25.本技术实施例所示的方案,与现有技术相比,通过采用上述的侧踏安装总成,使用者能根据自身需求选择是否展开第二踏板,提升使用灵活性,能满足不同使用者的使用需求,避免使用者上下车困难,提升使用体验。

附图说明

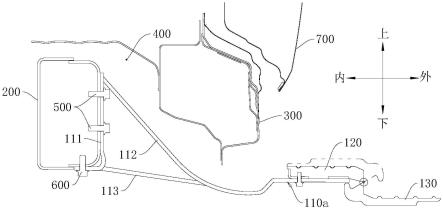

26.图1为本实用新型实施例提供的侧踏结构的使用状态图一;

27.图2为本实用新型实施例提供的侧踏结构的使用状态图二;

28.图3为本实用新型实施例提供的侧踏安装总成的结构示意图。

29.附图标记说明:

30.100、侧踏结构;

31.110、安装支架;110a、安装部;110b、辅助固定部;111、第一安装板;112、第二安装板;113、第三安装板;114、加强空间;

32.120、第一踏板;121、第一防滑纹;

33.130、第二踏板;131、踏板主体;132、连接翻边;133、避位空间;134、第二防滑纹;135、加强凸台;136、定位凸起;136a、定位面;

34.200、车架纵梁;

35.300、门槛梁;

36.400、安装空间;

37.500、第一紧固件;

38.600、第二紧固件;

39.700、车门。

具体实施方式

40.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

41.本实用新型的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“第一”、“第二”或“第三”等,都是为了区别不同对象,而不是用于描述特定顺序。

42.本实用新型的权利要求书、说明书及上述附图中,术语“上”“下”与车身上下方向相同,术语“前”、“后”与车身前后方向相同,附图中的“前”、“后”为垂直于纸面的方向,术语内指的是朝向乘员舱的一侧,术语“外”指的是背离乘员舱的一侧。其余方位词,除非另有明确限定,如使用术语“中心”、“横向”、“纵向”、“水平”、“垂直”、“顶”、“底”、“左”、“右”、“顺时针”、“逆时针”、“高”、“低”等指示方位或位置关系乃基于附图所示的方位和位置关系,且仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或以特定的方位构造和操作,所以也不能理解为限制本实用新型的具体保护范围。

43.本实用新型的权利要求书、说明书及上述附图中,除非另有明确限定,如使用术语“固接”或“固定连接”,应作广义理解,即两者之间没有位移关系和相对转动关系的任何连接方式,也就是说包括不可拆卸地固定连接、可拆卸地固定连接、连为一体以及通过其他装置或元件固定连接。

44.本实用新型的权利要求书、说明书及上述附图中,如使用术语“包括”、“具有”以及它们的变形,意图在于“包含但不限于”。

45.请一并参阅图1及图2,现对本实用新型提供的侧踏结构100进行说明。所述侧踏结构100,包括安装支架110、第一踏板120和第二踏板130;安装支架110的外侧形成有安装部110a;第一踏板120固定于安装部110a的上侧;第二踏板130包括踏板主体131和连接翻边132,连接翻边132沿垂直于踏板主体131板面的方向延伸,连接翻边132远离踏板主体131的一侧缘与第一踏板120外侧的下缘转动连接,连接翻边132的转轴平行于前后方向;其中,连接翻边132与踏板主体131之间围合形成避位空间133,避位空间133与第一踏板120适配。

46.本实施例提供的侧踏结构,与现有技术相比,第一踏板120和第二踏板130之间具有两种使用状态,其中一种是第一踏板120位于避位空间133之内,踏板主体131贴合于第一踏板120上表面的状态(折叠状态),此时,侧踏结构100的脚踏面由踏板主体131背离避位空间133的一侧形成,如图1所示状态;另一种状态是第二踏板130向外翻出,第一踏板120和踏板主体131配合形成阶梯结构的状态,此时,侧踏结构100的脚踏面由踏板主体131朝向避位空间133的一侧及第一踏板120的上表面配合形成,如图2所示状态。使用者可根据自身的使用需求选择是否将第二踏板130翻转出来,第一状态下的脚踏面高度稍高,第二状态下的脚

踏面呈阶梯结构,踏板主体131能在地面和第一踏板120之间形成过渡,避免使用者上下车困难,使用灵活性更强,能满足不同用户对与侧踏的使用需求。

47.在一些实施例中,参见图1至图3,第一踏板120的上表面形成有第一防滑纹121,踏板主体131朝向避位空间133的一侧形成第二防滑纹134,当第一踏板120和第二踏板130呈折叠状态时,第一防滑纹121与第二防滑纹134抵接。本实施例通过设置第一防滑纹121和第二防滑纹134,在第二踏板130处于向外翻出的状态时,增强脚踏面的摩擦力,起到有效防滑的作用,提升使用安全性,同时,第一防滑纹121与第二防滑纹134的抵接配合也能增强折叠状态的稳定性。

48.在上述实施例的基础上,踏板主体131背离避位空间133的一侧形成第三防滑纹(图中未示出),在踏板主体131处于贴合于第一踏板120上表面的状态时,增强脚踏面的摩擦力,起到有效防滑的作用,提升使用安全性。

49.在一些第一防滑纹121和第二防滑纹134的实施例中,参见图1至图3,第一防滑纹121包括多个第一防滑凹槽,第二防滑纹134包括多个与第一防滑凹槽一一对应的第一防滑凸起。在踏板主体131处于贴合于第一踏板120上表面的状态时,第一防滑凸起伸入第一防滑凹槽中,不与第一踏板120的板面接触,第一踏板120与踏板主体131之间仍然能保持较大的接触面积,提高踏板主体131的承重强度,延长其使用寿命。

50.另一些第一防滑纹121和第二防滑纹134的实施例图中未示出,在本实施例中,第二防滑纹134包括多个第二防滑凹槽,第一防滑纹121包括多个与第二防滑凹槽一一对应的第二防滑凸起。在踏板主体131处于贴合于第一踏板120上表面的状态时,第二防滑凸起伸入第二防滑凹槽中,不与第一踏板120的板面接触,第一踏板120与踏板主体131之间仍然能保持较大的接触面积,提高踏板主体131的承重强度,延长其使用寿命。

51.上述的防滑凹槽可以是沿前后方向分布的条形槽,防滑凸起对应设为沿前后方向延伸的条形凸起;或者,防滑凹槽为点状槽,防滑凸起对应设为点状凸起。当然,防滑凹槽和防滑凸起不仅限于上述举例方式,能满足防滑性能需求即可。

52.在一些实施例中,上述踏板主体131可以采用如图1至图3所示结构。参见图1至图3,踏板主体131背离避位空间133一侧的中部设有加强凸台135,不仅提升了踏板主体131的结构强度,提升其承重能力,还能通过增加踏板主体131的厚度来削弱踩踏时产生的振动感,提升踩踏舒适度。

53.在一些实施例中,上述连接翻边132可以采用如图1至图3所示结构。参见图1至图3,连接翻边132背离避位空间133的一侧设有定位凸起136,当踏板主体131向外翻转到指定角度后,定位凸起136与安装部110a的下表面抵接。其中,指定角度指的是能使使用者正常踩踏示例的角度,以图中呈平板状的踏板主体131为例,指定角度为与第一踏板120的上表面平行的角度,踏板主体131的翻转角度即为180

°

。通过定位凸起136与安装部110a的抵接配合,避免踏板主体131翻转过渡,导致使用者难以踩踏的问题,提升使用的可靠性。

54.在上述实施例的基础上,参见图1至图3,定义定位凸起136上与安装部110a的下表面抵接的面为定位面136a,定位面136a为弧面。将接触面设计为弧面,能有效避免定位凸起136的制造和安装误差,保证定位面136a的任意位置接触到安装部110a的下表面都是相同的效果,保证接触的有效性,同时避免棱边位置接触到安装部110a后使安装部110a产生应力集中的问题。

55.在一些实施例中,上述安装支架110可以采用如图1至图3所示结构。参见图1至图3,安装支架110包括第一安装板111、第二安装板112和第三安装板113,第二安装板112的内侧缘与第一安装板111的外侧面连接,第三安装板113位于第二安装板112下方,第三安装板113支撑连接于第一安装板111和第二安装板112之间,第二安装板112形成上述的安装部110a,第一安装板111、第二安装板112和第三安装板113围合形成加强空间114,加强空间114在垂直于前后方向的平面上的投影呈三角形。本实施例通过形成三角形的加强空间,提升了安装支架110的结构强度,避免踩踏时安装支架110发生较大程度的变形,继而避免用户踩踏时产生明显的晃动感,提升使用品质。

56.基于同一发明构思,本技术实施例另提供一种侧踏安装总成,参阅图3,所述侧踏安装总成包括车架纵梁200、门槛梁300和上述的侧踏结构100;门槛梁300位于车架纵梁200的外侧,在内外方向上门槛梁300与车架纵梁200间隔设置以形成安装空间400;安装支架110从门槛梁300的下方绕过门槛梁300,安装部110a位于门槛梁300的外侧,即第一踏板120和第二踏板130均位于门槛梁300的外侧。图3中,虚线表示处于折叠状态的第二踏板130。

57.本实施例中,门槛梁300是车身的重要组成部分,其位于车门700下部的内侧,能提高车辆抗击侧向碰撞力的性能。

58.本实施例中,门槛梁300底端面的高度以高于车架纵梁200底端面的高度为宜(如图3所示),一方面等满足车门等构件的适配需求,另一方面也方便安装支架110绕过门槛梁300,避免安装支架110在与门槛梁300对应的位置出现较大的弯折而影响安装支架110整体的结构强度。

59.本实施例中,安装支架110的内侧面与车架纵梁200的外侧面贴合接触,提升安装支架110与车架纵梁200之间装配的稳定性和可靠性。

60.本实施例提供的侧踏安装总成,与现有技术相比,通过采用上述的侧踏结构100,使用者能根据自身需求选择是否展开第二踏板130,提升使用灵活性,能满足不同使用者的使用需求,避免使用者上下车困难。

61.一些实施例采用如图1及图3所示结构,车架纵梁200的外侧面开设有多个第一安装孔,安装支架110的内侧面开设有与第一安装孔一一对应的多个第二安装孔,第一安装孔和第二安装孔通过第一紧固件500可拆卸连接。本实施例中,第一紧固件500的实现方式包括但不限于固定销、螺栓、直插式卡扣。本实施例通过设置多个第一安装孔和多个第二安装孔,使安装支架110与车身纵梁200之间形成多个内外方向上的连接点位,避免安装支架110晃动;通过第一紧固件500实现安装支架110与车架纵梁200的可拆卸连接,用户可根据自身的需求选择安装或不安装侧踏结构100,使用灵活性更强,用户能更方便的进行改装。

62.一些实施例采用如图1及图3所示结构,车架纵梁200的下侧面开设有第三安装孔;安装支架110的内侧面的下侧缘向内延伸形成辅助固定部110b,辅助固定部110b上开设有与第三安装孔对应的第四安装孔,第三安装孔与第四安装孔通过第二紧固件600可拆卸连接。本实施例中,第三安装孔、第四安装孔和第二紧固件600形成上下方向的连接点位,与前述的内外方向上的连接点位配合,对安装支架110和车架纵梁200之间的连接强度起到有效的提升,有利于保持安装支架110安装后的稳定性。

63.基于同一发明构思,本技术实施例还提供一种车辆,包括上述的侧踏安装总成。

64.本实施例提供的车辆,与现有技术相比,通过采用上述的侧踏安装总成,使用者能

根据自身需求选择是否展开第二踏板130,提升使用灵活性,能满足不同使用者的使用需求,避免使用者上下车困难,提升使用体验。

65.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1