用于车辆的摆臂总成及车辆的制作方法

1.本实用新型涉及车辆领域,尤其是涉及一种用于车辆的摆臂总成及车辆。

背景技术:

2.目前汽车多连杆悬架系统采用的后摆臂结构存在的主要功能是,需要保证足够的强度且可以提供多个安装点,满足与其他零部件的安装与固定;同时需要质量越小越好,越小的簧下质量以达到更好的行驶性能表现;体积越小越好,有利于空间布置。

3.相关技术中,悬架杆系布置空间有限,需要最大可能的压缩悬架系统杆系空间。悬架杆系常见结构形式以力杆结构居多。

4.目前主要技术现状及存在问题如下:

5.cn202120779224.2公开了一种后悬架摆臂、底盘组件与汽车,其中,第一板件、第二板件均与所述辅助支撑件焊接,存在的问题是采用两个板拼焊的方式,焊接精度控制困难,钢板重量偏重,同时可以提供给其他相关零部件的安装点有限,要满足与其他零部件的安装还需要再增加焊接其他结构(如衬管和安装支架等)才能实现。

6.cn202023001900.8公开了一种汽车悬架摆臂总成,其悬架摆臂总成采用铝合金砂型铸造工艺,一次成型,产品一致性高,摆臂为中空腔体结构,最大限度减小其自身重量,同时摆臂本体上增加了稳定杆以及传感器的安装位,便于其余部件的装配;虽然采用铝合金空心铸造的方式降低了重量,但是只提供了稳定杆和传感器的安装位置,还是有其他零部件无法安装固定的问题,需要再增加其他零部件来安装,那么就增加了成本与重量。

7.为此如何设计摆臂总成结构以降低悬架的重量以及减少零部件数量成为了本领域亟待解决的技术问题。

技术实现要素:

8.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种用于车辆的摆臂总成。根据本实用新型设计的摆臂总成通过在摆臂本体上设置第一安装点和第二安装点以及弹簧安装位和减震器安装位,摆臂本体集成了原有的连杆的功能,减少了零部件数量,降低了摆臂总成的质量。

9.本实用新型还提出了一种具有摆臂总成的车辆。

10.根据本实用新型的摆臂总成用于车辆,所述摆臂总成包括:摆臂本体,所述摆臂本体上设置有第一安装点和第二安装点,所述第一安装点与所述第二安装点适于分别与所述车辆的副车架铰链连接;其中所述摆臂本体上设置有弹簧安装位以及减震器安装位。

11.根据本实用新型的摆臂总成,通过在摆臂总成上设置第一安装点和第二安装点,将第一安装点和第二安装点与车辆的副车架铰链连接传递由转向接节与副车架之间的力,同时在摆臂总成上设置有弹簧安装位和减震器安装位,使摆臂总成可以作为其他零部件的安装基础,为其他零部件提供安装点,集成度高,减少了摆臂总成的零部件数量,降低了重量。

12.根据本实用新型的一些实施例,所述摆臂本体包括:弹簧安装座,所述弹簧安装座上设置有所述弹簧安装位;第一连接杆,所述第一连接杆的一端与所述弹簧安装座连接另一端朝向远离所述弹簧安装座延伸,所述第一连接杆的另一端设置有所述第一安装点;第二连接杆,所述第二连接杆的一端与所述弹簧安装座连接另一端朝向远离所述弹簧安装座延伸,所述第二连接杆的另一端设置有所述第二安装点。

13.根据本实用新型的一些实施例,所述第一连接杆的另一端设置有在第一方向上贯通的第一悬置安装孔,所述第二连接杆的另一端设置有在第一方向上贯通的第二悬置安装孔;所述摆臂总成还包括:第一悬置和第二悬置,所述第一悬置和所述第二悬置分别设置于所述第一悬置安装孔和所述第二悬置安装孔内并配置为所述第一安装点和所述第二安装点。

14.根据本实用新型的一些实施例,所述摆臂本体上还设置有第三连接杆,所述第三连接杆的一端与所述第二连接杆连接,所述第三连接杆的另一端与所述第二连接杆的另一端朝向背离彼此的方向延伸,所述第三连接杆的另一端上设置有第三安装点。

15.根据本实用新型的一些实施例,所述第二连接杆背离所述第二安装点的一侧形成有减震器安装支脚。

16.根据本实用新型的一些实施例,所述弹簧安装座上形成有朝向远离所述第一安装点凸出的制动器安装支脚。

17.根据本实用新型的一些实施例,所述弹簧安装座上形成有稳定杆安装支脚。

18.根据本实用新型的一些实施例,所述摆臂本体构造为一体成型件且所述摆臂本体内形成有减重腔。

19.根据本实用新型的一些实施例,所述摆臂本体上形成有朝向内部凹陷的振沙口。

20.下面简单描述根据本实用新型的车辆。

21.根据本实用新型的车辆包括上述任意一项实施例中所述的摆臂总成。由于根据本实用新型的车辆包括上述任意一项实施例中所述的摆臂总成,因此根据本实用新型的车辆悬架的集成度高,零部件少,车辆的制造成本低,经济性好。

22.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

23.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

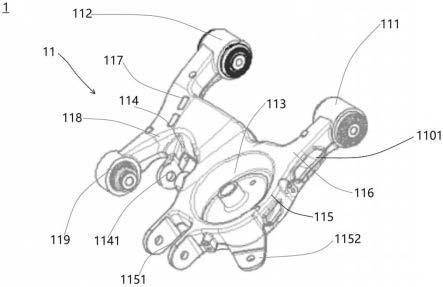

24.图1是根据本实用新型的实施例的摆臂总成结构图。

25.附图标记:

26.摆臂总成1;

27.摆臂本体11;第一安装点111;第二安装点112;弹簧安装位113;减震器安装位114;减震器安装支脚1141;

28.弹簧安装座115;制动器安装支脚1151;稳定杆安装支脚1152;

29.第一连接杆116;第二连接杆117;第三连接杆118;第三安装点119;振沙口1101。

具体实施方式

30.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

31.下面参考图1描述根据本实用新型实施例的用于车辆的摆臂总成1。

32.如图1所示,根据本实用新型的摆臂总成1用于车辆,摆臂总成1包括摆臂本体11,摆臂本体11上设置有第一安装点111和第二安装点112,第一安装点111与第二安装点112适于分别与车辆的副车架铰链连接;其中摆臂本体11上设置有弹簧安装位113以及减震器安装位114。

33.现有技术中,车辆的悬架系统一般由多个连杆结构构成,多个连杆实现了转向节与副车架之间的力和力矩的传输,但由于多连杆结构负责,连杆与连杆之间需要结合其余零部件进行连接,导致零部件多、占用空间大。另外,传统的悬架系统缺少零部件安装点位,需要增加其他结构(比如焊接衬管和安装支架)才能实现零部件的安装,安装过程繁琐、需要使用的零部件多,增加了摆臂总成的质量,不利于对零部件进行安装。

34.为此,本技术中摆臂本体11可以作为转向节与副车架之间的传力部件,通过在摆臂本体11上设置的第一安装点111和第二安装点112分别与车辆的副车架铰链连接用以传递力和力矩,本技术中的摆臂本体11集成了多个连杆的传力功能,减少了零部件数量,降低了空间的占用。

35.另外,本技术中摆臂本体11上设置有弹簧安装位113和减震器安装位114,可以作为弹簧和减震器的安装基础,减少了多余零部件的使用,从而减小了使用本技术中摆臂总成1的悬架系统的体积和质量。

36.因此,本技术的摆臂总成1一方面集成了多个连杆的传力功能,另一方面可以作为安装弹簧和减震器的安装基础,集成度高,体积和质量小,使得以本技术的摆臂总成1搭建悬架需要使用的零部件少,从而降低悬架的重量。

37.根据本实用新型的一些实施例,如图1所示,摆臂本体11包括弹簧安装座115、第一连接杆116和第二连接杆117,弹簧安装座115上设置有弹簧安装位113,第一连接杆116的一端与弹簧安装座115连接另一端朝向远离弹簧安装座115延伸,第一连接杆116的另一端设置有第一安装点111,第二连接杆117的一端与弹簧安装座115连接另一端朝向远离弹簧安装座115延伸,第二连接杆117的另一端设置有第二安装点112。可以理解的是,本技术中摆臂本体11通过第一连接杆116和第二连接杆117与副车架连接,建立多个传力通道,加强副车架对摆臂本体11运动的限制,有利于摆臂本体11与副车架之间连接稳定。

38.根据本实用新型的一些实施例,弹簧安装位113可以设置为形成于弹簧安装座115上且与弹簧形状大小匹配的凹槽,凹槽内配置有可以与弹簧一端连接的连接件,以实现将弹簧安装在摆臂总成1上。将弹簧安装位113构造为形成于弹簧安装座上的凹槽,可以利于对弹簧的定位和安装,同时减小了摆臂本体11的体积和质量。

39.根据本实用新型的一些实施例,如图1所示,第一连接杆116的另一端设置有在第一方向上贯通的第一悬置安装孔,第二连接杆117的另一端设置有在第一方向上贯通的第二悬置安装孔;摆臂总成1还包括:第一悬置和第二悬置,第一悬置和第二悬置分别设置于

第一悬置安装孔和第二悬置安装孔内并配置为第一安装点111和第二安装点112。第一悬置和第二悬置内可以设置有柔性件,柔性传递转向接节与副车架之间的力,减少磨损,吸收摆臂本体11摆动时产生的振动,提高车辆的nvh性能。

40.根据本实用新型的一些实施例,如图1所示,摆臂本体11上还设置有第三连接杆118,第三连接杆118的一端与第二连接杆117连接,第三连接杆118的另一端与第二连接杆117的另一端朝向背离彼此的方向延伸,第三连接杆118的另一端上设置有第三安装点119。以本实施例的摆臂总成1搭建悬架时,将连接杆的一端连接第三连接点,另一端连接车身或转向节,使得连接杆可以约束摆臂本体11的运动幅度,从而让摆臂本体11的摆动更加稳定,并且减小了悬架弹簧压缩和拉长的幅度、阻止变形。

41.根据本实用新型的一些实施例,第三安装点119采用压入球铰结构以为与连接杆连接提供安装结构,球铰结构能够使连接杆对摆臂本体11的运动起到约束作用,从而提高摆臂本体11摆动的稳定性,提升悬架系统运动灵活性。

42.根据本实用新型的一些实施例,如图1所示,第二连接杆117背离第二安装点112的一侧形成有减震器安装支脚1141。现有技术中,减震器的体积大,在悬架中占用的空间大,因此需要保证悬架中减震器的布置空间。第二连接杆117背离第二安装点112的一侧方向上布置空间充裕,适宜作为悬架中减震器的布置空间。具体的,可以控制第二连接杆117的长度、弯曲程度、粗细程度来确保减震器的布置空间。在一些实施例中,减震器安装支脚1141带有螺栓孔用以与减震器固定连接,从而保证减震器安装支脚1141与减震器连接的稳定性。

43.根据本实用新型的一些实施例,如图1所示,弹簧安装座115上形成有朝向远离第一安装点111凸出的制动器安装支脚1151。制动器安装支脚1151的设置使摆臂本体11上可以安装制动器,从而使制动器可以直接安装于摆臂本体11,减少安装制动器时多余零部件的使用数量,提高悬架的集成度,减小搭建悬架需要的零部件的数量从而减小悬架的质量。

44.根据本实用新型的一些实施例,如图1所示,弹簧安装座115上形成有稳定杆安装支脚1152。制动器安装支脚1151的设置为摆臂本体11提供了稳定杆的安装点,减小了为安装稳定杆而使用的零部件的数量,从而减小质量,提高悬架的集成度。

45.根据本实用新型的一些实施例,摆臂本体11构造为一体成型件且摆臂本体11内形成有减重腔。摆臂本体11为一体成型件,提高摆臂本体11的强度,并具有更高的产品一致性;减重腔的设置可以减小摆臂本体11的重量,实现轻量化,提高整车行驶性能。具体地,在一些实施例中,为了保证摆臂本体11使用强度采用减重腔内部加筋的方式,内部加筋的方式可以为垂向八字型加强筋、为了受力更均匀的水平方向加强筋,或为了既能够降低重量,又能保证摆臂总成强度的上型面井字型加强筋,或多种加筋方式的组合等。

46.根据本实用新型的一些实施例,摆臂本体11上形成有朝向内部凹陷的振沙口1101。振沙口1101用于铸造时于对砂芯进行支撑,并在铸造后清除砂子。

47.根据本实用新型的一些实施例,摆臂本体11采用空心铝合金压铸的方式实现,降低了成本和重量。

48.根据本实用新型的一些实施例,弹簧安装座115侧面上形成有两个位置的双孔结构以用于安装线束和传感器支架,从而进一步提高以本实施例中的摆臂总成1搭建的悬架的集成度。

49.下面简单描述根据本实用新型的车辆。

50.根据本实用新型的车辆包括上述任意一项实施例中所述的摆臂总成1。由于根据本实用新型的车辆包括上述任意一项实施例中所述的摆臂总成1,因此根据本实用新型的车辆悬架的集成度高,零部件少,车辆的制造成本低,经济性好。

51.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

52.在本实用新型的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。

53.在本实用新型的描述中,“多个”的含义是两个或两个以上。

54.在本实用新型的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

55.在本实用新型的描述中,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

56.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

57.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1