座椅的发泡结构和车辆座椅的制作方法

1.本实用新型涉及车辆制造技术领域,尤其是涉及一种座椅的发泡结构和具有该发泡结构的车辆座椅。

背景技术:

2.汽车座椅在生产过程中,面套和发泡需要连接固定,而c40db-f01项目座椅生产过程中面套打钉钢丝固定不到位,导致两端的打钉钢丝容易外漏,面套打钉时容易固定不牢固,影响座椅面套包覆效果,严重可能空浮和鼓包,影响乘客使用,存在改进的空间。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种座椅的发泡结构,该发泡结构的面套打钉件可以预埋于发泡体内,利于提高面套打钉件的结构稳定性,保证面套打钉件对面套进行有效定位。

4.根据本实用新型实施例的座椅的发泡结构,包括:发泡体,所述发泡体形成有打钉口,所述打钉口在所述发泡体的表面敞开;面套打钉件,所述面套打钉件位于所述发泡体内且与所述发泡体形成为一体结构,所述面套打钉件的至少部分在所述打钉口处裸露以形成打钉点,所述打钉点用于连接面套。

5.根据本实用新型实施例的座椅的发泡结构,可使面套打钉件直接预埋于发泡体内和发泡体形成一个整体,可在发泡体成型时,将面套打钉件放置于发泡体的模具腔内,并在模具腔内注塑成型材料,成型材料凝固且包覆面套打钉件可以实现面套打钉件与发泡体的预埋,提高面套打钉件在发泡体中的安装稳定性。进而面套打钉件预埋于发泡体内且与面套安装固定后,面套打钉件的打钉点位置稳定,面套打钉件不会相对于发泡体窜动,进而可保证面套的安装稳定性,避免出现面套空浮和鼓包的问题。

6.根据本实用新型一个实施例的座椅的发泡结构,所述打钉口设置为多个,且多个所述打钉口沿所述面套打钉件的延伸方向间隔开分布,所述面套打钉件的多个位置分别在多个所述打钉口处裸露以形成多个所述打钉点。

7.根据本实用新型一个实施例的座椅的发泡结构,多个所述打钉口中的至少两个所述打钉口沿所述面套打钉件的延伸方向的长度相同。

8.根据本实用新型一个实施例的座椅的发泡结构,所述面套打钉件的两端分别形成有端部钩,所述端部钩位于所述发泡体内且与所述打钉口处错开。

9.根据本实用新型一个实施例的座椅的发泡结构,所述发泡体在所述打钉口的端部形成有第一定位结构,所述面套打钉件形成有第二定位结构,所述第一定位结构与所述第二定位结构定位配合以限制所述面套打钉件相对于所述发泡体沿所述面套打钉件的延伸方向活动。

10.根据本实用新型一个实施例的座椅的发泡结构,所述第一定位结构构造为定位凸起,所述第二定位结构构造为弯折部且形成有与所述定位凸起定位配合的定位凹槽。

11.根据本实用新型实施例的座椅的发泡结构,所述第一定位结构为两个,且两个所述第一定位结构分别位于所述打钉口的两端。

12.根据本实用新型一个实施例的座椅的发泡结构,所述面套打钉件的端部适于通过磁性件固定于所述发泡体的模具腔内。

13.根据本实用新型一个实施例的座椅的发泡结构,所述面套打钉件位于所述发泡体内的部分的长度大于裸露于所述打钉口处的长度。

14.本实用新型还提出一种车辆座椅。

15.根据本实用新型实施例的车辆座椅,设置有上述任一种实施例所述的座椅的发泡结构。

16.所述车辆座椅和上述的座椅的发泡结构相对于现有技术所具有的优势相同,在此不再赘述。

17.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

18.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

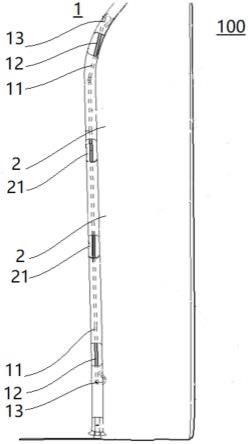

19.图1是根据本实用新型实施例的座椅的发泡结构的局部结构示意图;

20.图2是根据本实用新型实施例的座椅的发泡结构的剖视图。

21.附图标记:

22.发泡结构100,

23.面套打钉件1,预埋部分11,裸露部分12,端部钩13,

24.发泡体2,打钉口21。

25.第一定位结构31,第二定位结构32。

具体实施方式

26.下面详细描述本实用新型的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

27.下面参考图1-图2描述根据本实用新型实施例的座椅的发泡结构100,利于提高面套的打钉可靠性,能够保证面套的安装稳定性,避免出现面套空浮和鼓包的问题,规避潜在失效问题,从而保证面套对座椅的发泡结构100的包覆效果及顾客满意的消费体验感。

28.如图1-图2所示,根据本实用新型实施例的座椅的发泡结构100,包括:发泡体2和面套打钉件1。

29.其中,发泡体2为在加工模具中发泡成型,且在发泡体2成型后,发泡体2形成有打钉口21,打钉口21在发泡体2的表面敞开,如打钉口21在发泡体2的上表面敞开设置,即在发泡体2成型过程中,可在模具腔内设置成型打钉口21的结构件,以在注塑完成后形成该打钉口21。

30.面套打钉件1位于发泡体2内,且面套打钉件1与发泡体2形成为一体结构,面套打

钉件1的至少部分在打钉口21处裸露以形成打钉点,打钉点用于连接面套。也就是说,面套打钉件1直接预埋于发泡体2内以与发泡体2形成一个整体,具体地,可在发泡体2成型时,将面套打钉件1放置于发泡体2的模具腔内,并在模具腔内注塑成型材料之后,成型材料凝固且包覆面套打钉件1,进而实现面套打钉件1与发泡体2的预埋设计,提高面套打钉件1在发泡体2的安装稳定性。其中,通过预留打钉口21,可使得面套打钉件1在打钉口21处裸露且形成打钉点,从而在进行安装面套时,可在打钉点处进行打钉并对面套进行安装固定。

31.其中,本实用新型中的面套打钉件1可构造为打钉钢丝,即可将打钉钢丝直接预埋于发泡体2内,或者面套打钉件1也可构造为其他打钉结构,这样,在将面套打钉件1预埋于发泡体2内且与面套安装固定后,面套打钉件1的打钉点的位置稳定,面套打钉件1不会相对于发泡体2窜动,进而可保证面套的安装稳定性,避免出现面套空浮和鼓包的问题。

32.根据本实用新型实施例的座椅的发泡结构100,该发泡结构中面套打钉件1为在发泡体2成型的过程中预埋于发泡体2内,极大地增加了面套打钉件1与发泡体2之间的连接稳定性,从而在将面套与面套打钉件1进行连接固定时,提高打钉可靠性,能够保证面套的安装稳定性,避免出现面套空浮和鼓包的问题,规避潜在失效问题,从而保证面套对座椅的发泡结构的包覆效果及顾客满意的消费体验感。

33.在一些实施例中,打钉口21设置为多个,且多个打钉口21沿面套打钉件1的延伸方向间隔开分布,面套打钉件1的多个位置分别在多个打钉口21处裸露以形成多个打钉点,这样,每个面套打钉件1可与面套在多个位置处实现连接固定,从而提高对面套进行安装连接的稳定性和可靠性。如图1所示,每个面套打钉件1可对应设置四个打钉口21,从而在每个面套打钉件1上形成四个打钉点,以实现面套打钉件1与面套在四个位置处的连接固定。

34.需要说明的是,打钉口21不仅可如图1中设置为四个,也可设置为五个、六个或者更多个,即打钉口21的数量和位置根据车辆的座椅型号大小进行设置,即并不局限于一个固定的数值。且在实际设计时,可将打钉口21可构造为长方形口,以在打钉口21内具有足够的空间进行打钉操作,降低打钉难度。

35.在一些实施例中,多个打钉口21中的至少两个打钉口21沿面套打钉件1的延伸方向的长度相同。也就是说,在打钉口21构造为长方形口时,多个打钉口21中的至少两个打钉口21处裸露的面套打钉件1的长度相同,从而使得面套打钉件1在至少两个位置处具有相同的裸露长度,尤其在实际设计时,可将多个打钉口21的长度均设置为相同,从而保证面套打钉件1在各个打钉口21处的打钉长度均匀,保证各个打钉口21的均匀性和协调性。

36.以及,在实际设计时,可将多个打钉口21之间的间距设置为相同,即任意两个打钉口21之间的间距相同,即每个面套打钉件1对应的多个打钉口21发泡体2上均匀地间隔开分布,从而使得面套打钉件1的各个打钉位置之间的间距较为均匀,提高面套各个位置固定的均匀性。

37.在一些实施例中,面套打钉件1的两端分别形成有端部钩13,端部钩13位于发泡体2内,且端部钩13与打钉口21处错开,即端部钩13并未裸露于打钉口21且与打钉口21仍有一端距离,由此,面套打钉件1的两端均预埋于发泡体2内,不会出现面套打钉件1的上端或者下端固定不稳的情况,提高面套打钉件1安装的稳定性,且面套打钉件1的两端有效固定后,面套打钉件1的中部的各个打钉位置相对固定,保证面套打钉件1中部的各个位置与对应的打钉口21对准,避免出现打钉口21与面套打钉件1不对准导致无法有效打钉的问题,提高结

构布置的合理性。

38.其中,在面套打钉件1的两端即打钉钢丝的两端分别形成端部钩13,端部钩13相比于直线型的端部长度更大、结构的表面积更大,利于增大打钉钢丝的端部在预埋于发泡体2内时与发泡体2的接触面积,从而避免端部钩13从发泡体2内脱出,提高面套打钉件1在发泡体2内的稳定性。

39.需要说明的是,如图1所示,面套打钉件1包括主体部分和端部钩13,其中,主体部分包括位于发泡体2内的预埋部分11和裸露于打钉口21处的裸露部分12,如图1所示,虚线部分为面套打钉件1的预埋部分11,且位于打钉口21处的实线部分为裸露部分12。

40.在一些实施例中,发泡体2在打钉口21的端部形成有第一定位结构31,面套打钉件1形成有第二定位结构32,也就是说,第一定位结构31为发泡体2在打钉口21的两端上形成的用于与面套打钉件1定位的结构,而第二定位结构32是面套打钉件1在打钉口21的的两端形成用于与发泡体2定位的结构,即第一定位结构31和第二定位结构32均位于打钉口21的两端处。第一定位结构31与第二定位结构32定位配合以限制面套打钉件1相对于发泡体2沿面套打钉件1的延伸方向活动。也就是说,第一定位结构31和第二定位结构32是配合定位的,即第一定位结构31和第二定位结构32为互相作用以限制面套打钉件1相对于发泡体2沿面套打钉件1的延伸方向活动,提高面套打钉件1与发泡体2在连接上的稳定性。

41.在一些实施例中,第一定位结构31构造为定位凸起,也就是说,第一定位结构31构造为发泡体2在打钉口21两端形成的凸起式结构。第二定位结构32构造为弯折部且形成有与定位凸起定位配合的定位凹槽,也就是说,第二定位结构32构造为面套打钉件1在打钉口21两端形成的凹槽式结构,其中,定位凸起沿垂直于面套打钉件1的延伸方向凸出成型,同时,定位凹槽为沿垂直于面套打钉件1的延伸方向凹入成型,以在第一定位结构31与第二定位结构32在定位配合时,可将定位凸起伸至定位凹槽内,使得定位凸起与定位凹槽的定位配合的方向与面套打钉件1的延伸方向垂直,进而起到限制面套打钉件1相对于发泡体2活动的作用,即保证面套打钉件1与发泡体2的相对位置更加稳定。

42.其中,需要说明的是,工人在模具生产过程中放置钢丝的时候,可先将具有定位凸起的面套打钉件1放置于发泡体2的模具腔内,待发泡体2注塑成型后,发泡体2在与定位凸起对应的位置处形成定位凹槽以与定位凸起配合,从而起到增大面套打钉件1相对于发泡体2运动阻力的效果。

43.在一些实施例中,第一定位结构31为两个,且两个第一定位结构31分别位于打钉口21的两端。由此,在打钉口21的两端分别形成一组第一定位结构31与第二定位结构32配合的定位组合,即面套打钉件1在靠近每个打钉口21的位置处通过两组定位组合进行定位,从而利于提高面套打钉件1与发泡体2定位的可靠性。

44.在一些实施例中,面套打钉件1的端部适于通过磁性件固定于发泡体2的模具腔内。也就是说,面套打钉件1的两端即打钉钢丝的两端为通过磁吸的方式固定于模具腔内,很好地利用打钉钢丝具有导磁性的特性,从而不需通过增设其他的的连接件对面套打钉件1进行固定,利于降低成本和加工难度。由此,通过磁性件吸附打钉钢丝的端部使打钉钢丝的两端固定在发泡体2的模具腔内,保证两端的打钉点位置稳定,避免了打钉钢丝在注塑成型的过程中相对于模具腔晃动,避免打钉钢丝与发泡体2实际成型后的位置发生偏差以免影响打钉钢丝的下端或上端无法预埋在发泡体2。

45.在一些实施例中,面套打钉件1位于发泡体2预埋部分11的长度大于裸露部分12于打钉口21处的长度。也就是说,面套打钉件1与发泡体2成型为一体结构后,裸露部分12于发泡体2外的长度仅为打钉口21处的长度,而面套打钉件1的预埋部分11均埋在发泡体2,且多个打钉口21的长度之和也是远小于面套打钉件1的长度的。如此设计,不仅可以使面套打钉件1的更多部分预埋在发泡体2里,保证面套打钉件1在发泡体2内的预埋部分11的长度,增大面套打钉件1与发泡体2的配合强度,提高面套打钉件1的安装稳定性,且面套打钉件1的大部分隐藏于发泡体2内,使得发泡结构100整体视觉性更佳。

46.本实用新型还提出一种车辆座椅。

47.根据本实用新型实施例的车辆座椅,设置有上述任一种实施例中的座椅的发泡结构100,该发泡结构中面套打钉件1为在发泡体2成型的过程中预埋于发泡体2内,极大地增加了面套打钉件1与发泡体2之间的连接稳定性,从而在将面套与面套打钉件1进行连接固定时,提高打钉可靠性,能够保证面套的安装稳定性,避免出现面套空浮和鼓包的问题,规避潜在失效问题,从而保证面套对座椅的发泡结构100的包覆效果及顾客满意的消费体验感,提升整车的产品竞争性。

48.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

49.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1