一种宽基低断面轮胎的制作方法

1.本实用新型属于轮胎技术领域,尤其涉及一种宽基低断面轮胎。

背景技术:

2.目前,载重轮胎宽基化、高性能化已经成为轮胎发展的重要趋势。使用宽基低断面无内胎子午胎来替代载重汽车的双胎并用,可以减轻汽车质量,实现节油、减排二氧化碳、降低成本以及更加安全可靠。根据研究,1条宽基轮胎可代替载重汽车目前使用的2条并用轮胎,可以减轻车辆自重,一组牵引车头和挂车组合最多可减重400kg;可降低轮胎滚动阻力,减少二氧化碳排放,节约燃油6%

‑‑

10%;减少材料消耗,如可减少内胎2kg以上的丁基胶材料;减少轮胎生热,对高速、长距离行驶显示出突出的优越性;轮胎内压保持率较高,有利于提高行驶安全性。

3.但是,宽基轮胎,尤其是60及以下系列的超低断面宽基轮胎,由于断面宽度及断面高度等,存在轮胎冠部弯曲不良率较高,轮胎耐久性能和胎圈耐屈挠变形较差的问题,影响宽基轮胎的使用寿命。

技术实现要素:

4.本实用新型的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

5.本实用新型提出一种宽基低断面轮胎,解决了现有宽基低断面轮胎存在的上述问题,具有提高胎冠部分刚性,改善超低断面宽基胎胎冠部不良率,提高轮胎耐久性能和胎圈耐屈挠变形的特点。

6.本实用新型一方面公开了一种宽基低断面轮胎,包括由外向内依次设置的胎面、钢丝带束层、胎体、内衬层,其中,胎面包括胎冠和胎侧,胎面厚度为花纹沟基部胶厚度与花纹沟深度之和,其中,所述花纹沟基部胶厚度为5~8mm,所述花纹沟基部胶厚度为所述花纹沟深度的1/2;钢丝带束层包括由内向外依次铺设的第一带束层、第二带束层、第三带束层及零度带束层,其中,所述零度带束层铺设在所述第二带束层上方且位于所述第三带束层的两侧,所述零度带束层由上下两层带束层组成,且零度带束层外端点与第二带束层外端点的距离为10~15mm;胎体,设置在所述第一带束层下方,所述胎体包括胎体帘布层,胎体厚度大于胎体帘布层钢丝直径0.7~1mm;内衬层,设置在所述胎体帘布层下方,所述内衬层厚度为3~3.5mm。

7.在其中一些实施例中,所述第二带束层外端点b与轮胎断面宽的位置连线与水平轴的夹角θ为62

°

~64

°

。

8.在其中一些实施例中,轮胎胎肩至轮胎内轮廓的距离l1与竖直方向的夹角α为29

°

~30

°

,l1与胎冠中心厚度g0满足g0=(1.4~1.6)

×

l1。

9.在其中一些实施例中,所述宽基低断面轮胎胎肩分模线至轮胎内轮廓的距离l2与竖直方向的夹角β为45

°

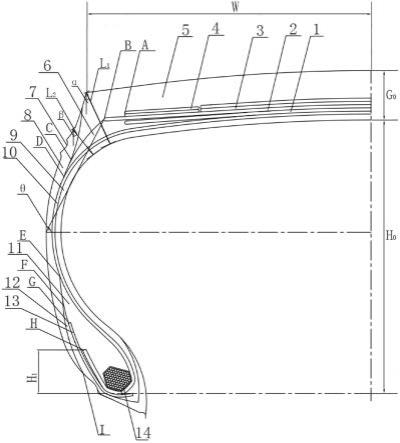

。

10.在其中一些实施例中,钢丝带束层端部与所述胎体之间设置垫胶,垫胶外端点的高度为轮胎上胎侧曲线垂直高度的1/3~1/2;所述垫胶外端点与胎面外端点的距离为10-15mm。

11.在其中一些实施例中,所述第一带束层的宽度w1与所述第二带束层的宽度w2满足w1=w2-(10~15)mm;所述第二带束层的宽度w2与轮胎行驶面宽度w满足w2=(85%~92%)

×

w;所述第三带束层的宽度w3与所述第二带束层宽度w2满足w3=(50%~65%)

×

w2。

12.在其中一些实施例中,第一带束层厚度大于第一带束层钢丝直径0.7-1mm,第二带束层厚度大于第二带束层钢丝直径0.7-1mm,第三带束层厚度大于第三带束层钢丝直径0.7-1mm。

13.在其中一些实施例中,胎体外端点的高度h1与轮胎内轮廓高度h0满足h1=(10%~15%)

×

h0。

14.在其中一些实施例中,所述胎侧下方设置三角胶,所述三角胶与所述胎面之间设置子口耐磨胶,所述三角胶外侧设置子口补强层,所述三角胶底部设置呈六边形结构的钢丝圈,且所述钢丝圈底部宽度比顶部宽度窄。

15.在其中一些实施例中,子口补强层外端点与所述胎体外端点的距离为10~15mm,所述子口补强层外端点与子口耐磨胶内端点的距离为10~15mm,子口耐磨胶内端点为所述三角胶上端点与所述子口补强层外端点距离的中点;子口耐磨胶外端点高度为所述胎体外端点高度的1/2。

16.与现有技术相比,本实用新型的有益效果在于:本发明宽基低断面轮胎的花纹沟基部胶厚度设置为花纹沟深度的1/2,极大地增强胎冠部分整体刚性;钢丝带束层设置两层零度带束层,能够限制轮胎行驶时肩部带束层的变形,减小肩部生热,保证轮胎的耐久性能;胎肩分模线至内轮廓的距离线与竖直方向的夹角为45

°

,保证轮胎充气后轮廓内气体向内轮廓曲线作用力更均匀,改善轮胎耐久性能;本发明各带束层宽度的设置,能够防止零度带束层内端点距离过大,进一步保证胎冠部分刚性。

附图说明

17.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

18.图1为本实用新型实施例所提供的宽基低断面轮胎的断面结构示意图;

19.图中,1、第一带束层,2、第二带束层,3、第三带束层,4、零度带束层,5、胎面,6、垫胶,7、上胎侧曲线,8、胎面胶,9、内衬层,10、胎体,11、三角胶,12、子口耐磨胶,13、子口补强层,14、钢丝圈;

20.a、零度带束层外端点,b、第二带束层外端点,c、胎面外端点,d、垫胶外端点,e、三角胶上端点,f、子口耐磨胶内端点,g、子口补强层外端点,h、胎体外端点,i、子口耐磨胶外端点;

21.w、行驶面宽度,g0、胎冠中心厚度,h0、轮胎内轮廓高度,h1、胎体外端点的高度,l1、胎肩至轮胎内轮廓的距离,l2、胎肩分模线至轮胎内轮廓的距离;

22.α、胎肩至轮胎内轮廓的距离l1与竖直方向的夹角,β、胎肩分模线至轮胎内轮廓的

距离l2与竖直方向的夹角,θ、第二带束层外端点与轮胎断面宽的位置连线与水平轴的夹角。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行描述和说明。

24.本实用新型所涉及的“一”、“一个”、“一种”、“该”等类似词语并不表示数量限制,可表示单数或复数。本实用新型所涉及的术语“包括”、“包含”、“具有”以及它们任何变形,意图在于覆盖不排他的包含。本实用新型所涉及的“多个”是指两个或两个以上。本实用新型所涉及的术语“第一”、“第二”、“第三”等仅仅是区别类似的对象,不代表针对对象的特定排序。

25.本实用新型实施例提供了一种宽基低断面轮胎,尤其涉及60及以下系列的超低断面宽基载重子午胎,图1为根据本实用新型实施例的宽基低断面轮胎的断面结构示意图。参考图1所示,该宽基低断面轮胎包括由外向内依次设置的胎面5、钢丝带束层、胎体10、内衬层9,其中,胎面5包括胎冠和胎侧,胎面5厚度为花纹沟深度与花纹沟基部胶厚度之和,花纹沟基部胶厚度为5~8mm,为花纹沟深度的1/2,极大地增强胎冠部分整体刚性;为增强轮胎耐磨性能,轮胎胎冠中心厚度g0与胎肩至轮胎内轮廓的距离l1满足g0=(1.4~1.6)

×

l1;为保证轮胎充气后轮廓内气体向内轮廓曲线作用力更均匀,改善轮胎耐久性能,l1与竖直方向之间的夹角α为29

°

~30

°

;胎面还包括胎面胶。钢丝带束层包括由内向外依次铺设的第一带束层1、第二带束层2、第三带束层3、零度带束层4,第二带束层2的宽度最宽,零度带束层4铺设在第二带束层2上方且位于第三带束层3的两侧,零度带束层4由上下两层带束层组成,且零度带束层外端点a与第二带束层外端点b的距离为10~15mm,零度带束层4用于子午胎肩部,用于限制轮胎行驶时肩部带束层的变形,减小肩部生热,保证轮胎的耐久性能。其中,第一带束层厚度大于第一带束层钢丝直径0.7-1mm,第二带束层厚度大于第二带束层钢丝直径0.7-1mm,第三带束层厚度大于第三带束层钢丝直径0.7-1mm。第一带束层1的宽度w1与第二带束层2的宽度w2满足w1=w2-(10~15)mm;第二带束层2的宽度w2与行驶面宽度w满足w2=(85%~92%)

×

w,且为保证第二带束层2的宽度,第二带束层外端点b与轮胎断面宽的位置连线与水平轴的夹角θ为62

°

~64

°

;第三带束层3的宽度w3与第二带束层2宽度w2满足w3=(50%~65%)

×

w2,能够防止零度带束层4内、外端点距离过大,进一步保证胎冠部分刚性。胎体,设置在第一带束层1下方,胎体10包括胎体帘布层,且胎体厚度大于胎体帘布层钢丝直径0.7~1mm;钢丝带束层端部与胎体10之间设置垫胶6,垫胶外端点d与胎面外端点c的距离为10~15mm,垫胶外端点d的高度为轮胎上胎侧曲线7垂直高度的1/3~1/2,上述结构设置,能够使轮胎变形区域更集中于胎侧。内衬层9设置在胎体帘布层下方,且内衬层9厚度为3~3.5mm。轮胎胎冠中心厚度g0等于胎面5厚度、第一带束层1厚度、第二带束层2厚度、第三带束层3厚度、胎体10厚度与内衬层9厚度之和;胎肩分模线与轮胎内轮廓的距离连线l2与竖直方向之间的夹角β为45

°

。

26.本发明宽基低端面轮胎胎侧下方设置三角胶11,三角胶11底部设置呈不规则六边形结构的钢丝圈14,钢丝圈14底部宽度较顶部宽度窄,有利于防止胎圈位置发生曲挠变形;三角胶11与胎面5之间设置子口耐磨胶12,三角胶11的外侧还设置子口补强层13。其中,胎

体外端点h的高度h1与轮胎内轮廓高度h0满足h1=(10%~15%)

×

h0,使轮胎变形区域更集中于胎侧位置;子口补强层外端点g与胎体外端点h的距离为10~15mm;子口耐磨胶内端点f与子口补强层外端点g的距离为10~15mm;子口耐磨胶外端点i为胎体外端点h高度的1/2,且子口耐磨胶外端点i为三角胶上端点e与子口补强层外端点g距离的中点。胎体外端点h处外侧胶料厚度为内侧胶料厚度的1/2,能更有效降低胎侧耐磨胶打折现象发生率,防止轮胎早期损坏。

27.以上所述实施例仅表达了本实用新型的几种实施方式,应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1