适配高速滑行工况的电驱动桥用减速箱总成的制作方法

1.本实用新型涉及减速箱技术领域,尤其是指一种适配高速滑行工况的电驱动桥用减速箱总成。

背景技术:

2.为了响应低碳排放的需求,传统车辆的燃油驱动逐渐向电气驱动转型,对于重卡类车辆来说,前后驱动桥通常均采用电驱动桥,电驱动桥内部设置有减速箱,减速箱内设置有用于和换挡机构相配合的换挡齿轮,换挡齿轮转动时,会将润滑油甩到减速箱内部轴承和齿轮等元件进行润滑,但是当车辆处于高速滑行状态时,换挡执行机构停止动作,电驱动桥内部的减速箱内的换挡齿轮也均停止转动,此时减速箱内部轴承或齿轮等元件无法得到良好润滑,易因高热而受损,严重时导致元件报废,影响车辆的正常使用。

技术实现要素:

3.为此,本实用新型所要解决的技术问题在于克服现有技术中电驱动桥的减速箱在高速滑行工况时无法实现有效润滑的缺陷。

4.为解决上述技术问题,本实用新型提供了一种适配高速滑行工况的电驱动桥用减速箱总成,包括主壳体,所述主壳体内设置有减速器和差速器总成,所述减速器包括输出轴,所述输出轴上连接有一档齿轮、第一同步器和二档齿轮,所述第一同步器位于所述一档齿轮和二档齿轮之间,所述一档齿轮和二档齿轮均通过滚动轴承和输出轴相连接,所述输出轴上还连接有驱动齿轮,所述差速器总成包括主减速齿轮,所述驱动齿轮用于和所述主减速齿轮相啮合,所述输出轴上设置有油道,所述油道包括进油口和出油口,滚动轴承两侧的输出轴上均设置有所述出油口,所述进油口与油泵相连接,所述油泵用于将储油腔内的润滑油泵入所述进油口,所述储油腔位于所述主壳体内部。

5.在本实用新型的一个实施例中,所述滚动轴承采用圆柱滚子轴承。

6.在本实用新型的一个实施例中,所述油道包括轴向油道,所述轴向油道和输出轴的轴线相重合,所述出油口均与所述轴向油道相连通,所述轴线油道通过所述进油口和所述油泵相连接。

7.在本实用新型的一个实施例中,所述进油口和油泵之间通过第一油管相连接,所述油泵和储油腔之间通过第二油管相连接,所述第一油管上设置有油压传感器。

8.在本实用新型的一个实施例中,所述减速器还包括输入轴,所述输入轴上连接有第一齿轮和第二齿轮,所述第一齿轮和所述一档齿轮相啮合,所述第二齿轮和所述二档齿轮相啮合,所述输入轴由电机驱动,所述电机连接在所述主壳体上。

9.在本实用新型的一个实施例中,所述一档齿轮和二挡齿轮的轴线相重合。

10.在本实用新型的一个实施例中,所述一档齿轮、二挡齿轮和驱动齿轮均采用圆柱齿轮。

11.在本实用新型的一个实施例中,所述差速器总成通过差速锁和半轴相连接。

12.在本实用新型的一个实施例中,所述差速锁包括第一啮合套、第二啮合套和拨动件,所述第二啮合套用于和所述第一啮合套相啮合,所述差速器总成包括差速器壳体,所述差速器壳体和所述主减速齿轮相连接,所述第一啮合套和所述差速器壳体相连接,所述第二啮合套可滑移地连接在所述半轴上,所述第二啮合套上设置有拨槽,所述拨动件的一端插接在所述拨槽中,另一端与移动轴相连接,所述移动轴可移动的连接在安装主体上,所述安装主体通过轴承和所述差速器壳体相连接。

13.在本实用新型的一个实施例中,所述移动轴上套设有弹簧,所述弹簧的一端抵靠在所述安装主体上,另一端抵靠在所述拨动件上。

14.本实用新型的上述技术方案相比现有技术具有以下优点:

15.本实用新型所述的适配高速滑行工况的电驱动桥用减速箱总成,在高速滑行工况时也能够有效实现减速箱内部元件的有效润滑,保证各元件的润滑冷却。

附图说明

16.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明。

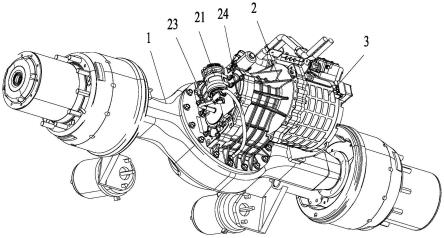

17.图1是本实用新型适配高速滑行工况的电驱动桥用减速箱总成的安装示意图;

18.图2是图1所示结构的剖视图;

19.图3是图2中输出轴上油道布置示意图;

20.图4是图2中主减速齿轮的位置示意图;

21.图5是本实用新型的减速箱总成在双驱动桥上的安装示意图;

22.说明书附图标记说明:1、驱动桥;2、减速箱总成;21、油泵;22、主壳体;221、输入轴;2211、第一齿轮;2212、第二齿轮;222、输出轴;2221、一档齿轮;2222、二档齿轮;2223、第一同步器;2224、驱动齿轮;2225、滚动轴承;2226、轴向油道;2227、出油口;223、差速器总成;2231、主减速齿轮;2232、差速器壳体;23、第一油管;24、第二油管;25、油压传感器;26、半轴;27、差速锁;271、第一啮合套;272、第二啮合套;2721、拨槽;273、拨动件;274、移动轴;275、弹簧;276、安装主体;3、电机;4、amt换挡执行器。

具体实施方式

23.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

24.参照图1-图4所示,本实施例公开了一种适配高速滑行工况的电驱动桥用减速箱总成2,包括主壳体22,主壳体22内设置有减速器和差速器总成223,减速器包括输出轴222,输出轴222上连接有一档齿轮2221、第一同步器2223和二档齿轮2222,第一同步器2223位于一档齿轮2221和二档齿轮2222之间;

25.一档齿轮2221和二档齿轮2222均通过滚动轴承2225和输出轴222相连接,输出轴222上还连接有驱动齿轮2224,差速器总成223包括主减速齿轮2231,驱动齿轮2224用于和主减速齿轮2231相啮合,输出轴222上设置有油道,油道包括进油口和出油口2227,滚动轴承2225两侧的输出轴222上均设置有出油口2227,进油口与油泵21相连接,油泵21用于将储油腔内的润滑油泵21入进油口,储油腔位于主壳体22内部。

26.可以理解的,实际使用时,如图3所示,上述第一同步器2223是由amt(automated mechanical transmission,电控机械式自动变速器)换挡执行器驱动的,由amt换挡执行器4驱动第一同步器2223和一档齿轮2221/二档齿轮2222结合,与一档齿轮2221结合时,处于一档状态,与二档齿轮2222结合时,处于二档状态;当一档齿轮2221(或二档齿轮2222)未与第一同步器2223结合之前,一档齿轮2221(或二档齿轮2222)相对输出轴222空转,结合之后,由一档齿轮2221带动第一同步器2223转动,由于第一同步器2223是和输出轴222连接在一起的,从而带动输出轴222和驱动齿轮2224一起转动,从而实现驱动齿轮2224和主减速齿轮2231的啮合传动。

27.如图3所示,上述结构中,通过在输出轴222上设置有油泵21和油道,并在滚动轴承2225两侧的输出轴222上均设置有出油口2227,可以实现主动润滑,通过油泵21将润滑油主动泵入各个滚动轴承2225的两侧,从而有效实现输出轴222上滚动轴承2225和齿轮等的主动润滑,即使在车辆处于高速滑行状态,一档齿轮2221和二档齿轮2222均停止运转的情况下,也可以保证减速箱内部元件的主动润滑冷却。

28.在其中一个实施例中,滚动轴承2225采用圆柱滚子轴承,相较于滚针轴承,圆柱滚子轴承的尺寸更大,更利于润滑油进入,保证润滑效果。

29.在其中一个实施例中,如图3所示,油道包括轴向油道2226,轴向油道2226和输出轴222的轴线相重合,出油口2227均与轴向油道2226相连通,轴线油道通过进油口和油泵21相连接。

30.在其中一个实施例中,进油口和油泵21之间通过第一油管23相连接,油泵21和储油腔之间通过第二油管24相连接,第一油管23上设置有油压传感器25,以检测油管内油压状态,判断内部是否有润滑油流动。

31.进一步,油泵21采用双向油泵21,例如,可以采用双向电子油泵21。

32.在其中一个实施例中,减速器还包括输入轴221,输入轴221上连接有第一齿轮2211和第二齿轮2212,第一齿轮2211和一档齿轮2221相啮合,第二齿轮2212和二档齿轮2222相啮合,输入轴221由电机3驱动旋转,电机3连接在主壳体22上。通过上述结构可以将输入轴221的动力传输给输出轴222。

33.上述结构将电机3直接连接在主壳体22上,实现了电机3和减速箱的集成设计,使得电机3驱动直接控制减速箱,控制逻辑更加简单;同时车桥直接集成减速箱和电机3,也利于减少动力传递链,降低系统故障率。

34.在其中一个实施例中,一档齿轮2221和二挡齿轮的轴线相重合;

35.其中,输入轴221和输出轴222的轴线相平行,采用平行轴方案可以获取最大效率、更利于再生扭矩能量回收。

36.在其中一个实施例中,一档齿轮2221、二挡齿轮和驱动齿轮2224均采用圆柱齿轮,改变了传统车桥双曲面锥齿轮传动的方式,采用最少的齿轮啮合和主动润滑,提高了传动效率,满足高速滑行工况,也利于增大续航里程。

37.在其中一个实施例中,差速器总成223通过差速锁27和半轴26相连接。

38.可以理解的,半轴26、差速器总成223、轮毂这三者之间采用常规的连接方式,这里不再赘述,最终使得半轴26的一端和差速器总成223连接,另一端连接轮毂。

39.在其中一个实施例中,差速锁27包括第一啮合套271、第二啮合套272和拨动件

273,第二啮合套272用于和第一啮合套271相啮合;

40.差速器总成223包括差速器壳体2232,差速器壳体2232和主减速齿轮2231相连接,由主减速齿轮2231带动差速器壳体2232一起转动;

41.第一啮合套271和差速器壳体2232相连接,第二啮合套272可滑移地连接在半轴26上,第二啮合套272上设置有拨槽2721,拨动件273的一端插接在拨槽2721中,另一端与移动轴274相连接,移动轴274可移动的连接在安装主体276上,安装主体276通过轴承和差速器壳体2232相连接。

42.通过差速锁27可以将差速器壳体2232与半轴26锁紧成一体,使差速器失去差速作用,使两驱动桥1变为刚性连接,使得大扭矩传递给不滑转的驱动桥1上,从而可以产生足够牵引力保证车辆的继续行驶,利用防止车轮打滑而失去驱动力,利于车辆从泥泞路面或打滑路面脱困。

43.当汽车在路况不好的路面行驶时,为产生足够驱动力矩,驱动移动轴274移动,从而带动拔动件一起移动,从而由拨动件273带动第二啮合套272移动直至与第一啮合套271啮合,从而使得差速锁27工作,使得差速器壳体2232与半轴26锁紧成一体。

44.在其中一个实施例中,移动轴274上套设有弹簧275,弹簧275的一端抵靠在安装主体276上,另一端抵靠在拨动件273上,以便于实现移动轴274的自动复位。

45.如图1和图5所示,上述实施例的减速箱总成在使用时,只需安装在驱动桥1上即可。

46.上述实施例的适配高速滑行工况的电驱动桥用减速箱总成,在高速滑行工况时也能够有效实现减速箱内部元件的有效润滑;通过设置差速锁,可以锁死差速器总成,使得两驱动桥变为刚性连接而产生足够牵引力,使的汽车能够在坏路面继续行驶。

47.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1