一种车辆篷盖系统的轻量化篷布支撑装置的制作方法

1.本实用新型属于车辆篷盖系统技术领域,尤其涉及一种车辆篷盖系统的轻量化篷布支撑装置。

背景技术:

2.篷盖系统是用于渣土车车辆的环保设施,渣土车在行驶时,若不对车斗内的渣土进行苫盖,则在气流的作用下,车厢内的渣土会飞扬起来,并到处悬浮/飘落,导致环境污染,令施工区域、行驶路线上的粉尘度增加。为了解决渣土车的前述污染问题,现有技术中采用在渣土车的车厢上设置苫布或者设置篷盖系统来封闭车厢,避免渣土在气流下飞扬。

3.现有的车辆篷盖系统通常采用较为沉重的钢梁作为对篷布的支撑梁,钢梁配合两端的移动组件构成了沿着车斗长度方向移动的门型移动框架,篷布安装固定在多个门型移动框架上,当门型移动框架聚拢时,篷布被折叠,当门型移动框架展开时,篷布被展开。前述结构的篷盖系统存在如下问题:首先,采用钢梁构建的门型移动框架重量较大,导致整个篷盖系统重量较大,不能实现轻量化设计,当前业内对于篷盖系统提出了越来越高的轻量化要求,以降低车辆的油耗;其次,现有的篷盖系统在折叠后,篷布以相对杂乱的方式被折叠,篷布被挤压在相邻的门型移动框架之间,产生过多的褶皱和陈旧压痕,导致篷盖系统运行一定时间之后,篷布出现破损问题。

4.综上,需要对篷盖系统的结构进行优化设计,以解决前述技术问题。

技术实现要素:

5.本实用新型为解决公知技术中存在的技术问题而提供一种结构设计合理、有利于提升篷盖系统轻量化水平的车辆篷盖系统的轻量化篷布支撑装置,在篷盖系统进入折叠状态时,令篷布能够有序折叠以实现对篷布的保护,提升篷盖系统的使用寿命。

6.本实用新型为解决公知技术中存在的技术问题所采取的技术方案是:一种车辆篷盖系统的轻量化篷布支撑装置包括安装在车斗侧帮外侧的轨道以及安装在两个轨道上的多组平移组件,在每组平移组件之间安装有横梁组件,在相邻两个横梁组件之间安装有对展开和折叠后的篷布均提供支撑功能的折叠撑布组件;平移组件包括支撑竖板,在支撑竖板的顶部内侧设有斜向连接板,在斜向连接板的内侧设有水平托板,在支撑竖板的底部内侧安装有基座板,在基座板的上部设有上轨道轮、下部设有下轨道轮且轨道位于上轨道轮与下轨道轮之间;横梁组件的端部与水平托板固定连接;折叠撑布组件包括撑布横杆,在撑布横杆的两端各设有一组折叠支臂,折叠支臂的端部与横梁组件铰接连接。

7.优选地:撑布横杆为具有圆形截面的金属管,折叠支臂包括端部与撑布横杆焊接固定的第一支臂和端部具有弯折部的第二支臂,第二支臂的弯折部的端部采用铰接轴与第一支臂的端部铰接连接,折叠撑布组件充分展开时,撑布横杆与弯折部的外侧抵靠。

8.优选地:横梁组件包括横梁本体,横梁本体为具有方形截面的金属管,横梁本体的端部采用螺栓与水平托板固定连接,在横梁本体的端部侧部还焊接安装有带有连接孔的组

装连接板,在第一支臂和第二支臂的端部均设有组装孔,支臂的端部与相应的组装连接板采用销轴连接。

9.优选地:支撑竖板、斜向连接板和水平托板采用同一金属板材弯折制成,支撑竖板的下端向内侧弯折且基座板与该弯折部焊接固定。

10.优选地:上轨道轮的数量为一个,下轨道轮的数量为两个,三个轨道轮成三角形布置;在轨道轮的轮缘上设有轨道槽,轨道落入各轨道轮的轨道槽内。

11.优选地:各轨道轮的结构相同,均包括位于外部的轨道轮本体以及位于轨道轮本体内部的滚珠轴承。

12.优选地:在车斗侧帮的外侧等高位置焊接安装有转接块,轨道为具有方形截面的金属棒料,轨道与本侧的各转接块焊接固定。

13.本实用新型的优点和积极效果是:

14.本实用新型提供了一种结构设计合理的车辆篷盖系统的轻量化篷布支撑装置,与现有的篷布支撑装置相比,本实用新型中的篷布支撑装置通过在相邻的两个由平移组件和横梁组件构成的门型移动框架之间设置折叠撑布组件,提升了相邻的门型移动框架之间的跨度,这样篷盖系统需要配置的门型移动框架的数量就减少了,显著降低了车辆篷盖系统的总重量,提升了车辆篷盖系统的轻量化水平。折叠撑布组件由撑布横杆和两端的折叠支臂构成,自身轻量化水平较高,进一步保证了篷盖系统的轻量化水平。

15.通过设置折叠撑布组件且其两端的折叠支架能够进行展开和折叠,令其在篷盖系统充分展开时对上方的篷布进行支撑,在篷盖系统充分折叠时,折叠撑布组件的中部向上拱起来、撑布横杆上升移动,因而对折叠后的篷布也同样产生支撑功能,这样篷盖系统在动态收缩折叠的过程中,篷布能够有序折叠,有效避免了篷布杂乱折叠时导致的挤压褶皱以及陈旧压痕问题,提升了篷布以及篷盖系统的使用寿命。

附图说明

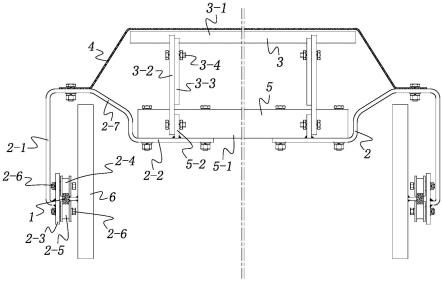

16.图1是本实用新型的结构示意图;

17.图2是图1中轨道、平移组件、横梁组件的连接结构示意图;

18.图3是图1中平移组件的结构示意图;

19.图4是图1中折叠撑布组件的结构示意图

20.图中:

21.1、轨道;2、平移组件;2-1、支撑竖板;2-2、水平托板;2-3、基座板;2-4、上轨道轮;2-5、下轨道轮;2-6、安装螺栓;2-7、斜向连接板;3、折叠撑布组件;3-1、撑布横杆;3-2、第一支臂;3-3、第二支臂;3-4、铰接轴;3-5、组装孔;4、篷布;5、横梁组件;5-1、横梁本体;5-2、组装连接板;6、车斗侧帮。

具体实施方式

22.为能进一步了解本实用新型的

技术实现要素:

、特点及功效,兹举以下实施例详细说明。

23.请参见图1和图2,本实用新型的车辆篷盖系统的轻量化篷布支撑装置包括安装在车斗侧帮6外侧的轨道1以及安装在两个轨道1上的多组平移组件2,在每组平移组件2之间安装有横梁组件5,在相邻两个横梁组件5之间安装有对展开和折叠后的篷布4均提供支撑

功能的折叠撑布组件3。

24.各组平移组件2及横梁组件5构成的门型移动框架在外置牵拉驱动装置的作用下聚拢或者展开,相应地篷盖系统折叠或者展开。如图1中所示,充分展开后的篷盖系统其各折叠撑布组件3变得扁平化,如图2中所示,折叠收缩后的篷盖系统其各折叠撑布组件3的中部向上拱起来,因此各折叠撑布组件3无论是在篷盖系统处于收缩折叠状态还是处于展开状态,都能够对上方的篷布4产生有效支撑作用,尤其是在图2中所示的折叠状态中,由于向上拱起来的折叠撑布组件3将逐渐折叠的篷布4向上顶升,因而篷布4能够有序地折叠。

25.请参见图2,可以看出:轨道1为平直形状,为具有矩形截面的金属棒料型材,在每侧的车斗侧帮6的外部焊接安装多个等高的转接块,将轨道1焊接安装在本侧各转接块的外侧,应保证轨道1的平直度。

26.请参见图2和图3,可以看出:

27.平移组件2包括支撑竖板2-1,在支撑竖板2-1的顶部内侧设有斜向连接板2-7,在斜向连接板2-7的内侧设有水平托板2-2。本实施例中,支撑竖板2-1、斜向连接板2-7和水平托板2-2采用同一金属板材弯折制成,具体地,将金属板材的上部向内侧成直角弯折,之后向内部下方弯折,之后将内端水平弯折,因而平移组件2的上部成z字形形状,车斗侧帮6的顶部边缘落入前述z字形部分的下方空间内。

28.在支撑竖板2-1的底部内侧安装有基座板2-3,在基座板2-3的上部设有上轨道轮2-4、下部设有下轨道轮2-5且轨道1位于上轨道轮2-4与下轨道轮2-5之间。本实施例中,支撑竖板2-1的下端向内侧弯折且基座板2-3与该弯折部焊接固定。

29.本实施例中,上轨道轮2-4的数量为一个,下轨道轮2-5的数量为两个,三个轨道轮成三角形布置,这样能够提升平移组件2作平移移动时的稳定性。

30.本实施例中,各轨道轮的结构相同,均包括位于外部的轨道轮本体以及位于轨道轮本体内部的滚珠轴承各轨道轮采用如下方式安装:在基座板2-3的上部设有一个连接孔、下部设有两个连接孔,三个轨道轮各自采用贯穿滚珠轴承内圈和相应位置连接孔的安装螺栓2-6向基座板2-3上进行安装。

31.进一步地,在轨道轮的轮缘上设有轨道槽,轨道1落入各轨道轮的轨道槽内,通过令轨道1落入三个轨道轮的轨道槽内,避免平移组件2在移动时由轨道1上脱落,同时能够提升平移移动的稳定性。

32.横梁组件5的端部与水平托板2-2固定连接。

33.本实施例中如图2中所示,横梁组件5包括横梁本体5-1,横梁本体5-1为具有方形截面的金属管,横梁本体5-1的端部采用螺栓与水平托板2-2固定连接。具体地,在横梁本体5-1的端部设有上下贯通的连接孔,在水平托板2-2上的相应位置设有连接孔,用于固定连接的螺栓穿设在横梁本体5-1和水平托板2-2上的连接孔内。

34.请参见图4,可以看出:

35.折叠撑布组件3包括撑布横杆3-1,在撑布横杆3-1的两端各设有一组折叠支臂,折叠支臂的端部与横梁组件5铰接连接。

36.本实施例中,撑布横杆3-1为具有圆形截面的金属管,折叠支臂包括端部与撑布横杆3-1焊接固定的第一支臂3-2和端部具有弯折部的第二支臂3-3,第二支臂3-3的弯折部的端部采用铰接轴3-4与第一支臂3-2的端部铰接连接,折叠撑布组件3充分展开时,撑布横杆

3-1与弯折部的外侧抵靠,通过前述结构设计,能够对折叠撑布组件3的最大展开幅度进行限定。

37.本实施例中,在横梁本体5-1的端部侧部还焊接安装有带有连接孔的组装连接板5-2,在第一支臂3-2和第二支臂3-3的端部均设有组装孔3-5,支臂的端部与相应的组装连接板5-2采用销轴连接。

38.图1中所示为本篷布支撑装置处于充分展开状态时的结构图,可以看出,当支撑装置充分展开时,各折叠撑布组件3成倒置的钝角v字形形状,相应地,篷布4为波浪形形状,当多组平移组件2聚拢时,折叠撑布组件3在相邻的横梁组件5的挤压作用下,自行发生折叠形变,第一支臂3-2和第二支臂3-3彼此靠拢,相应地,撑布横杆3-1上升移动并且将篷布4向上拱起来。

39.篷布4与本支撑装置的连接方式:篷布4铺设在本支撑装置的上方,其两侧边缘与平移组件2的顶部板体搭接并采用螺栓进行固定,为了扩大对篷布4的边缘的夹持面积以避免在牵拉作用下发生撕裂问题,还可以设置带有连接孔的垫板,令前述螺栓穿过垫板上的连接孔,令篷布4夹持在垫板与平移组件2的顶部板体之间,相邻两个横梁组件5之间的篷布由折叠撑布组件3的撑布横杆3-1进行支撑。当篷盖系统进入折叠状态时,折叠撑布组件3将篷布4向上拱起,同时与平移组件2连接的位置不会被拱起,因而达到有序折叠的技术效果。

40.运行动态过程说明:

41.图1中所示为本篷布支撑装置处于充分展开状态的结构示意图,一般情况下,牵拉驱动装置安装在车辆车斗的前部,牵拉驱动装置具有沿着车斗侧帮6布置的钢丝绳,位于末端位置的平移组件2与钢丝绳固定连接;

42.需要折叠篷盖系统时,牵拉驱动装置驱动钢丝绳正向移动,此时末端位置的平移组件2沿着轨道1向前移动,其前方的折叠撑布组件3先行折叠,当末端位置的平移组件2与其前方的平移组件2充分聚拢时,前方的平移组件2被向前推动,如此直至全部平移组件2聚拢在一起,此时各折叠撑布组件3均充分折叠起来,篷布4在各折叠撑布组件3的位置被向上拱起、在横梁组件5的位置未被向上拱起,因此被有序折叠,折叠后的篷盖系统位于车斗的前部,不影响货物的装卸;

43.需要展开折叠篷盖系统时,牵拉驱动装置驱动钢丝绳反向移动,此时末端位置的平移组件2沿着轨道1向后移动,其前方的折叠撑布组件3先行展开,该折叠撑布组件3完全展开后,倒数第二个平移组件2受到向后的牵拉作用,如此直至全部平移组件2充分分离,此时各折叠撑布组件3均充分展开,篷布4铺展在车斗的上方。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1