包括周向增强元件层的轻质轮胎的制作方法

本发明涉及具有径向胎体增强件的轮胎,更特别地涉及旨在装备承载重负荷并以持久速度行驶的车辆(例如卡车、牵引车、拖车或大客车)的轮胎。

背景技术:

1、通常,在用于重载型车辆的轮胎中,胎体增强件锚固在两侧胎圈区域中,并且在径向上被由至少两个叠加层构成的胎冠增强件覆盖,所述至少两个叠加层由丝线或帘线形成,所述丝线或帘线在每个层内平行并且从一个层至下一个层交叉,与周向方向形成在10°和45°之间的角度。形成工作增强件的所述工作层还可以覆盖有至少一个被称为保护层的层,所述保护层由有利地为金属且可伸展的增强元件(其被称为弹性增强元件)形成。其还可以包括具有低伸展性的金属丝线或帘线的层,所述金属丝线或帘线与周向方向形成在45°和90°之间的角度,该帘布层被称为三角帘布层并且在径向上位于胎体增强件与第一胎冠帘布层(被称为工作帘布层)之间,胎体增强件和第一胎冠帘布层由角度绝对值至多等于45°的平行丝线或帘线形成。三角帘布层与至少所述工作帘布层形成三角增强件,所述三角增强件在其所经受的各种应力下具有很小的变形,所述三角帘布层基本上用来吸收施于轮胎胎冠区域中所有增强元件上的横向压缩力。

2、当帘线在等于10%断裂力的拉伸力下显示出至多等于0.2%的相对伸长时,所述帘线被称为是不可伸展的。

3、当帘线在等于断裂负荷的拉伸力下显示出至少等于3%的相对伸长和小于150gpa的最大切线模量时,所述帘线被称为是弹性的。

4、周向增强元件为与周向方向形成在+2.5°至-2.5°(相对于0°)范围内的角度的增强元件。

5、轮胎的周向方向或纵向方向为与轮胎的外周相切并由轮胎行驶方向限定的方向。

6、轮胎的横向方向或轴向方向平行于轮胎的旋转轴线。

7、径向方向为与轮胎的旋转轴线相交并与其垂直的方向。

8、轮胎的旋转轴线为轮胎在正常使用中围绕其转动的轴线。

9、径向平面或子午平面为包含轮胎的旋转轴线的平面。

10、周向中平面或赤道平面为垂直于轮胎的旋转轴线并且将轮胎分为两半的平面。

11、术语橡胶配混物的“弹性模量”应理解为是指在10%伸长和环境温度下的伸长割线模量。

12、就橡胶组合物而言,在10%伸长下的弹性割线模量是在单轴拉伸测试过程中在0.1的伸长值(即10%伸长,以百分比表示)下测得的配混物的弹性模量。以恒定速率对测试样本施加单轴张力,并测量伸长和力。使用instron型拉伸测试机在23℃的温度和50%的相对湿度(标准iso 23529)下进行测量。用于测量和利用结果以确定伸长和应力的条件如标准nf iso 37:2012-03中所述。确定0.1的任意伸长时的应力,并通过计算该应力值除以伸长值的比率来计算10%伸长下的割线弹性模量。本领域技术人员将知道如何根据可获取和可用的配混物的量来选择和调整测试样本的尺寸,特别是在测试样本取自诸如轮胎的成品的情况下。

13、由于公路网络的改进和全球高速公路网络的扩张,一些当今被称为“公路轮胎”的轮胎旨在以高速行驶越来越长的路程。因为轮胎上的磨损减少,所以这种轮胎行驶的组合条件无疑能够使得行驶的公里数增加;但另一方面,这种轮胎的耐久性,特别是胎冠增强件的耐久性受到不利影响。

14、这是因为在胎冠增强件中存在应力,更具体地是在胎冠层之间存在剪切应力,且这些应力加上在轴向最短胎冠层的端部处工作温度的不可忽略的升高,就产生了如下结果:导致裂纹在橡胶中出现并且在所述端部蔓延。

15、为了改进所研究类型的轮胎的胎冠增强件的耐久性,已经提出与设置在帘布层端部(更具体地是轴向最短帘布层的端部)之间和/或周围的橡胶配混物层和/或成型元件的结构和品质相关的解决方案。

16、众所周知的做法是在工作层的端部之间引入橡胶配混物层,以便在所述端部之间产生脱离联接,从而限制剪切应力。然而这种脱离联接的层需要具有很好的内聚力。例如,在专利申请wo 2004/076204中描述了这种橡胶配混物层。

17、为了改进位于胎冠增强件边缘附近的橡胶配混物的抗劣化性,专利fr 1 389 428建议与低滞后性胎面结合使用橡胶成型元件,所述橡胶成型元件覆盖至少胎冠增强件的侧面和边缘并且由具有低滞后性的橡胶配混物组成。

18、为了避免胎冠增强件帘布层之间的分离,专利fr 2 222 232教导了用橡胶垫覆盖增强件的端部,所述橡胶垫的肖氏a硬度不同于覆盖所述增强件的胎面的肖氏a硬度,并且大于置于胎体增强件和胎冠增强件帘布层的边缘之间的橡胶配混物的成型元件的肖氏a硬度。

19、由此制得的轮胎可以有效地改进特别是耐久性方面的性能。

20、而且,为了制备具有非常宽胎面的轮胎或者为了在具有一定尺寸的轮胎上赋予更大的负荷承受能力,已知的做法是引入周向增强元件层。例如,专利申请wo 99/24269描述了这种周向增强元件层的存在。

21、周向增强元件层通常由至少一根金属帘线形成,所述金属帘线缠绕从而形成相对于周向方向的铺设角度小于2.5°的线圈。

22、此外,轮胎在“工地供应”类型的重型车辆上的使用意味着轮胎在驶过多石地面时经受冲击负荷。这些冲击负荷对于耐久性方面的性能而言当然是有害的。

23、对于本领域技术人员而言,还已知的做法是增加构成胎冠增强件的帘布层的数量从而改进轮胎相对于这些冲击负荷的耐久性。

24、无论从上述解决方案中设想出何种解决方案,一个或多个附加增强元件层的存在导致更大的轮胎质量和更高的轮胎制造成本。

25、从文献wo 2017/149223中还已知一种轮胎,其胎冠增强件减重的同时还改进了轮胎对于这种冲击的耐久性。然而,发明人已经发现,当行驶在对轮胎施加巨大应力的地面上时,这种轮胎的耐久性能会降低,例如在组合有车速、轮胎所承受的负荷和地面性质的特别严苛的行驶条件下会降低。实际上,例如当在对轮胎非常苛刻的工地供应类型的地面上以相对较高的速度行驶时,可以观察到耐久性能降低。

技术实现思路

1、因此,发明人给自己设定了为“重载型”车辆(例如“工地供应”类型的车辆)提供轮胎的任务,这种轮胎的总质量有限并且无论地面性质和运行条件如何,轮胎相对于胎面所经受的冲击负荷而言的耐久性能均得到改进。

2、根据本发明,该目的通过旨在安装在15°深槽类型的深槽式轮辋上的轮胎来实现,所述轮胎包括胎冠增强件,所述胎冠增强件包括两个工作胎冠层与至少一个周向增强元件层,每个工作胎冠层由增强元件形成,所述增强元件插在两个橡胶配混物表层之间,从一个层至另一个层交叉并且与周向方向形成大于8°的角度(α1,α2),所述角度α1和α2在周向方向的每一侧上定向,所述胎冠增强件被胎面径向覆盖,所述胎面经由两个胎侧连接至两个胎圈,所述两个工作胎冠层和所述至少一个周向增强元件层为在胎冠增强件的至少75%的轴向宽度上用以形成所述胎冠增强件的仅有的层,径向最外工作胎冠层的增强元件与周向方向形成的角度α2的绝对值大于由径向最内工作胎冠层的增强元件与周向方向形成的角度α1,角度α2与α1的绝对值之差的绝对值大于7°,平均角度α满足以下关系:

3、13+131*exp(-l/100)<α<28+110*exp(-l/100),

4、α由关系式α=arctan((tan(|α1|)*tan(|α2|))1/2)定义,l为沿轴向方向测量的轮胎的最大宽度,并以mm表示,至少一个工作胎冠层的至少一个表层在10%伸长下的割线弹性模量小于8.5mpa。

5、在本发明的含义内,深槽式轮辋(15°深槽)或安全隆起的深槽式轮辋是如etrto中定义的一体式轮辋,其中旨在接收轮胎胎圈的底座具有截头圆锥形,与轴向方向形成的角度基本上等于15°。这些底座还通过与平底轮辋(其轮辋底座具有基本上圆柱形的形状)的凸缘相比高度降低的轮辋凸缘延伸。

6、根据etrto,宽度l在安装于其标称轮辋上并充气至其标称压力的轮胎上测得,并以毫米表示。

7、角度α1和α2(以度表示)在轮胎的横截面上测得。根据本发明,角度在周向中平面处测得。

8、有利地,根据本发明,至少一个工作胎冠层的所述至少一个表层(其在10%伸长下的割线弹性模量小于8.5)的tan(δ)的最大值(表示为tan(δ)max)小于0.100。

9、损耗因子tan(δ)是橡胶配混物层的动力学性能。其根据标准astm d 5992-96在粘度分析仪(metravib va4000)上测得。记录在100℃的温度下经受10hz频率下的简单交变正弦剪切应力的硫化组合物样品(厚度为2mm并且横截面为78mm2的圆柱状测试试样)的响应。从0.1%到50%(向外循环),然后从50%到1%(返回循环)进行应变振幅扫描。对于返回循环,显示出观察到的最大tan(δ)值,以tan(δ)max表示。

10、本领域技术人员将知晓如何根据可获取的配混物的量来选择并调节试样的尺寸,特别是在试样取自成品(例如轮胎)的情况下。

11、滚动阻力是轮胎滚动时出现的阻力。滚动阻力由与轮胎在旋转过程中的变形相关的滞后性损失表示。与轮胎旋转相关的频率值对应于在30至100℃之间测得的tan(δ)值。因此,在100℃下的tan(δ)值对应于轮胎行驶过程中滚动阻力的指标。

12、根据本发明的一个优选的实施方案,所述两个工作胎冠层的表层在10%伸长下的割线弹性模量小于8.5mpa,还更优选地,所述至少两个工作胎冠层的表层的tan(δ)max值小于0.100。

13、根据本发明的一个优选的实施方案,至少一个工作胎冠层的所述至少一个表层(其在10%伸长下的割线弹性模量小于8.5)为弹性体配混物,所述弹性体配混物基于天然橡胶,或基于主要具有顺式-1,4键的合成聚异戊二烯,并可能基于至少一种其它二烯弹性体(在共混物的情况下,天然橡胶或合成聚异戊二烯相对于所使用的一种或多种其它二烯弹性体的含量以主要含量存在),以及基于由如下组成的增强填料:

14、a)bet比表面积大于60m2/g的炭黑,

15、i.当炭黑的压缩吸油值(coan)大于85时,以在20phr和40phr之间的含量使用,

16、ii.当炭黑的压缩吸油值(coan)小于85时,以在20phr和60phr之间的含量使用,

17、b)或bet比表面积小于60m2/g的炭黑,无论其压缩吸油值如何,以在20phr和80phr之间,优选在30phr和50phr之间的含量使用,

18、c)或bet比表面积在30和260m2/g之间的包含sioh和/或aloh表面官能团的二氧化硅和/或氧化铝类型的白色填料,所述白色填料选自沉淀二氧化硅或热解二氧化硅、氧化铝和硅酸铝,或在合成过程中或合成之后改性的炭黑,以在20phr和80phr之间,优选在30phr和50phr之间的含量使用,

19、d)或(a)中描述的炭黑和/或(b)中描述的炭黑和/或(c)中描述的白色填料的共混物,其中填料的总含量在20phr和80phr之间,优选在40phr和60phr之间。

20、根据“the journal of the american chemical society”(第60卷,第309页,1938年2月)中描述的brunauer、emmet和teller方法(对应于1987年11月的标准nft 45007)进行bet比表面积的测量。

21、炭黑的压缩吸油值(coan)根据标准astm d3493测得。

22、如果使用透明填料或白色填料,必须使用选自本领域技术人员已知的试剂的偶联剂和/或涂布剂。作为优选的偶联剂的示例,可以提及双(3-三烷氧基甲硅烷基丙基)多硫化物类型的烷氧基硅烷硫化物,其中特别是由degussa以名称si69(纯液体产品)和名称x50s(固体产品(以重量计按照50/50与n330炭黑共混))出售的双(3-三乙氧基甲硅烷基丙基)四硫化物。作为覆盖剂的示例,可以提及脂肪醇,烷基烷氧基硅烷,例如分别由degussa以名称si116和si216销售的六癸基三甲氧基硅烷或六癸基三乙氧基硅烷,二苯胍,聚乙二醇或任选通过oh或烷氧基官能团改性的硅油。覆盖剂和/或偶联剂以相对于填料的≥1/100且≤20/100的重量比例使用,当透明填料占增强填料的全部时优选在2/100和15/100之间,当增强填料由炭黑和透明填料的共混物组成时在1/100和20/100之间。

23、作为具有上述形态和二氧化硅和/或氧化铝类型材料的sioh和/或aloh表面官能团并且可以根据本发明用作这些材料的部分或全部替代品的增强填料的其它实例,可以提及这样的炭黑,所述炭黑在合成过程中通过在炉原料油中加入硅和/或铝的化合物或者在合成之后通过将酸加入炭黑在硅酸钠和/或铝酸钠溶液中的水悬浮液而改性,从而用sioh和/或aloh官能团至少部分覆盖炭黑的表面。作为这种类型的在表面具有sioh和/或aloh官能团的炭基填料的非限制性示例,可以提及acs橡胶专题会议(阿纳海姆,加利福尼亚,1997年5月6-9日)第24号文件中描述的csdp型填料,以及专利申请ep-a-0 799 854中的那些填料。

24、如果使用透明填料作为唯一的增强填料,通过使用bet比表面积在30m2/g至260m2/g范围内的沉淀二氧化硅或热解二氧化硅或者沉淀氧化铝或硅酸铝获得滞后性质和内聚力性质。作为这种类型的填料的非限制性示例,可以提及来自akzo的二氧化硅ks404,来自degussa的ultrasil vn2或vn3以及bv3370gr,来自huber的zeopol 8745,来自rhodia的zeosil 175mp或zeosil 1165mp,来自ppg的hi-sil 2000等。

25、在可以与天然橡胶或主要具有顺式-1,4键的合成聚异戊二烯共混使用的二烯弹性体中,可以提及优选主要具有顺式-1,4键的聚丁二烯(br),苯乙烯-丁二烯共聚物(sbr)溶液或乳液,丁二烯-异戊二烯共聚物(bir),以及苯乙烯-丁二烯-异戊二烯三元聚合物(sbir)。这些弹性体可以为在聚合过程中或在聚合之后通过支化剂(例如二乙烯基苯)或星形支化剂(例如碳酸酯、卤化锡或卤化硅)或者通过官能化剂改性的弹性体,使得例如通过二甲基氨基苯甲酮或二乙基氨基苯甲酮的作用将氧基羰基或羧基官能团或者胺官能团接枝至链或链端部。在天然橡胶或主要具有顺式-1,4-键的合成聚异戊二烯与一种或多种上述二烯弹性体的共混物的情况下,天然橡胶或合成聚异戊二烯优选以主要含量,更优选以大于70phr的含量使用。

26、由根据本发明的轮胎获得的结果已经有效地证明了:不论地面性质和行驶条件如何,在轮胎胎冠增强件减重的情况下,耐久性方面的性能可得以改进。并且,轮胎胎冠增强件的减重伴随着制造工艺的简化和制造成本的降低。

27、出乎预料地,结果有效地表明,通过减少构成胎冠增强件的层数可以使得根据本发明的轮胎减重,同时尤其是相对于胎面所经受的冲击负荷而言改进轮胎胎冠的耐久性能,而不论地面性质和行驶条件如何。

28、特别地,本领域技术人员知晓,为了改进轮胎胎冠增强件相对于该类型冲击负荷而言的耐久性能,通常的实践是增加增强元件的层数并增加表层配混物的刚度。

29、发明人认为,这些结果可以通过以下事实来解释:由径向最内工作胎冠层的增强元件与周向方向形成的角度为以绝对值而言比由径向最外工作胎冠层的增强元件形成的角度小的角度。他们已经发现,这种较小的角度似乎使得在发生这样的冲击负荷时增强元件对张力的吸收延迟。通常,如果冲击负荷与在驶过多石地面时观察到的冲击负荷相当,增强元件的断裂(如果发生这样的断裂)发现于径向最内层中。这些观察结果似乎表明,面对这种类型的攻击,在两个工作胎冠层之间的增强元件的角度差异使得能够改进轮胎的耐久性能,并同时减少胎冠增强件中的层数。

30、平均角度α与用于这种应用的常规轮胎的更常用的已知值相比增加的值进一步改进了轮胎胎冠相对于胎面所经受的冲击负荷而言的耐久性能。所述至少一个周向增强元件层的存在允许两个工作胎冠层的增强元件的平均角度α大于由更常规的轮胎中两个工作胎冠层的增强元件所限定的平均角度。这是因为由所述至少一个周向增强元件层的存在所提供的周向刚度能够使得由每个工作胎冠层的增强元件与周向方向形成的平均角度增加,因此当在重负荷下行驶时或当与向前行进方向形成的角度非常大时所述平均角度似乎有利于轮胎的操作,尤其是其机动性。因此,本发明人已经能够证明,无论如何使用,轮胎的动力学性能特别是侧偏刚度均得以保持或甚至得以改进。

31、相比之下,发明人还认为它们已经揭示了以下事实:径向最内工作胎冠层的增强元件与周向方向形成的角度就绝对值而言小于径向最外工作胎冠层的增强元件所形成的角度,导致在极端应力负荷下,特别是在以持续速度行驶时,径向最内工作层的增强元件承受高应力负荷,这可能会对耐久性方面的性能产生不利影响。

32、根据本发明,对于该径向最内工作胎冠层使用低刚度表层配混物是在承受高应力时(例如以持续速度行驶时)对该径向最内工作胎冠层的耐久性不利的另一个因素。

33、通常,胎冠层的表层在10%伸长下的割线弹性模量大于8.5mpa,最通常大于10mpa。特别是当车辆沿行弯曲路径时,需要这样的弹性模量从而能够限制工作胎冠层的增强元件的压缩。这是因为轮胎与地面接触的接触块区域的作用在胎面上的沿轴向方向的剪切作用导致工作胎冠层的增强元件处于压缩下。

34、本发明人能够证明,周向增强元件层能够选择用于工作胎冠层的表层的具有低弹性模量的橡胶配混物,而不会由于如上所述的工作胎冠层的增强元件的压缩而损害轮胎的耐久性性质。

35、本发明人还能够证明,当工作胎冠层的表层在10%伸长下的割线弹性模量小于8.5mpa时,所述工作胎冠层的表层的内聚力保持令人满意。

36、在本发明的含义内,内聚性橡胶配混物为特别抗开裂的橡胶配混物。因此通过在“ps”(纯剪切)试样上进行的疲劳开裂试验评估配混物的内聚力。所述测试包括在对测试试样进行切口之后确定裂纹蔓延速率“vp”(nm/循环)随能量释放速率“e”(j/m2)的变化。测量覆盖的实验范围为-20℃至+150℃范围内的温度,使用空气或氮气的气氛。测试试样的应力为以脉冲类应力负荷(“半正矢”切线信号)的形式施加的振幅在0.1mm和10mm之间的动态位移,其中间歇时间等于脉冲持续时间;信号的频率平均为约10hz。

37、测量包括3个部分:

38、·“ps”测试试样在27%变形下的1000个循环的适应。

39、·能量表征以确定“e”=f(变形)定律。能量释放速率“e”等于w0*h0,其中w0=每个周期和每单位体积供应至材料的能量,h0=测试试样的初始高度。因此利用“力/位移”的采集数据给出了“e”与应力负荷的振幅之间的关系。

40、·在对“ps”测试试样进行切口之后测量裂纹。收集的数据用以确定裂纹蔓延速率“vp”随施加的应力负荷水平“e”的变化。

41、发明人已经特别地证明,至少一个周向增强元件层的存在有助于减少工作胎冠层的表层的内聚力的变化。这是因为,更常规的轮胎设计特别包括的工作胎冠层的表层在10%伸长下的割线弹性模量值大于8.5mpa,这造成工作胎冠层的所述表层的内聚力变化,该变化具有更差的倾向。本发明人注意到,有助于限制工作胎冠层的增强元件的压缩的至少一个周向增强元件层的存在导致表层的内聚力的较小变化。因此,本发明人认为,工作胎冠层的表层的内聚力(其小于更常规的轮胎设计中的内聚力)在根据本发明的轮胎设计中是令人满意的。

42、此外,工作胎冠层的表层的刚性较低的配混物与周向增强元件层组合有助于限制在受到剪切应力时产生的温度升高。

43、而且,胎冠增强件的减重使得轮胎胎冠的总厚度减小。发明人还已经能够证明,当以持续速度行驶时,与更常规设计的轮胎相比,轮胎胎冠的温度更低。

44、根据本发明所述的减重的胎冠增强件与低刚度表层配混物(低刚度表层配混物看似会损害轮胎在极端使用条件下的耐久性能)的组合事实上使得轮胎的耐久性能得以保持,抑或甚至得以改进。发明人认为,该结果可以解释为对轮胎胎冠温度产生累积影响的一方面是胎冠增强件的减重设计,另一方面是在存在周向增强元件层的情况下存在低刚度表层配混物,这些因素的结合似乎逆转了对耐久性的预期影响。

45、根据本发明有利地,径向最外工作层的断裂潜能指数f2/fr2小于1/6,其中:

46、fr2为径向最外工作层的每根帘线在单轴延伸下的断裂力,

47、f2=p2*tc*[(tan(|α1|)/((tan(|α1|)+tan(|α2|)))/cos2(|α2|)+cf],其中

48、tc=0.078*p*rs*(1-(rs2-rl2)/(2*rt*rs)),

49、p是根据etrto的轮胎标称充气压力,

50、cf=0.00035*(min((l-80)/sin(|α1|),(l-80)/sin(|α2|),480)-480),

51、p2为径向最外工作胎冠层的增强元件铺设的节距,在周向中平面处垂直于增强元件测得,

52、rs=re-es,

53、re为轮胎的外半径,在轮胎的胎面表面上的径向最外点处测得,所述表面被外推以填充可能存在的任何空隙,

54、es为轮胎的径向最外点与其在径向最内工作胎冠层的增强元件的径向外部面上的正交投影之间的径向距离,

55、rl为轮胎每一侧上胎体增强层的主要部分的轴向最外点的半径的平均值,

56、rt为穿过以下三个点的圆的半径,所述三个点位于空隙外侧的胎面外表面上,并且从胎肩端部以分别等于胎面轴向宽度的1/4、1/2和3/4的轴向距离限定。

57、厚度es和节距p2在轮胎的横截面上测量,并以毫米表示。

58、根据本发明,轮胎的子午线横截面限定为使得胎圈线的质心形成轴向定向的直线,所述质心彼此之间的距离等于:标称轮辋j的宽度增加20毫米并减去胎圈线的质心与轮胎外表面上点之间轴向所测得的距离的两倍。

59、发明人还已经观察到,对上述角度α1和α2的绝对值之差的绝对值的选择(上述角度α1和α2与平均角度α和断裂潜能指数f2/fr2相关联,两者均如根据本发明的该有利实施方案所限定的那样)可使得能够免除通常沿径向安装在胎冠增强件的其它层的外侧上的保护层。这样的层通常存在,以使得其在轮胎经受切割类型的攻击的情况下可被牺牲,而所述切割类型的攻击可以通过与所述增强元件的疲劳相关的腐蚀现象而损害金属增强元件的完整性。本发明人实际上已观察到,当轮胎被充气或当其用在正常行驶中时,根据本发明的轮胎的径向最外工作胎冠层的增强元件相比于更常规的轮胎的径向最外工作胎冠层的增强元件而言受到更小的应力;所述更常规的轮胎显示出在不同较小工作层的增强元件之间的以绝对值而言的角度差异更小,径向最内层工作层的增强元件所形成的角度以绝对值而言大于或等于径向最外工作层的增强元件的角度,并且断裂潜能指数f2/fr2更高。因此,根据本发明的轮胎的径向最外工作胎冠层的增强元件具有比更常规的轮胎好得多的耐久性能;发明人因此已经发现可以省略保护层,从而有助于轮胎的减重并限制轮胎胎冠区域的温度升高。

60、根据本发明的一个优选实施方案,角度α2和α1的绝对值之差的绝对值大于或等于10°,优选大于14°。根据该实施方案,并且根据上文提供的解释,可以进一步改进径向最外工作层的增强元件的耐久性能,和/或进一步改进轮胎相对于冲击负荷(例如在驶过多石地面时所经受的冲击负荷)而言的性能。

61、优选地,角度α2和α1的绝对值之差的绝对值小于25°,更优选小于20°。高于这些值,则轮胎在某些使用条件下容易出现不均匀磨损。

62、根据本发明还有利地,径向最外工作层的断裂潜能指数f2/fr2小于1/8。这样的断裂潜能指数f2/fr2进一步有助于改进在轮胎使用时径向最外工作层的增强元件的耐久性能。

63、根据本发明优选地,径向最内工作层的断裂潜能指数f1/fr1小于1/3,其中:

64、fr1是径向最内工作层的每根帘线在单轴延伸下的断裂力,

65、f1=p1*tc*[(tan(|α2|)/(tan(|α1|)+tan(|α2|)))/cos2(|α1|)+cf],其中

66、p1为径向最内工作胎冠层的增强元件铺设的节距,在周向中平面处垂直于增强元件测得。

67、还优选地,径向最内工作层的断裂潜能指数f1/fr1比径向最外工作层的断裂潜能指数f2/fr2高至少30%。

68、根据本发明的有利实施方案,轴向最宽的工作胎冠层在径向上位于另一个工作胎冠层的内部。

69、根据本发明的使轮胎胎冠厚度减少最佳化的一个优选实施方案,两个工作胎冠层和所述至少一个周向增强元件层为存在于胎冠增强件的整个轴向宽度上用以形成胎冠增强件的仅有的层。

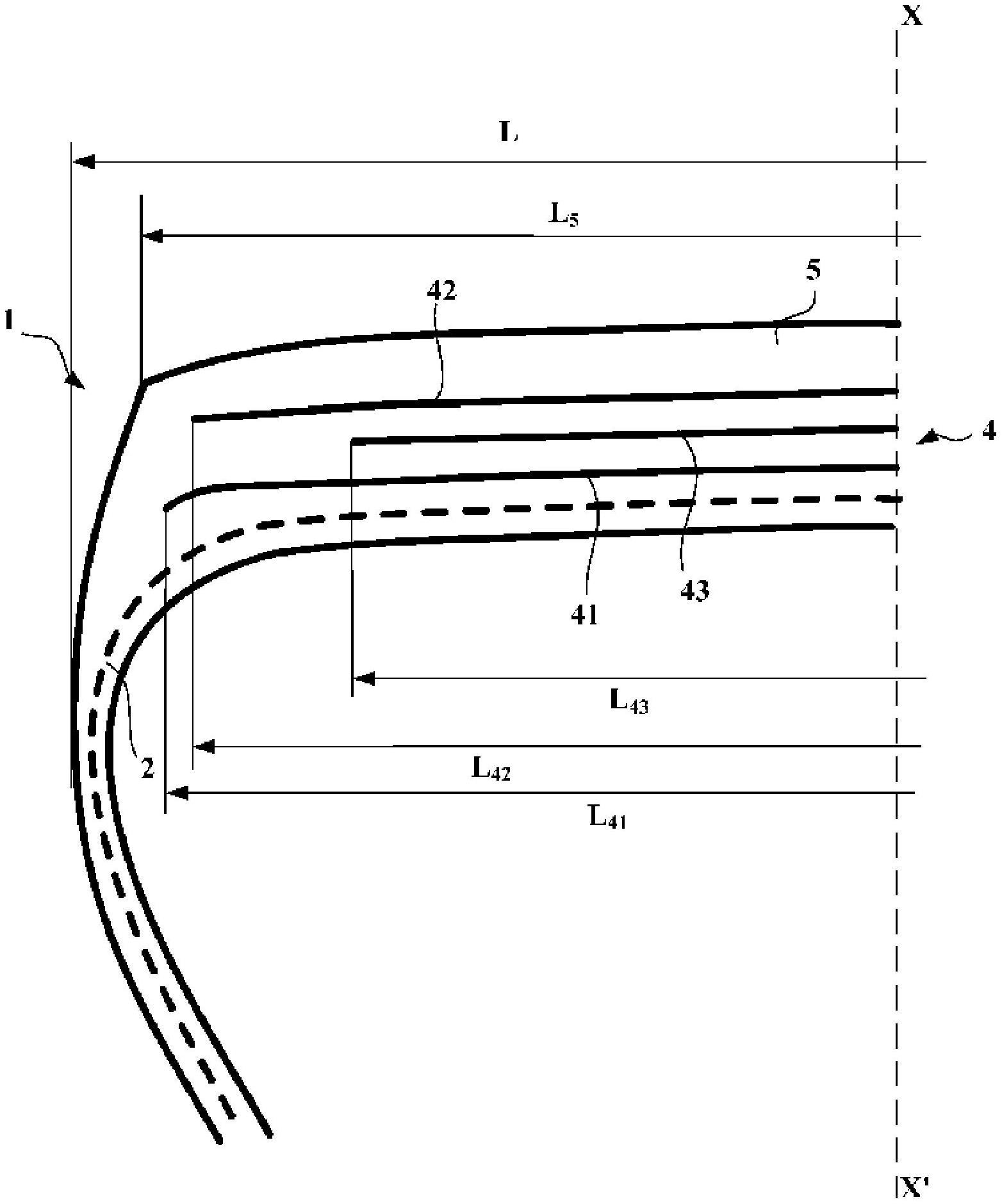

70、在本发明的有利的变体实施方案中,周向增强元件层的轴向宽度大于0.5×s。

71、s为当轮胎安装在其使用轮辋上并且被充气到其建议压力时该轮胎的最大轴向宽度。

72、增强元件层的轴向宽度在轮胎的横截面上进行测量,因此轮胎处于未充气状态。

73、在本发明的优选实施方案中,周向增强元件层在径向上设置在两个工作胎冠层之间。

74、在本发明的该实施方案中,相比于沿径向位于工作层外侧上的相似层,周向增强元件层可以更大程度地限制胎体增强件的增强元件上的压缩作用。其优选通过至少一个工作层与胎体增强件沿径向分离,从而限制所述增强元件上的应力并且避免增强元件过度疲劳。

75、根据本发明还有利地,在径向上与所述至少一个周向增强元件层邻近的工作胎冠层的轴向宽度大于所述至少一个周向增强元件层的轴向宽度,并且优选地,在赤道平面的每一侧上并在所述至少一个周向增强元件层的紧邻轴向延伸部分中,与所述至少一个周向增强元件层邻近的所述工作胎冠层在轴向宽度上联接,然后通过所述橡胶配混物层至少在所述两个工作层公共的剩余宽度上脱离联接。

76、在本发明的含义内,如果每层的相应增强元件径向分开的距离小于外接增强元件的圆的平均直径,则称工作胎冠层是联接的,所述橡胶厚度在所述增强元件的相应径向上母线和下母线之间沿径向测量。

77、外接增强元件的圆的平均直径定义为外接每个工作胎冠层的增强元件的圆的平均直径。

78、与周向增强元件层相邻的工作胎冠层之间的这种联接的存在能够降低作用在最靠近所述联接的轴向最外周向元件上的拉伸应力。

79、在沿轴向位于联接区域外侧的工作胎冠层之间提供脱离联接的成型元件的厚度至少等于2mm,优选地大于2.5mm,所述厚度与宽度最小的工作帘布层的端部对齐测量。

80、根据本发明的一个有利的实施方案,至少一个周向增强元件层的增强元件为金属增强元件,所述金属增强元件在0.7%伸长下具有在10至120gpa范围内的割线模量和小于150gpa的最大切线模量。

81、根据一个优选的实施方案,增强元件在0.7%伸长下的割线模量小于100gpa且大于20gpa,优选在30至90gpa的范围内,甚至更优选小于80gpa。

82、还优选地,增强元件的最大切线模量小于130gpa,更优选小于120gpa。

83、上述模量在拉伸应力随伸长变化的曲线(所述曲线使用20mpa的预负荷确定)上测得,拉伸应力对应于针对增强元件的金属横截面进行校正的所测张力。对取自轮胎的在周向增强元件层的从所述层的轴向端部朝向所述层的内侧以50mm的轴向宽度延伸的部分上的帘线进行测量。

84、相同增强元件的模量可以在拉伸应力随伸长变化的曲线(所述曲线使用10mpa的预负荷确定)上测得,拉伸应力对应于针对增强元件的整个横截面进行校正的所测张力。增强元件的整个横截面为由金属和橡胶组成的复合元件的横截面,所述橡胶已尤其在固化轮胎阶段的过程中渗入增强元件。

85、根据与增强元件的整个横截面相关的该实施方案,至少一个周向增强元件层的轴向外侧部分和中间部分的增强元件是金属增强元件,所述金属增强元件在0.7%伸长下具有在5至60gpa范围内的割线模量和小于75gpa的最大切线模量。

86、根据一个优选的实施方案,增强元件在0.7%伸长下的割线模量小于50gpa且大于10gpa,优选在15至45gpa的范围内,甚至更优选小于40gpa。

87、还优选地,增强元件的最大切线模量小于65gpa,更优选小于60gpa。

88、根据一个优选的实施方案,至少一个周向增强元件层的增强元件为这样的金属增强元件,其具有的拉伸应力随相对伸长变化的曲线对于较小伸长显示出平缓梯度而对于较大伸长显示出基本恒定的陡峭梯度。

89、上述增强元件的各个特性在取自轮胎的增强元件上测得。

90、根据本发明,更特别适于制备至少一个周向增强元件层的增强元件是例如公式21.23的组件,所述公式21.23的结构为3x(0.26+6x0.23)4.8/7.5ss;这种成股帘线由21根公式为3x(1+6)的基本丝线组成,其中3个股缠绕在一起,每一股由7根丝线组成,形成中间芯部的一根丝线的直径等于26/100mm,6根缠绕丝线的直径等于23/100mm。该帘线具有等于45gpa的在0.7%下的割线模量以及等于98gpa的最大切线模量,这些模量在使用20mpa预负荷确定的拉伸应力随伸长变化的曲线上测得,拉伸应力对应于针对增强元件的金属横截面进行校正的所测张力。在使用10mpa预负荷确定的拉伸应力随伸长变化的曲线上(拉伸应力对应于针对增强元件的整个横截面进行校正的所测张力),这种公式为21.23的帘线具有等于23gpa的在0.7%下的割线模量以及等于49gpa的最大切线模量。

91、相似地,增强元件的另一实例是公式21.28的组件,公式21.28的结构为3x(0.32+6x0.28)5.6/9.3ss。该帘线具有等于56gpa的在0.7%下的割线模量以及等于102gpa的最大切线模量,这些模量在使用20mpa预负荷确定的拉伸应力随伸长变化的曲线上测得,拉伸应力对应于针对增强元件的金属横截面进行校正的所测张力。在使用10mpa预负荷确定的拉伸应力随伸长变化的曲线上(拉伸应力对应于针对增强元件的整个横截面进行校正的所测张力),这种公式为21.28的帘线具有等于27gpa的在0.7%下的割线模量以及等于49gpa的最大切线模量。

92、通过在至少一个周向增强元件层中使用这些增强元件,特别有可能即使是在常规制备方法中的成型和固化的步骤之后仍然维持层的满意的刚度。

93、根据本发明的第二实施方案,周向增强元件可以由不可伸展的金属元件形成,所述金属元件被切割从而形成长度远小于最短层周长、但是优选大于所述周长0.1倍的部分,所述部分之间的切口在轴向上相对于彼此偏移。再次优选地,附加层的每单位宽度的拉伸弹性模量小于最可伸展的工作胎冠层在相同条件下测得的拉伸弹性模量。这样的实施方案使得能够以简单的方式赋予周向增强元件层一定的模量,所述模量可以容易地进行调节(通过选择同一排的部分之间的间距)但是在所有情况下都低于由相同但连续的金属元件组成的层的模量,附加层的模量在取自轮胎的切割元件的硫化层上测量。

94、根据本发明的第三实施方案,周向增强元件为波状金属元件,波幅与波长的比值a/λ至多等于0.09。优选地,附加层的每单位宽度的拉伸弹性模量小于最可伸展的工作胎冠层在相同条件下测得的拉伸弹性模量。

95、金属元件优选为钢帘线。

96、在本发明的优选实施方案中,工作胎冠层的增强元件为不可伸展的金属帘线。

- 还没有人留言评论。精彩留言会获得点赞!