超长管桩转运车的制作方法

本技术涉及转运车的领域,尤其是涉及一种超长管桩转运车。

背景技术:

1、管桩,即预应力高强度混凝土管桩,强度高,可打入密实的砂层和强风化岩层作为持力层,且对持力层起伏变化大的地质调节适应性腔,广泛应用于承台柱基础,在对高层建筑进行定桩时,往往需要使用超长管桩,从而提升基础的稳定性。

2、相关技术中涉及一种管桩运输车,包括运输车,运输车上设有前车厢和后车厢,述前车厢内靠近所述运输车车头一侧垂直设有弹簧,弹簧上连接有缓冲垫,前车厢相对所述后车厢侧上垂直设有导向杆;后车厢内设有调节缓冲座和滑槽,调节缓冲座活动设置在所述导向杆上,调节缓冲座上设有l型板和相对的两固定侧板,固定侧板上设有等距的螺纹穿孔,通过调节缓冲座结构,可根据管桩尺寸调节放置位置,辅助固定运输管桩。

3、针对上述中的相关技术,发明人认为,上述管桩运输车只适用于普通的管桩,对于超长管桩的运输,因为运输车长度较短,管桩末端会接触至运输的地面,从而使得在运输时,管桩与地面摩擦受到损坏,导致管桩与地面接触的一端厚度变薄,甚至出现破损的现象,灌装的强度性能下降,施工的安全性也有所下降,故有待改善。

技术实现思路

1、为了使得管桩运输车能够运输超长管桩,本技术提供一种超长管桩运输车。

2、本技术提供的一种超长管桩转运车采用如下的技术方案:

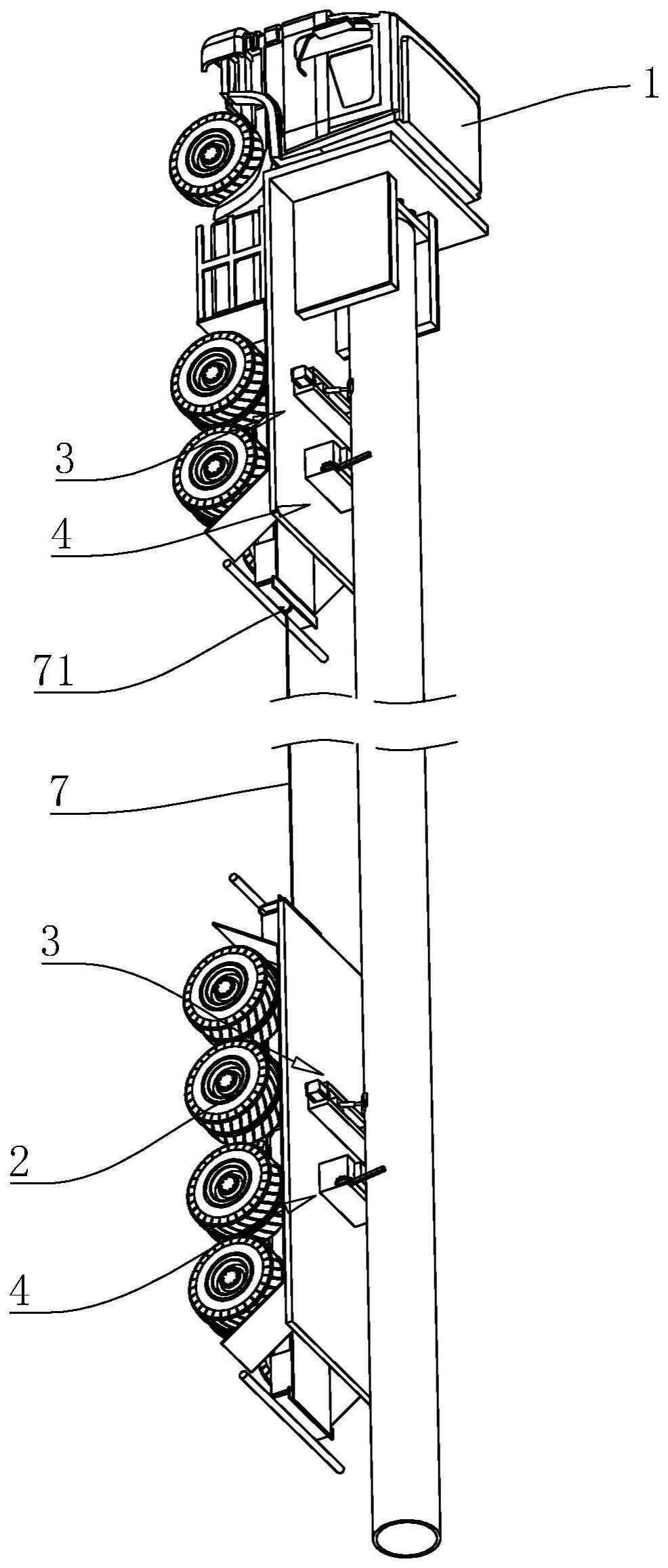

3、一种超长管桩转运车,包括前运输车与后运输车,所述前运输车与后运输车均设置有夹持装置,所述夹持装置包括安装块、一组夹持杆与一组夹持板,所述夹持装置还设置有调节件,所述调节件与安装块连接,所述夹持杆与调节件连接,每个所述夹持杆均连接有夹持板,以用于对管桩进行夹持。

4、通过采用上述技术方案,在运输超长管桩时,将管桩的一端放置在前运输车的夹持装置处,根据管桩的尺寸,调节后运输车与前运输车的位置,并管桩的另一端放置在后运输车的夹持装置处,即可对超长管桩进行支撑,从而可减少因为运输车长度有限使得管桩在运输时与路面接触,使得管桩被磨损的现象的发生。

5、作为优选,所述调节件包括转动电机、第一移动块、第二移动块与转动丝杆,所述安装块开设有滑动槽,所述转动丝杆插设于滑动槽中,所述第一移动块开设有第一螺纹槽,所述第二移动块开设有第二螺纹槽,所述转动丝杆插设于滑动槽中,所述转动电机与安装块连接,所述转动丝杆的一端穿设安装块并与转动电机的联轴器连接,所述转动丝杆的另一端与滑动槽端壁转动连接;所述第一移动块与第二移动块均套设于转动丝杆,所述第一螺纹槽与第二螺纹槽的开设方向相反;所述第一移动块与一个夹持杆连接,所述第二移动块与另一夹持杆连接。

6、通过采用上述技术方案,当管桩的直径尺寸发生变化时,启动转动电机,转动电机带动第一移动块与第二移动块移动,使得第一移动块与第二移动块相互靠近或相互远离,从而使得两个夹持杆之间的距离进行调节,以适应不同直径尺寸的管桩,提升了转运车的适用性。

7、作为优选,所述夹持杆包括固定杆与伸缩杆,所述固定杆开设伸缩槽,一个所述夹持杆的固定杆与第一移动块连接,另一所述夹持杆的固定杆与第二移动块连接,所述伸缩杆插设于伸缩槽,所述伸缩杆与固定杆滑动连接,所述伸缩杆远离伸缩槽端壁的一端与夹持板连接;所述伸缩槽中设置有伸缩弹簧,所述伸缩弹簧的一端与伸缩槽的端壁连接,所述伸缩弹簧的另一单与伸缩杆连接。

8、通过采用上述技术方案,当管桩放置在前运输车与后运输车上的夹持装置上时,管桩与夹持板相抵后,伸缩杆子在伸缩槽中滑动,伸缩弹簧形变并压缩,从而起到缓冲的作用效果,以减少过重的管桩在与夹持装置接触时,使得夹持装置的夹持杆断裂的现象的发生,且提升了管桩的稳定性。

9、作为优选,所述伸缩杆的侧壁设置有限位块,所述伸缩槽开设有供限位块插设的限位槽,所述限位块与限位槽适配。

10、通过采用上述技术方案,当伸缩杆在伸缩槽中滑动时,限位块沿限位槽的长度方向滑动,且限位块的侧壁与限位槽的内壁贴合,从而减少了伸缩杆在伸缩槽中转动的现象的发生,以减少两个夹持板出现错位的现象的发生,进一步提升了夹持装置的稳定性。

11、作为优选,所述前运输车与后运输车均设置有升降装置,所述升降装置包括定位块、升降块、驱动气缸与定位组件,所述定位块中开设有安装槽,所述驱动气缸插设于安装槽中,所述驱动气缸的活塞杆与升降块连接,所述定位组件与驱动气缸连接。

12、通过采用上述技术方案,当转运车在上坡或下坡路段时,前运输车与后运输车不在同一水平直线上,此时启动升降装置,升降装置将管桩的一端进行抬升,从而使得在转运车在对管桩进行运输时,当遇到上坡路段或下坡路段时,升降块上升对管桩进行抬升,使得管桩保持在同一水平线上,从而减少了管桩掉落的现象,并进一步提升了管桩在运输时的稳定性。

13、作为优选,所述升降块的表面开设有供管桩抵接的让位槽。

14、通过采用上述技术方案,让位槽的设置,可提升升降块与管桩之间的接触面积,从而使得管桩在运输时减少晃动的现象,进一步提升了管桩的稳定性。

15、作为优选,所述定位组件包括连接齿条、转动杆、主动齿轮、固定块、第一转动齿轮、第二转动齿轮、第一啮合齿轮、第二啮合齿轮、第一夹紧板、第二夹紧板与驱动齿轮,所述连接齿条与驱动气缸的活塞杆连接,所述固定块设置于定位块与升降块之间,所述固定块中开设有连接槽,所述固定块中开设有升降槽,所述升降槽与连接槽之间相通,所述驱动气缸的活塞杆与连接齿条插设于升降槽中,所述固定块中设置有安装空腔,所述主动齿轮设置于安装空腔中,所述转动杆插设于连接槽并穿设主动齿轮,所述转动杆与连接槽的侧壁转动连接,所述驱动齿轮与连接齿条啮合,所述第一转动齿轮与第二转动齿轮均和主动齿轮啮合;所述第一啮合齿轮与第一转动齿轮啮合,所述第二啮合齿轮与第二转动齿轮啮合;所述第一夹紧板与第一啮合齿轮连接,所述第二夹紧板与第二啮合齿轮连接。

16、通过采用上述技术方案,当升降装置启动时,驱动气缸的活塞杆带动连接齿条上升,从而使得驱动齿轮转动,带动转动杆与主动齿轮转动,主动齿轮带动第一转动齿轮与第二转动齿轮转动,与第一转动齿轮啮合的第一啮合齿轮带动第一夹紧板转动,与第二转动齿轮啮合的第二啮合齿轮带动第二夹紧板转动,从而使得第一夹紧板与第二夹紧板转动并对管桩进行夹紧,从而可进一步提升管桩的稳定性。

17、作为优选,所述升降块的下端设置有导向杆,所述固定块的表面开设有供导向杆插设的导向槽。

18、通过采用上述技术方案,在升降块上升或下降时,导向杆在导向槽中滑动,且导向杆与到导向槽的内壁相互适配,从而可提升升降块在上升或下降时的稳定性,减少升降块出现晃动而使得管桩稳定性下降的现象的发生。

19、作为优选,所述前运输车的长度方向的两侧设置有防护板,所述防护板的内壁设置有防护海绵;所述前运输车设置有保护板,所述保护板设置有缓冲弹簧,所述缓冲弹簧另一端设置有缓冲垫。

20、通过采用上述技术方案,当管桩不慎向靠近前运输车的方向滑动时,防护海绵与缓冲垫可减少管桩的冲击,同时,缓冲弹簧压缩并给管桩反向作用力,从而可减少管桩巨大的冲击力对前运输车的破坏,一定程度上可以保护前运输车处的运输人员,进一步提升了转运车的安全性。

21、作为优选,所述后运输车靠近前运输车的一端设置有连接钢绳,所述前运输车的后端设置有固定环。

22、通过采用上述技术方案,连接钢绳可将前运输车与后运输车进行连接,以减少当转运车不在同一水平线上运输时,前运输车与后运输车错位而使得管桩发生偏移的现象的发生,进一步提升了管桩的稳定性。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.当管桩的长度较长时,管桩的一端放置在前运输车的夹持装置上,管桩的另一端放置在后运输车的夹持装置上,从而可减少超长管桩在运输时,因为长度过长,而转运车的长度有限使得管桩与地面接触并与地面出现磨损的现象的发生,进而提升了管桩的强度;

25、2.在前运输车与后运输车处设置有升降装置,当管桩运输经过上坡或下坡路段时,根据道路情况启动前运输车或后运输车的升降装置,使得管桩的一端得到抬升,从而减少了管桩滑落的现象的发生,进一步提升了管桩的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!