一种新型结构缆型胎圈的制作方法

本发明涉及轮胎骨架材料,尤其涉及一种新型结构缆型胎圈。

背景技术:

1、胎圈作为轮胎的骨架材料,在轮胎中起着举足轻重的作用,缆型胎圈因其自身的优异性能(如强度高、受力均匀、形状稳定等)备受各大轮胎巨头的青睐。

2、缆型胎圈由芯线及围绕芯线螺旋缠绕的两个或多个外层组成。缆型胎圈在使用过程中,要放到轮胎里面,和橡胶一起进行硫化,使橡胶和缆型胎圈成为一体,为了使橡胶能够顺利渗入缆型胎圈中,螺旋缠绕的外层中存在缝隙,橡胶通过缝隙渗入缆型胎圈,渗透率越高,橡胶和缆型胎圈成为一体的牢固性越强,空气渗入量就减少,缆型胎圈中金属线受空气水分的腐蚀就会小;但是,渗透率越高就意味着螺旋缠绕的外层缝隙大,缠绕的钢丝根数就会过少,缆型胎圈的强度就会降低,因此,需要平衡缆型胎圈的强度和渗透率。

3、另外,由于胎圈受力后,每根钢丝间的位置会发生相对变动,比如发生一定角度的扭转,弯曲等,使金属线层与金属线层之间发生点接触摩擦,摩擦时间过长,会导致金属线断裂失效。

4、现有技术中的缆型胎圈,外层缠绕线一般使用同种规格的金属线,金属线之间的排列为紧密型结构,这在一定程度上降低了橡胶渗透率,降低橡胶和缆型胎圈之间的牢固性,提高缆型胎圈受腐蚀的概率,同时提高金属线层之间点接触摩擦的概率,降低缆型胎圈的使用寿命。

5、公开号为cn 105415986 a的专利中公开了一种轮胎及其缆型胎圈,缆型胎圈的外绕线层,由内向外通过增加线径的方式,来提高该胎圈的承受力,减轻胎圈重量。该技术解决的问题是保证胎圈的承受力的同时,减轻胎圈重量。另外,发明人经过研究发现,由内向外增加线径的方式,存在如下问题:1、内层缠绕线细,抗磨损性能低,使用寿命短;2、内层缠绕线细,则缠绕的根数多,缠绕密度大,导致渗胶能力差;3、当外绕线为多层时,由于外缠绕线的线径存在多种规格,加工过程中需要不断调整加工工艺,增加生产难度,降低生产效率,提高生产成本。

6、公开号为cn 104349916 a的专利中公开了一种用于轮胎的更轻质混合胎圈线,其芯部包括嵌入有机基质中的复丝纺织纤维的至少一个纱,纤维可以选自芳族聚酯纤维,但是该纤维是用于芯线,且加入该纤维的主要目的是减轻混合胎圈的重量。

技术实现思路

1、有鉴于此,本发明提出了一种新型结构缆型胎圈,其外缠绕线中至少一层为非金属线层,且非金属线层的直径与金属线层的直径不同,该结构设计提高了橡胶渗透率,降低了层与层之间的摩擦,延长了轮胎的使用寿命。

2、本发明的技术方案是这样实现的:

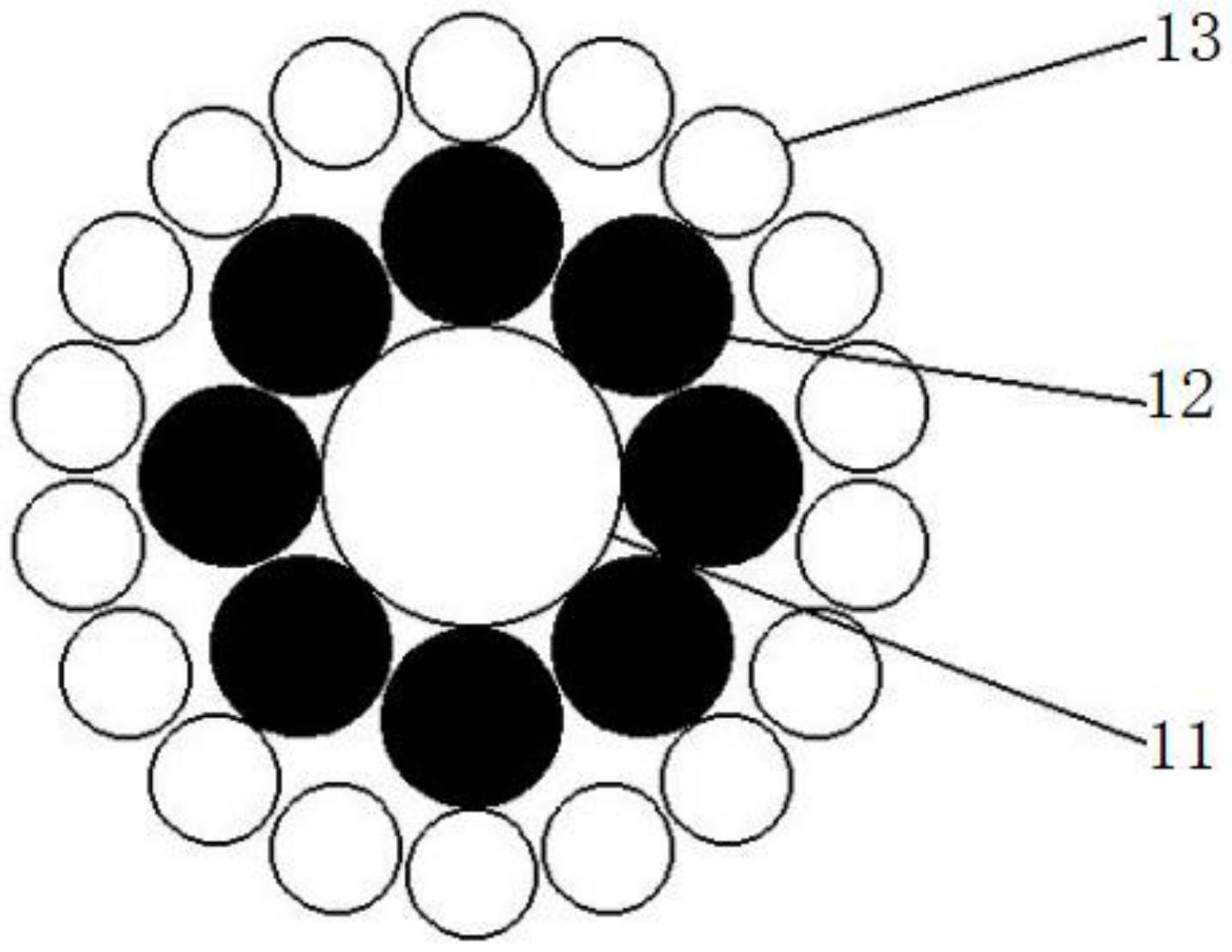

3、本发明提供了一种新型结构缆型胎圈,包括芯线、呈螺旋方式缠绕在芯线外部的外缠绕线;外缠绕线中至少一层为非金属线层;外缠绕线中非金属线层的直径d1与金属线层的直径d2不同,且d1>d2;外缠绕线为多层时,所有非金属线层的直径d1相同,所有金属线层的直径d2相同。

4、通过在外缠绕线中设置非金属线层,使相邻两层的金属线层之间的孔隙增大,从而提高缆型胎圈的橡胶渗透率,提高橡胶和缆型胎圈之间的牢固性,降低缆型胎圈受腐蚀的概率和金属线层之间点接触摩擦的概率,提高缆型胎圈的使用寿命。

5、优选的,非金属线层为芳纶线,也可以为芳纶线绳。芳纶线或芳纶线绳的重量比拉伸强度仅为钢丝的1/6;但是芳纶线或芳纶线绳的强度最大能与直径相同的钢丝的强度相当,但这种强度的芳纶线或芳纶线绳的加工工艺较为复杂,生产成本较高,因此,本发明中为了降低生产成本,使用的芳纶线或芳纶线绳的强度略低于直径相同的钢丝的强度。

6、优选的,同一种规格的常规缆型胎圈中,外缠绕线的正常直径为d,本发明的非金属线层的直径为d1,金属线层的直径为d2,则d1>d>d2。上述外缠绕线的正常直径,指的是现有技术中常规使用的外缠绕线的直径。

7、由于使用非金属线层代替了原来的金属线层,因此,使整个缆型胎圈的强度可能变小,因此,为了保证缆型胎圈的强度,缩小金属线层的直径,从而增加每层金属线层中金属线的根数,通过金属线根数的增加,保证缆型胎圈的强度不变小。

8、进一步优选的,d<d1<1.5d;d>d2>0.7d;为了保证新型结构缆型胎圈的断面直径变化不大,避免轮胎厂改动设备,需要控制非金属线层的直径和金属线层的直径,如果非金属线层直径过大,就需要使金属线层的直径过小,金属线层的直径过小会导致金属线根数过多,金属线之间的孔隙过小,降低缆型胎圈的橡胶渗透率。

9、进一步优选的,非金属线层与金属线层的直径之和为a,同一种规格的常规缆型胎圈中,多层外缠绕线的正常直径之和为b,0.8≤a/b≤1.2。因新型结构缆型胎圈金属线层与非金属线层之间的线径之和与常规缆型胎圈中的外层线径之和相当,使新型结构的缆型胎圈与常规缆型胎圈具有相当的断面直径和破断拉力;且轮胎厂使用新型结构缆型胎圈时,无需进行任何改动或只做微调即可。上述多层外缠绕线的正常直径之和,指的是现有技术中,常规使用的外缠绕线,经过多层缠绕之后,多层外缠绕线的直径之和。

10、进一步优选的,外缠绕线中,最内层为金属线层;金属线层与芯线接触,能够提高芯线与外缠绕线的粘合力,提高缆型胎圈的质量。

11、优选的,使用多层非金属线层替代金属线层时,多层非金属线层为相邻排列或者相间排列。

12、进一步优选的,多层非金属线层为相间排列;由于金属线层与非金属线层之间的摩擦力低于金属线层与金属线层之间的摩擦力,因此,通过相间排列的方式,有利于延长轮胎的使用寿命。

13、本发明新型结构缆型胎圈制备方法为:

14、(1)使用金属丝线制作芯圈;

15、(2)准备缠绕外层用的非金属线及金属线,非金属线的直径为d1,金属线的直径为d2;

16、(3)将金属线或非金属线以一定的捻向,一定的捻距螺旋缠绕在步骤(1)中制成的芯圈上,得到新型结构缆型胎圈。

17、本发明的新型结构缆型胎圈相对于现有技术具有以下有益效果:

18、1、通过金属线层和非金属线层的叠加,在保证外层破断拉力的基础上,增大了金属层之间的孔隙,从而提高了缆型胎圈的橡胶渗透率,提高橡胶和缆型胎圈之间的牢固性,降低缆型胎圈受腐蚀的概率;非金属线层的设置,降低相邻线层之间的摩擦力,延长轮胎使用寿命。

19、2、虽然非金属线层的设置能够提高橡胶渗透率,降低相邻线层之间的摩擦力,但是可能导致缆型胎圈的强度降低,因此,通过减小金属线层的直径,增加每层金属线层中金属线的根数,从而保证缆型胎圈的强度不变。

20、3、由于减小了金属线层的直径,则缆型胎圈的断面直径变小,为了使缆型胎圈的断面直径变化不大,避免轮胎厂改动设备,增加成本,因此,增大非金属线层的直径,即,非金属线层与金属线层的直径之和为a,外缠绕线的正常直径之和为b,0.8≤a/b≤1.2。

21、4、通过减小金属线层的直径,增大非金属线层的直径,保证缆型胎圈的强度、断面直径基本不变,但是金属线层的直径不能过小,非金属线层的直径不能过大,因此,控制范围为d<d1<1.5d;d>d2>0.7d。

22、5、由于非金属线层的加入,新型结构缆型胎圈的重量与常规缆型胎圈的重量相比,可以减轻15~60%。

- 还没有人留言评论。精彩留言会获得点赞!