一种非公路矿用自卸车前油气悬挂缸的制作方法

本技术涉及减震液压油缸,尤其是涉及一种非公路矿用自卸车前油气悬挂缸。

背景技术:

1、非公路矿用自卸车是在矿区为完成矿石运输任务而使用的一种重型自卸车,在工作过程中,先从采矿点满载矿石,运输至卸矿点卸矿,然后空载返回采矿点,其工作特点为运程短、承载重。

2、由于矿区道路状况复杂,且非公路矿用自卸车负载大,为了避免运输过程中车身振动而导致事故发生,非公路矿用自卸车的车架与车桥之间通常设置油气悬挂装置来减少车身振动。

3、目前,非公路矿用自卸车的油气悬挂装置在设计时,为了满足其载重大的需求,通常按照满载工况为设计基准,使得在空载工况下,油气悬挂装置的阻尼过大,一方面使得驾驶员舒适性较差,另一方面,在路面不平整时,阻尼过大导致油气悬挂装置所受的冲击载荷较大,缩短了油气悬挂装置的使用寿命。

技术实现思路

1、为了延长油气悬挂装置的使用寿命,本技术提供一种非公路矿用自卸车前油气悬挂缸。

2、本技术提供的一种非公路矿用自卸车前油气悬挂缸,采用如下的技术方案:

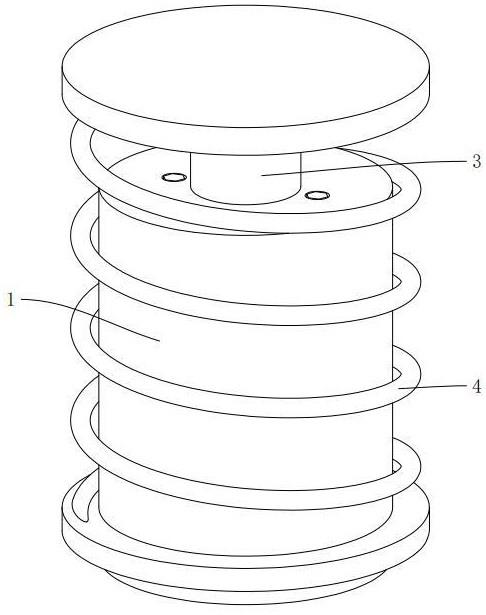

3、一种非公路矿用自卸车前油气悬挂缸,包括缸体、活塞、滑杆、缓冲弹簧和调节组件;所述缸体的侧壁和底壁内部开设有外腔,所述外腔内填充有油液和高压气体;所述活塞滑动设置在所述缸体内部,所述活塞将所述缸体内部分隔为第一腔体和第二腔体,所述第一腔体和所述第二腔体内均充满油液;所述滑杆一端插设在所述缸体上,且位于所述第一腔体内,所述滑杆与所述活塞固定连接,且与所述缸体滑动连接;所述缓冲弹簧设置在所述缸体上,且两端分别与所述缸体和所述滑杆固定连接;所述缸体上设置有至少一个第一连通管,所述第一连通管两端分别与所述外腔和所述第二腔体连通,所述第一连通管上安装有第一溢流阀;所述活塞上设置有至少一个第二连通管,所述第二连通管两端分别与所述第一腔体和所述第二腔体连通,所述第二连通管上安装有第二溢流阀;所述调节组件设置在所述缸体上,且用于调节所述第一腔体和所述第二腔体之间油液相互流通的速率。

4、通过采用上述技术方案,在使用时,滑杆顶部与非公路矿用自卸车的车架固定连接,缸体底部与非公路矿用自卸车的车桥固定连接。非公路矿用自卸车在行驶过程中,由于路面不平使得缸体底部受到冲击时,缸体与活塞会发生相对滑动,从而使得第一腔体和第二腔体的容积发生改变,第一腔体、第二腔体和外腔中的油液相互流通,在油液流通过程中,通过第一溢流阀和第二溢流阀来降低油液的流通速率,从而产生阻尼力,与缓冲弹簧配合,从而对非公路矿用自卸车起到缓冲减震的作用。

5、在使用过程中,通过调节组件调节第一腔体和第二腔体之间油液相互流通的速率,使得第一腔体和第二腔体内油液相互流通的速率随非公路矿用自卸车所装载的矿石的数量有关,且非公路矿用自卸车所装载的矿石的数量越多,第一腔体和第二腔体之间油液相互流通的速率越慢。由于活塞所受的阻尼力的大小由第一腔体和第二腔体之间油液相互流通的速率决定,因此,第一腔体和第二腔体之间油液相互流通的速率越慢,活塞所受的阻尼力越大。从而实现了根据负载的大小,自适应的调节活塞所受的阻尼力,从而使得在满载工况下,活塞所受的阻尼力大于空载工况下活塞所受的阻尼力。在满载时提供较大的阻尼力,避免运输过程中车身振动过大而导致事故发生,在空载时提供较小的阻尼力,一方面提高驾驶员的舒适性,另一方面降低在车身发生振动时缸体所承受的冲击载荷,从而延长油气悬挂装置的使用寿命。

6、可选的,所述调节组件包括调节管和第三连通管;所述调节管设置在所述缸体上;所述第三连通管设置在所述缸体上,且沿所述缸体的长度方向均匀设置有至少四个,所述第三连通管两端分别与所述缸体内部和所述调节管连通,位于所述缸体长度方向两端的两个所述第三连通管与所述缸体内部的连通处位于所述缸体长度方向的两端,所述第三连通管内和所述调节管内均充满油液;所述第三连通管上安装有第三溢流阀。

7、通过采用上述技术方案,当活塞在缸体内发生相对滑动时,第一腔体和第二腔体之间进行油液流通时,第三连通管和调节管与第二连通管共同作用,第三溢流阀同样会降低油液的流通速率从而产生阻尼力。

8、当活塞在缸体内发生相对滑动时,由于第一腔体、第二腔体和外腔之间连通的第一连通管和第二连通管的数量保持不变,而第一腔体和第二腔体之间连通的第三连通管的数量会发生改变,因此第一腔体和第二腔体之间油液的流通速率由与第一腔体连通的第三连通管的数量和与第二腔体连通的第三连通管的数量的最小值决定。而与第一腔体连通的第三连通管的数量和与第二腔体连通的第三连通管的数量的最小值由活塞在缸体内部的位置决定。且活塞位于缸体内部的中间位置时,与第一腔体连通的第三连通管的数量和与第二腔体连通的第三连通管的数量的最小值处于最大值,活塞所受的阻尼力处于最大值;当活塞越靠近缸体长度方向的两端,与第一腔体连通的第三连通管的数量和与第二腔体连通的第三连通管的数量的最小值越小,活塞所受的阻尼力越大。

9、非公路矿用自卸车在行驶过程中,由于路面不平使得缸体底部受到冲击时,缸体与活塞发生相对滑动,当活塞滑动至靠近缸体两端的位置时,活塞所受的阻尼逐渐增大,活塞滑动的速度逐渐减慢。使得当非公路矿用自卸车在路面状况差的情况下,活塞越靠近缸体两端,所受的阻尼力越大,滑动的速度越慢,从而避免了活塞与缸体两端发生剧烈撞击而损坏,从而延长了油气悬挂装置的使用寿命。

10、随着非公路矿用自卸车所装载的矿石越多,活塞和滑杆向下滑动的距离越大,即活塞所处的位置越靠近缸体的底部,则与第一腔体连通的第三连通管的数量和与第二腔体连通的第三连通管的数量的最小值越小,则第一腔体和第二腔体之间油液的流通速率越小,从而实现了根据非公路矿用自卸车所装载的矿石的数量自适应的调节第一腔体和第二腔体之间油液的流通速率。

11、可选的,所述第三连通管的数量取决于所述缸体的长度,且所述缸体的长度越长,所述第三连通管设置的数量越多。

12、通过采用上述技术方案,根据实际生产中缸体的长度,来设置第三连通管的数量,使得缸体的长度越长,第三连通管设置的数量越多,从而使得通过第三连通管调节第一腔体和第二腔体之间油液的流通速率更加平滑,从而避免了由于载重的不同和路面状况的不同而引发的活塞所受阻尼力大小的突变,从而提高驾驶人员的舒适性。

13、可选的,所述缸体上设置有缓冲组件,所述缓冲组件包括第一弹性垫和第二弹性垫;所述第一弹性垫设置在所述第一腔体内,所述第一弹性垫与所述活塞连接;所述第二弹性垫设置在所述第二腔体内,所述第二弹性垫与所述缸体连接。

14、通过采用上述技术方案,当非公路矿用自卸车在路面状况差的情况下,活塞向靠近缸体两端的方向滑动时,通过第一弹性垫和第二弹性垫对活塞进行缓冲,从而避免在极限位置,活塞与缸体两端发生剧烈撞击而损坏,从而延长了油气悬挂装置的使用寿命。

15、可选的,所述缓冲组件还包括第一弹簧和第二弹簧;所述第一弹簧设置有至少一个,所述第一弹簧两端分别与所述第一弹性垫和所述活塞固定连接;所述第二弹簧设置有至少一个,所述第二弹簧两端分别与所述第二弹性垫和所述缸体固定连接;所述第一弹性垫的边缘沿远离所述活塞的方向弯曲设置;所述第二弹性垫的边缘沿靠近所述活塞的方向弯曲设置。

16、通过采用上述技术方案,在非公路矿用自卸车在行驶过程中,由于路面状况使得活塞相对于缸体滑动幅度较大,且活塞向上滑动时,带动第一弹性垫向上滑动,缸体顶部将第一弹性垫压平,第一弹性垫与缸体顶壁紧密贴合,将缸体顶部附着的气泡挤压破裂;活塞向下滑动时,与第二弹性垫接触,将第二弹性垫压平,第而弹性垫与活塞底壁紧密贴合,将活塞底壁上附着的气泡挤压破裂。从而改善了由于气泡造成的对活塞和缸体的气蚀现象,从而延长了油气悬挂装置的使用寿命。

17、可选的,所述缸体上设置有除泡组件,所述除泡组件包括除泡网,所述除泡网固定设置在所述调节管内。

18、通过采用上述技术方案,调节管中流通的油液在流过除泡网时,油液中的气泡一部分会被除泡网切割破裂,从而改善了由于气泡造成的对调节管的气蚀现象,从而延长了油气悬挂装置的使用寿命。

19、可选的,所述除泡组件还包括限位环和滑块;所述限位环设置有两个,所述限位环位于所述调节管内,且分别位于所述除泡网的两侧;所述滑块设置有两个,且与所述限位环一一对应,所述滑块设置在所述调节管内,且位于所述除泡网和所述限位环之间,所述滑块与所述调节管滑动连接;所述滑块上设置有第四连通管,所述第四连通管的长度方向与所述调节管的长度方向相同;所述第四连通管上安装有第四溢流阀。

20、通过采用上述技术方案,调节管中流通的油液在流过除泡网时,油液中另一部分的气泡会附着在除泡网上。当第一腔体和第二腔体内的油液通过第三连通管和调节管进行流通时,会推动滑块在除泡网和限位环之间进行滑动,当滑块移动至与除泡网抵接时,滑块挤压附着在除泡网上的气泡,使附着在除泡网上的气泡破裂。进一步改善了由于气泡造成的对调节管的气蚀现象,从而延长了油气悬挂装置的使用寿命。

21、通过设置第四连通管和第四溢流阀,当滑块与除泡网抵接后,在油液的压力下,第四溢流阀打开,使得油液能通过第四连通管继续流通。通过通过设置限位环避免滑块滑动至调节管的两端而无法被第三连通管内流出的油液推动。

22、可选的,所述缸体上设置有排气孔和换油孔;所述排气孔和所述换油孔均与所述缸体内部连通,所述排气孔和所述换油孔上均通过螺纹连接有螺塞。

23、通过采用上述技术方案,操作人员在进行检修时,可通过螺纹将螺塞拆卸,然后利用换油孔对第一腔体、第二腔体和外腔内的油液进行更换,在注入新的油液时,利用排气孔将第一腔体、第二腔体和外腔内的气体排净,从而方便对油气悬挂装置进行检修,更换油液,从而延长油气悬挂装置的使用寿命。

24、综上所述,本技术包括以下至少一种有益技术效果:

25、通过设置调节组件,根据负载的大小,自适应的调节活塞所受的阻尼力,从而使得在满载工况下,活塞所受的阻尼力大于空载工况下活塞所受的阻尼力。在满载时提供较大的阻尼力,避免运输过程中车身振动过大而导致事故发生,在空载时提供较小的阻尼力,一方面提高驾驶员的舒适性,另一方面降低在车身发生振动时缸体所承受的冲击载荷,从而延长油气悬挂装置的使用寿命。同时使得活塞越靠近缸体两端,所受的阻尼力越大,滑动的速度越慢,从而避免了活塞与缸体两端发生剧烈撞击而损坏,从而进一步延长了油气悬挂装置的使用寿命;

26、通过设置缓冲组件,当非公路矿用自卸车在路面状况差的情况下,活塞向靠近缸体两端的方向滑动时,通过第一弹性垫和第二弹性垫对活塞进行缓冲,从而避免在极限位置,活塞与缸体两端发生剧烈撞击而损坏,从而延长了油气悬挂装置的使用寿命。同时通过第一弹性垫和第二弹性垫将缸体顶部附着的气泡和活塞底壁附着的气泡挤压破裂,从而改善了由于气泡造成的对活塞和缸体的气蚀现象,从而延长了油气悬挂装置的使用寿命;

27、通过设置除泡组件,调节管中流通的油液在流过除泡网时,油液中的气泡一部分会被除泡网切割破裂,另一部分气泡会附着在除泡网上,当第一腔体和第二腔体内的油液通过第三连通管和调节管进行流通时,会推动滑块在除泡网和限位环之间进行滑动,当滑块移动至与除泡网抵接时,附着在除泡网上的气泡被挤压破裂,从而改善了由于气泡造成的对调节管的气蚀现象,从而延长了油气悬挂装置的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!