一种悬置软垫结构及其重卡动力悬置的制作方法

本技术涉及重卡动力总成悬置系统领域,具体地,涉及一种悬置软垫结构及其重卡动力悬置。

背景技术:

1、现有重卡多采用燃油机系统,动力悬置软垫总成用于连接动力总成与车架,并起到减振作用。

2、现有动力总成相对于车架安装位置一般较高,动力总成悬置软垫的上承载板的安装面高于下承载板底孔,安装时动力总成直接落装到悬置软垫的上承载板实现连接。现有的技术方案硫化体部分和下承载板部分多采用金属板插入后再折弯的方案实现固定,工艺步骤较为复杂;上安装座、下安装座材料目前多采用铸钢、铸铁或者铸铝方案,特别是铸铝方案可以将整件的重量减轻;但是随着整车轻量化的诉求,需要进一步设计减轻软垫的重量。

3、现有的重型卡车动力总成悬置系统一般只适用于动力总成落装较高的方案,对于动力总成落装尺寸较矮的无法实施布置,且现有楔形悬置采用橡胶硫化体与底座扣边的连接方式,成型较为复杂,效率较低。

4、其中,专利cn201520041873.7提出了一种新型轻量化复合结构发动机悬置,在截面为梯形的外骨架的内部中间部位设有截面为三角形的内骨架,所述内骨架的三边分别与外骨架的其中三边平行,在所述外骨架与内骨架之间的两侧分别设有柱形橡胶体,在外骨架的外部两侧和上部分别安装连接板。通过以上设置,本实用新型有效的限制了发动机悬置在恶劣工况下的变形量,控制动力总成位移和震动,提高了发动机悬置的使用寿命。外骨架和内骨架均采用钣金冲压结构,较球铁材料,重量可降低30%以上。

5、专利cn201922447615.x提出了一种新型发动机悬置,包括外骨架、内骨架、橡胶缓冲块和设置在外骨架上下侧边的固定板,外骨架、内骨架通过橡胶缓冲块硫化在一起,在固定板、外骨架中间部位以及内骨架上表面分别设置有贯穿的内嵌螺母穿孔,内嵌螺母穿孔的两端相对于中间部位较宽,内嵌螺母穿孔内铸造有一体的内嵌螺母,内嵌螺母由螺纹筒以及螺纹筒两端设置的环形凸起组成,环形凸起直径大于中间部位的螺纹筒直径。本实用新型大大提高了减震垫的使用寿命,具有显著的经济优势和实用性优势,新型发动机悬置内嵌螺母,两端定位,受力后防转、抗拉脱性能高。

6、如果动力总成相对于车架安装位置较低时,常规的动力总成悬置软垫虽然也可以实现与发动机支架的连接,但是发动机支架总长度就会偏长,实车运动过程中造成支架受到的弯矩变大。导致系统的可靠性降低,支架有断裂的风险。上述的产品虽然通过内骨架的设计进行了一定的轻量化设计,但没有考虑车架安装位置较低时的安装问题。

7、因此需要设计一种专门适用动力总成相对于车架安装位置较低的重卡动力悬置,来减小支架的臂长,提升整个系统的可靠性;同时轻量化的设计方案及简易的安装方式可进一步提升悬置软垫的经济性。

技术实现思路

1、针对现有技术的不足,本实用新型针对动力总成落装尺寸较低的系统方案,设计一种悬置软垫结构及其重卡动力悬置。从悬置软垫结构进行改进,有效降低安装单元的位置。一方面可以实现动力总成端的支架的落装不会导致支架整体臂长偏长,进一步引起成本增加且有大扭矩下支架断裂的风险。同时对底座进行轻量化的设计,也明显降低了产品的总重量。

2、本实用新型为解决上述问题所采用的技术手段为:

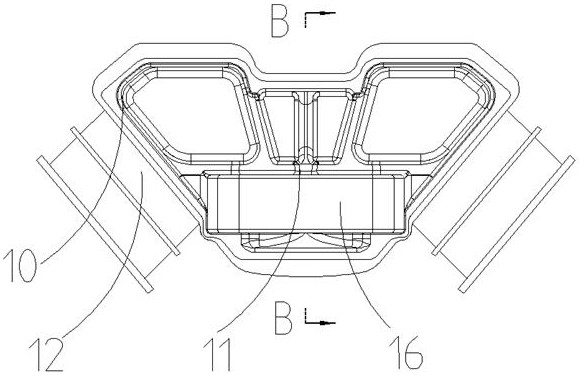

3、公开一种悬置软垫结构,包括硫化单元和安装单元,所述硫化单元包括芯体和设置芯体两侧的橡胶主簧;所述芯体的端面为倒梯形结构,所述橡胶主簧设置在倒梯形结构的两侧腰部,相对收紧状对称布置;所述芯体端面设计有硫化定位边,实现与硫化模具的配合定位;所述安装单元设置在靠近橡胶主簧的收紧口处,使整个安装单元重心低于芯体的中心,以实现动力总成安装支架较低时顺利落装。

4、现有的安装单元设置较高位置,即安装单元设置在硫化单元一侧,为了成型方便,可将硫化单元的芯体的两侧腰部全部露置出来,以便硫化的粘接成型,保证了硫化粘接强度。如果将安装单元的位置调至较低位置,即安装单元的边缘结构会伸出硫化单元外,其硫化粘接时橡胶注塑时无法封胶,影响产品整体的粘接性能。本实用新型设计的硫化定位边,以实现与硫化模具的配合定位,使整个封胶在顶面进行。安装单元的位置受硫化单元结构的影响小,可以根据不同的产品需求调整安装结构的高度,适配于不同的安装需求。

5、进一步地,芯体的底面内凹设置有底部减重腔,所述底部减重腔的靠近安装单元一侧边缘设置有v字形加厚壁。本悬置软垫结构根据受力的方向和大小,在受力大的位置实施加厚设计,在受力小的位置实施减薄或挖空设计,不但保证了整个产品的使用可靠性,还使整个产品制造成本降低。

6、更进一步地,所述v字形加厚壁相对侧的底部减重腔内壁设置有“一”字形加厚壁。由芯体底面方向看,v字形加厚壁和“一”字形加厚壁均是由芯体底面相对向内侧凹陷设计。

7、进一步地,所述底部减重腔为由底部向硫化定位边方向逐层阶梯形设置,所述底部减重腔的底部端面设计有一圈限位保护橡胶,整车运动中极限工况下会与车架发生撞击,保护橡胶可避免撞击过程中产生异响。

8、为了使整个动力总成相对于车架安装位置降低,将底部减重腔设计成逐层阶梯式腔体,使整个安装平面更靠近悬置的几何中心,使安装更加稳固。

9、芯体由于结构复杂,多为异形面,直接放置在硫化模具时难以定位,故芯体端面设计有一圈硫化定位边,实现与硫化模具的配合定位,而安装端的结构与硫化边脱离,硫化过程中直接避开即可,减少了芯体的加工量,提高了定位精度。

10、进一步地,靠近所述安装单元一侧芯体的外表面设置有内凹的表层减重结构,所述表层减重结构为多个与芯体边缘随形设置的减重腔体一,和设置在减重腔体一间的减重腔体二。在减重腔二内设置有加强结构,其加强结构是由安装单元一侧向减重腔一内部固定的三角形支撑筋。

11、本实用新型的另一目的在于,公开了包含上述悬置软垫结构的重卡动力悬置,所述悬置软垫结构安装在底座内,所述底座的外壁为闭环结构;沿着芯体的安装方向,所述闭环结构的上下端面均为敞开式结构;安装时底座的底面与整车车架侧面贴合,实现对芯体的窜动的限位,防止硫化单元脱出。本实用新型的轻量重卡动力悬置将底座设置成敞开式结构,不但可以大大减少底座材料的使用量,使其达到轻量化的目的;而且配合底座内部的设计可以将硫化单元从底面插入式装配,装配简便,效率高。

12、进一步地,所述底座设置有上承载板和下承载板及侧面连接臂,所述侧面连接臂由上承载板向下承载板收紧;以调整硫化体上下运动的范围,进而调节运行过程中的刚度。

13、进一步地,所述上承载板和硫化体装配后,形成由装配的贴合面向中心内凹的空向一。

14、进一步地,所述下承载板与芯体间还包括空向二,所述空向二靠近芯体一侧面由芯体中心向下承载板外凸。

15、进一步地,靠近所述上承载板一侧的所述悬置结构与底座的内壁间隙设置,所述悬置结构与芯体和底座的内壁围合空向三。

16、进一步地,所述空向一的体积小于空向二的体积。空向一和空向二可以有效调节橡胶主簧的刚度,将空向一和空向二的体积做限定是根据整个产品受载方向和受载力结合芯体的结构而设计的优化方案。

17、本实用新型与现有技术相比其有益效果是:

18、本实用新型的悬置软垫结构设置硫化定位边,以实现与硫化模具的配合定位,使整个封胶在顶面进行。安装单元的位置受硫化单元结构的影响小,可以根据不同的产品需求调整安装结构的高度,适配于不同的安装需求。可实现动力总成安装支架较低时顺利落装;由于支架臂长无需过长,可提高支架连接可靠性。

19、本实用新型的悬置软垫结构设计的硫化单元通过底座底面穿过的落装方式提高了装配效率。

20、本实用新型的悬置软垫结构的底座设计为中空结构,可实现硫化单元从底面穿过从而实现装配也明显降低了整体重量。

21、综上所述,本悬置软垫结构的重卡动力悬置方案,提升整个系统的可靠性;同时轻量化的设计方案及简易的安装方式可进一步提升悬置的经济性;具有广泛的市场前景。

- 还没有人留言评论。精彩留言会获得点赞!