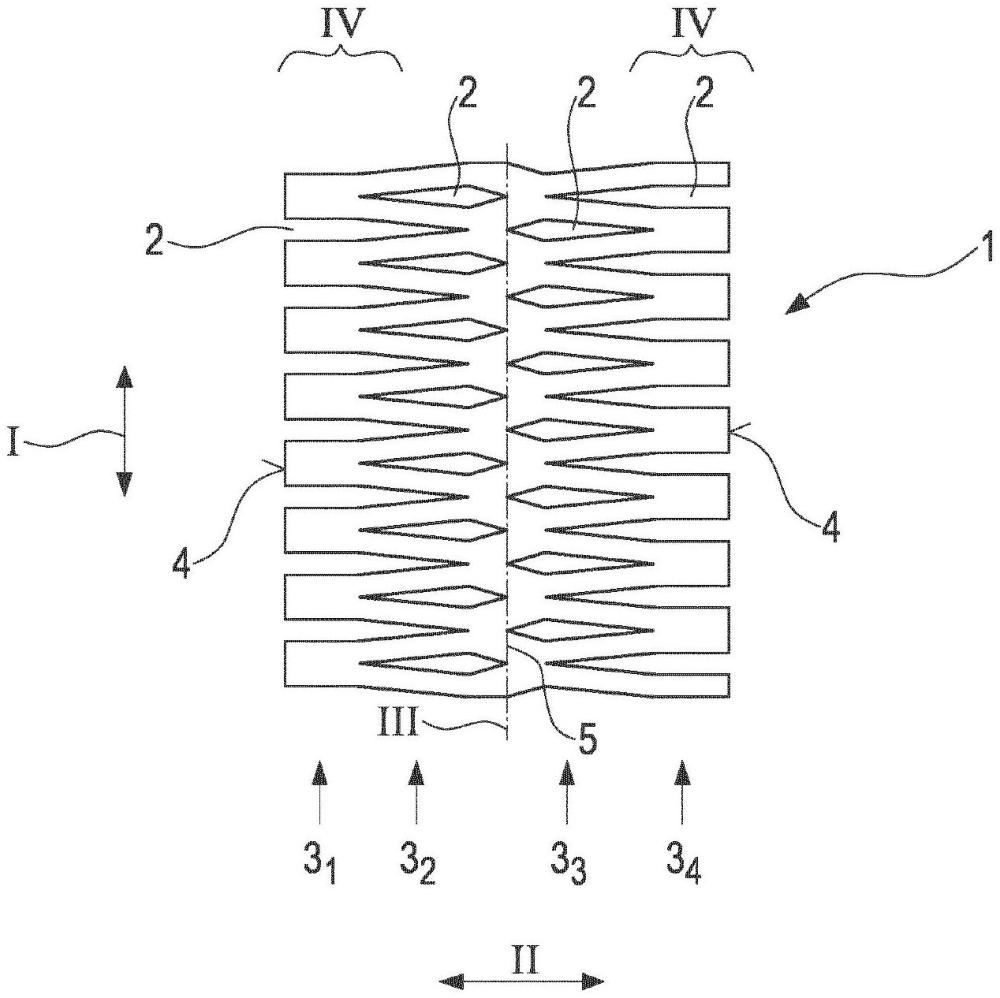

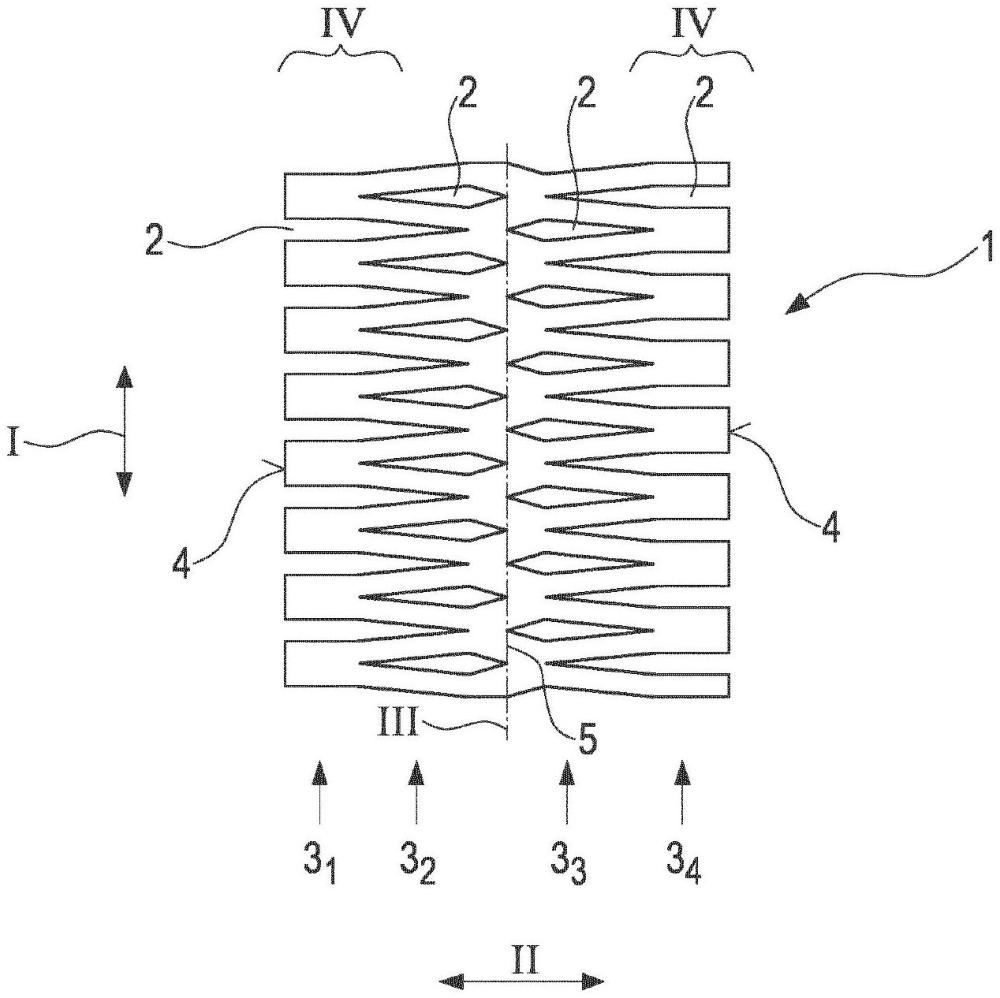

本发明涉及一种作为用于密封条、边缘条或装饰条的衬垫的、特别是用于机动车辆的金属带,其具有多个通孔,所述多个通孔在所述金属带的纵向延伸方向上特别是周期性地前后相继,并在横向于所述金属带的纵向延伸的方向上延伸,其中在所述金属带的横向延伸方向上存在并排排列的至少两列在所述金属带的纵向延伸方向上前后相继的通孔,其中,两列通孔在所述金属带的纵向延伸方向上相对于彼此交替偏移地布置,使得所述两列通孔在所述金属带的纵向延伸方向上观察时不布置在同一高度上,本发明还涉及生产这种金属带的方法。

背景技术:

1、这种金属带特别地在机动车辆领域中用作密封条的衬垫,用于密封发动机舱、行李箱和车门开口。连续生产的金属带涂覆有橡胶和/或柔性塑料,并且具有通孔,特别地用于允许密封材料渗透到未涂覆粘合剂的金属带中,从而使橡胶材料或塑料固定到金属带上。此外,通孔用于以期望的方式实施金属带的柔性。另一方面,金属带必须具有一定的抗拉强度,因为塑料或橡胶材料通过挤出而涂覆,由此在金属带的纵向延伸方向上产生相当大的力。

2、这种金属带可以在用塑料或橡胶材料涂覆之前或之后弯曲成大致u形的夹紧轮廓,该夹紧轮廓被夹紧到开口的密封法兰上。为了沿循开口的轮廓,夹紧轮廓通常必须在水平面和垂直面上都是柔性的。此外,夹紧轮廓应在纵向方向上是可压缩的,因为待密封的开口可能具有相当大的周向公差,并且在现场切割密封条将极其费力。具有可压缩夹紧轮廓的密封条可以优选无限地制造到最大长度,并且在安装期间被压缩到实际长度。因此这些密封条的粘合或硫化不必在现场进行,因此通过机器人也可以很好地进行密封条的安装。

3、夹紧轮廓的另一个要求是施加尽可能大的夹紧力。

技术实现思路

1、本发明的目的在于提供一种上述类型的金属带,所述金属带针对上述要求进行了改进。特别是要将高抗拉强度与足够的柔韧性和夹紧力最佳地结合起来。

2、所述目的通过上述类型的金属带来实现,其特征在于,横向于所述金属带的纵向延伸的两列通孔至多彼此最小程度地重叠或者至多具有彼此之间最小的间距。

3、由于两列通孔至多最小程度地重叠,或者两列通孔至多具有彼此之间最小距离,导致所述两列通孔之间形成一种中性轴线(neutrale faser),即存在所述金属带的在所述金属带纵向延伸方向上延伸的没有通孔的封闭区域。这导致所述金属带在其纵向延伸方向上的高的拉力。此外,所述金属带的期望的柔性,特别是弯曲成u形轮廓的夹紧轮廓,可以通过通孔实现。

4、通孔在横向延伸方向上的重叠优选地为1mm或更小,0.8mm或更小,0.5mm或更小,特别是0.2mm或更小或0mm。因此,可以同时获得良好的拉力以及金属带的高柔性。

5、通孔在横向延伸方向上彼此之间的间距优选地为1mm或更小,0.8mm或更小,0.5mm或更小,0.2mm或更小或0mm。这也允许同时实现高拉力和大的柔性。

6、根据本发明的一个实施例,所述两列中的至少一列的通孔汇入所述金属带的两个侧边缘中的一个侧边缘。因此这些通孔是所述金属带的侧向通孔。

7、根据本发明的另一个实施例,所述两列中的至少一列的通孔不汇入所述两个侧边缘。因此这些通孔是在所述金属带的中间区域的通孔。

8、根据本发明的又一个实施例,可以存在至少一个另外的列的通孔,其中所述至少一个另外的列的通孔可以汇入所述金属带的所述两个侧边缘中的一个侧边缘,或者可以不汇入所述金属带的所述两个侧边缘。这允许在所述金属带的中间区域中设置额外的侧开口或开口。

9、所述至少一个另外的列的通孔优选地与所述两列中的一列的通孔最大程度地重叠,所述两列中的一列的通孔彼此至多最小程度地重叠或者至多具有彼此之间的最小间距。因此,所述至少一个另外的列的通孔不延伸到所述两列的通孔之间的中性轴线中,从而使其保持完整。然而,原则上,所述至少一个另外的列的通孔也可以与所述两列的通孔重叠。这仍导致与已知的金属带相比增加的拉力。

10、根据本发明的另一个实施例,可以提供两对或更多对的列,其通孔彼此至多最小程度地重叠或者其通孔彼此至多具有最小间距。这导致两个或更多个所谓的中性轴线,所述中性轴线增加了所述金属带在其纵向延伸方向上的抗拉强度。

11、所述金属带的通孔可以相对于所述金属带的纵向中心对称或不对称地布置。不对称设计的金属带在优选的弯曲方向上具有增加的柔性。

12、根据本发明的另一个实施例,在一个外列的在所述金属带的纵向延伸方向上前后相继的每两个通孔之间分别存在一个内列的两个通孔,所述外列的通孔汇入所述金属带的侧边缘,所述内列的通孔不汇入所述金属带的所述两个侧边缘中的任一个侧边缘。在带延长的情况下,不汇入所述两个侧边缘中任一个侧边缘的通孔的开口的强度仅为汇入所述两个侧边缘中一个侧边缘的通孔的强度的一半。在不汇入侧边缘的每两个通孔之间保留有中性腹板,所述中性腹板限制或防止所述金属带横向于其纵向延伸而收缩。

13、汇入金属带的侧边缘中的通孔可以与不汇入侧边缘的通孔重叠。

14、根据本发明的另一实施例,在所述金属带的两个边缘区域中存在一列通孔,所述一列通孔汇入所述金属带的侧边缘,其中在这两列的每两个前后相继的通孔之间分别布置另外列的两个通孔,所述另外列的通孔不汇入侧边缘。这允许产生具有良好性能的对称的带。

15、根据此实施例的进一步方案,这两个另外列的通孔可以在其之间形成中性轴线,或者在这两个另外列之间还可以存在一列通孔,由此这个另外列的通孔在金属带的纵向延伸方向上观察时优选地位于在边缘区域中的两列的通孔的高度上,和/或在其与相应的所述两个另外列的通孔之间形成中性轴线。这产生金属带的另一个有利的变化。

16、根据本发明的又一个实施例,在金属带的纵向延伸方向上前后相继的、汇入所述金属带两个侧边缘中一个侧边缘的通孔之间存在未开口的切口。这允许在不明显降低金属带的拉力的情况下进一步增加所述带的柔性。

17、根据本发明的金属带可以通过切割、特别是旋转刀切割,冲压或激光切割来制造,其中所述带可以在切割后通过轧制和/或拉伸来延长。通过旋转切割可以特别快速且经济高效地生产所述金属带,并且可以获得有利的性能。

18、根据本发明的另一个实施例,通过切割和随后的延长来制造金属带,优选地进行延长直到在通孔的位于带内部中的端部处出现倒圆。由此形成的带在很大程度上对应于冲压带,但生产起来更容易且更便宜。

19、根据本发明的另一个实施例,通孔在所述金属带的纵向延伸方向上的开口宽度可以为0.8mm或更大,特别是0.9mm或更大。相对较大的开口宽度可以产生相对较轻的带。

20、优选地,所述金属带具有0.3mm或更大的厚度。已证实,这对于上述用途是有利的,特别是在机动车辆领域。

21、根据本发明的一个特别优选的实施例,存在两个外列的通孔,所述两个外列的通孔分别汇入所述金属带的所述两个侧边缘中的一个侧边缘,并且在所述金属带的纵向延伸的方向上观察时成对地布置在同一高度上,其中存在一个内列的通孔,所述一个内列的通孔不汇入所述金属带所述两个侧边缘,其中所述内列的通孔在所述金属带的纵向延伸方向上观察时分别布置在所述两个外列的成对布置的通孔之间,并且与所述两个外列的通孔至多最小程度地重叠或者至多具有与所述两个外列的通孔的最小间距。这导致特别经济高效且稳定的金属带。

22、所述两个外列的一对成对布置的通孔的带内侧端部的彼此之间的间距优选地小于所述两个外列的通孔的相互相对的端部与所述内列的通孔彼此之间的相应间距之和。这样,就可以产生确定的预定断裂点,该断裂点被设计成薄弱点,其可以通过断裂工序以确定的方式断裂。

23、根据本发明的进一步方案,所述两个外列的成对的通孔的带内侧端部之间的相应间距为5mm或更小,优选地为4mm或更小,进一步优选地为3.5mm或更小,特别是3mm或更小,特别优选地为2mm或更小。这样可以进一步提高金属带的性能。

24、所述两个外列的在所述金属带的纵向延伸方向上前后相继的通孔之间的非断开区域的宽度分别为3mm或更大,优选地为3.5mm或更大,进一步优选地为4mm或更大,特别优选地为5mm或更大,特别地为6mm或更大。这也允许进一步改善金属带的性能。

25、根据本发明的进一步方案,所述两个外列的和/或所述一个内列的通孔在所述金属带的纵向延伸方向上观察的开口宽度是0.3mm或更大,优选地是0.5mm或更大,进一步优选地是0.8mm或更大,特别优选地是1mm或更大,特别地是1.5mm或2mm或更大。这允许有利地进一步减小金属带的重量。

26、根据本发明的金属带可以由钢、不锈钢或铝、或具有钢的合金或具有铝的合金组成。这些材料已被证明特别适用于根据本发明的金属带。

27、用于制造根据本发明的金属带的方法的独特之处在于,所述通孔通过切割,特别是旋转刀切割或激光切割,并且随后延长,特别是轧制和/或拉伸,来制造,其中所述金属带以特定时间或强度被延长直到在所述通孔的位于带内部中的端部处出现倒圆。因此金属带可以通过切割来制造,这在很大程度上对应于冲压的金属带,但在生产中明显便宜。

28、根据本发明的方法的进一步方案,所述金属带以特定时间或强度被延长直到所述通孔在所述金属带的纵向延伸的方向上具有0.8mm或更大,优选地为0.9mm或更大的开口宽度。这导致了特别轻的金属带,然而其具有足够的稳定性和抗拉强度。