包括囊的用于车辆的燃料存储系统的制作方法

本发明涉及车辆的燃料储箱。更具体地,本发明涉及一种用于车辆的燃料存储系统,以及一种用于制造这种用于车辆的燃料存储系统的方法。

背景技术:

1、存储在车辆燃料储箱中的燃料经受主要取决于外部温度的温度波动。根据车辆所经历的气候,燃料温度可能会有很大的变化,特别是如果车辆在行驶和停车时位于室外。储存在燃料储箱中的燃料的温度升高导致一定量的燃料蒸发。由于储箱限定了封闭的容积,燃料蒸汽(或蒸气)的产生导致储箱内的气相中的压力升高。高燃料蒸汽压力在储箱壁上产生机械应力,这可能使储箱壁劣化,或者如果压力的升高不被控制,则至少构成储箱爆炸的风险。文件us2009/139994 a1公开了一种能够获得燃料储箱的制造方法,其制造的储箱中可能出现这种压力升高的问题。

2、在现有技术中,例如从文献wo2021/013940a1或文献kr 2004 0054880a已知将可充气的囊放置在燃料储箱内。该囊连接到离开燃料储箱的空气的入口和出口的管道,并能够交替地向囊供应空气或排出包含在囊中的部分空气。因此,根据燃料储箱中燃料蒸汽量的波动,囊可以膨胀或收缩,以改变燃料蒸汽的可用体积,并因此限制燃料蒸汽压力的变化。

3、包括囊的系统的这种构造确实使得能够降低在燃料储箱中面临压力峰值的风险,但是其引起某些问题。实际上,囊的相对大的体积可能与燃料储箱的通常复杂的形状不相容,或者相反,可能导致必须改变燃料储箱的形状,以使其具有允许容纳囊的形状和尺寸的区域。例如,对于45升的燃料储箱,囊必须具有大约20升的体积才能具有显著的有益效果,这需要在燃料储箱内部具有足够大且无阻碍的区域以容纳囊。此外,囊的大体积使得在储箱的制造期间将其引入和固定在储箱中实施起来复杂,这意味着储箱的制造成本和时间的增加。

技术实现思路

1、本发明的目的尤其在于通过限制燃料储箱中的燃料蒸汽压力的升高并且通过避免或减轻由现有技术的囊及其大体积带来的缺点来解决现有技术中发现的问题。

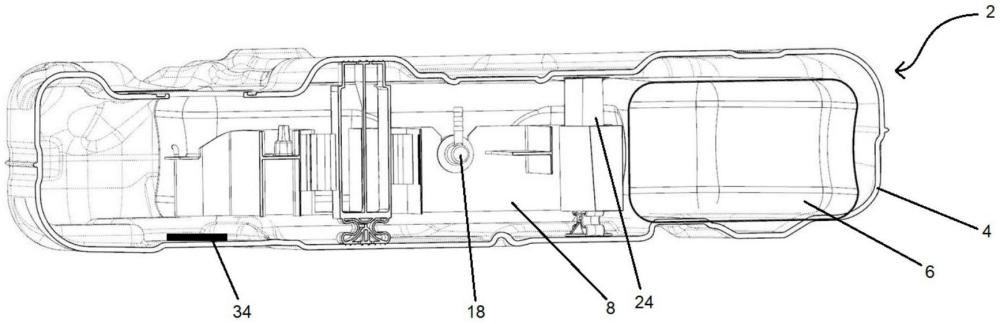

2、为此,本发明的主题是一种用于车辆的燃料存储系统,包括:

3、-燃料储箱,

4、-在储箱内部延伸的支撑构件,以及

5、-在储箱内延伸的多个可充气(膨胀)的囊,每个可充气的囊均由支撑构件承载并固定在支撑构件上。

6、因此,现有技术的具有单个囊的燃料存储系统在此被包括由支撑构件承载的多个囊的燃料存储系统代替。可以理解的是,对于相同的囊的总体积,根据本发明的系统包括更简单地布置在储箱的内部体积中的体积较小的(单个)囊,而储箱无需具有特别设置成接收囊的区域。

7、此外,囊由支撑构件承载的设置极大地促进了燃料存储系统的制造。实际上,可以(提前)准备支撑构件并且在囊插入型坯中之前将囊附接在支撑构件上,以方便模制制造储箱。以这种方式,燃料存储系统的制造实施起来不复杂,因为其中一些步骤被简化并且对执行要求更少的约束。

8、此外,在多个囊彼此不连接的实施例中,与现有技术的系统不同,具有多个囊的设置允许燃料存储系统在囊中的一个发生故障的情况下仍能继续运行。这提高了燃料存储系统的可靠性。

9、有利地,囊由聚乙烯(pe)、或聚酰胺(pa)制成,或以包括聚乙烯(pe)、优选地高密度聚乙烯(pehd)和乙烯-乙烯醇(evoh)的多层形式制成。

10、优选地,聚乙烯是高密度聚乙烯(pehd),并且聚酰胺是聚酰胺6、11或12(pa6、pa11或pa12)。

11、有利地,多层包括布置在聚乙烯层(pe)、优选地高密度聚乙烯层(pehd)和乙烯-乙烯醇层(evoh)之间的粘合剂层。

12、因此,可以选择不同的材料来制造囊,以便为它们提供特性的选择,例如低成本特性、机械强度或对燃料的不渗透性。

13、有利地,每个囊具有介于5至15升的最大容积。

14、有利地,每个囊具有不同的最大容积。

15、有利地,每个囊具有不同的形状。

16、有利地,每个囊的最大容积之和介于25升至35升之间,优选地等于30升。

17、因此,可以容易地根据燃料存储系统和燃料储箱必须符合的规范(规格)来确定囊的尺寸。换句话说,可以容易地调整(单个)囊的形状和体积,以达到预定的囊的总体积,并同时考虑燃料储箱的结构,这显示了本发明的应用的灵活性。

18、有利地,囊构造成在其充气或放气期间在两个相反的方向上变形。根据本发明的一个实施例,所述囊被设置为当所述存储系统装配在位于水平地面上的车辆上时沿着竖直的z轴变形。

19、因此,这为储箱中囊的定位提供了更大的自由度。如果囊被构造成仅在一个方向上变形,则需要在该方向上为囊提供大的行程(间隙空间)。对于可以在两个相反的方向上发生变形的构造来说,情况并非如此。

20、有利地,所述囊中的至少一个配备有联接装置,所述联接装置被配置为接收附件。

21、因此,囊能够确保燃料存储系统中的附加功能,这使得能够避免必须提供专门设计用于该功能的元件。因此,这使得可以减小燃料储箱中的体积并且简化燃料存储系统的设计。

22、有利地,每个囊配备有阀,该阀被配置为交替地允许或阻止囊的膨胀(充气)和收缩(放气)。

23、因此,可以根据储箱内的压力来调整囊的使用。

24、有利地,燃料存储系统包括空气回路,该空气回路包括:

25、-节点,

26、-供给部分,其将所述节点连接到每个囊的内部容积,以及

27、-出口部分,其将所述节点连接到所述储箱的出口。

28、因此,多个囊与单个空气回路一起工作,这简化了它们的使用。此外,这还简化了它们在储箱中的布置,因为仅需要在储箱中设置单个开口以允许空气进入和离开囊。

29、优选地,储箱的出口通向位于储箱外部的过滤器,例如活性炭过滤器或碳罐。

30、因此,即使燃料蒸汽进入气囊内部并与包含在气囊中的空气混合,燃料蒸汽也不会被释放到大气中,而是被过滤器捕获。

31、有利地,所述支撑构件包括用于固定囊的固定装置,所述用于固定囊的固定装置优选地选自以下列表:夹持装置、滑动型固定装置、焊接。

32、因此,确保囊良好地固定在支撑构件上,固定装置可以通过简单且廉价的装置实现。

33、有利地,支撑构件固定在储箱的至少一个壁上或固定在储箱内部延伸的至少一个支柱上。

34、因此,可以选择将支撑构件固定到储箱内部的方式,这提供了支撑构件在储箱内部的定位的更大自由度。

35、有利地,燃料存储系统还包括至少一个热存储构件,所述热存储构件在储箱内部延伸,并包括熔点介于18℃至40℃之间的相变材料,所述相变材料优选地选自以下列表:六水氯化钙(cacl2.6h2o)、十八烷(c18h38)、环己醇(c6h12o)、甘油衍生物。

36、至少一个热存储构件的存在使得可以吸收热量,特别是当燃料具有接近相变材料的熔点的温度时。这是因为熔融反应是吸热的,它消耗燃料的热量。所述至少一个热存储构件因此使得可以限制燃料的温度升高,并且因此限制燃料蒸汽在箱中的产生。由于燃料蒸汽产生的这种限制,可以使囊的尺寸具有较小的总体积,从而减少与囊的总体积相关的缺点,特别是限制油箱的有效体积。因此,可以理解的是,至少一个热存储构件和囊的组合效果超过了单独设置(考虑)的至少一个热存储构件和囊所提供的效果。

37、有利地,所述燃料存储系统还包括至少一个分隔部件,所述分隔部件固定到所述支撑构件并且被配置为在制造所述燃料存储系统期间防止储箱和所述支撑构件之间的任何接触。

38、因此,避免了支撑构件在储箱制造期间被损坏的风险。实际上,储箱的制造通常通过型坯的模制方法进行,型坯被加热到足够高的温度以使其具有延展性。热的型坯可以加热支撑构件并且潜在地使其局部变形,而这不是所期望的。这种变形可能损害支撑构件的机械强度,甚至妨碍囊的操作,这就是为什么优选用分隔部件来保护支撑构件的原因。

39、有利地,每个囊配备有围绕该囊的保护壳。

40、因此避免了囊在储箱的制造过程中被损坏的风险。实际上,如前所述,储箱的制造通常通过型坯的模制方法进行,型坯被加热到足够高的温度以使其具有延展性。热型坯可以加热囊并且潜在地使它们局部变形,而这不是所期望的,特别是因为囊通常仅具有毫米量级的厚度。这种变形可能不利于支撑构件的机械强度,甚至妨碍囊的操作,这就是为什么优选用保护壳保护囊的原因。此外,在车辆突然加速或减速的情况下,保护壳还保护囊免受可能在储箱中产生的燃料波的影响。

41、根据本发明,还提供了一种用于制造用于车辆的燃料存储系统的方法,其中,实施至少以下步骤,优选地相继地实施:

42、-在打开的模具中布置(提供)型坯,

43、-在插入杆或机器人手臂上放置支撑构件和多个可充气的囊,每个可充气的囊均由支撑构件承载并固定在支撑构件上,

44、-将由插入杆或机器人手臂承载的支撑构件和囊插入到型坯内部,

45、-对型坯进行预吹制,并使型坯直接或间接地与支撑构件接触,

46、-移除插入杆或机器人手臂,

47、-闭合模具,以及

48、-吹制型坯以获得容纳支撑构件和囊的储箱。

49、如前所述,囊由支撑构件承载的设置极大地促进了燃料存储系统的制造。提前准备支撑构件并在方法开始时将囊附接至支撑构件,然后将组件插入热型坯中以方便模制制造储箱。燃料存储系统的制造实施起来不复杂,因为其中一些步骤被简化并且对执行施加较少的约束。特别地,需尽量在热型坯内部或模制的储箱内部实施较少的固定操作,这对应于型坯或储箱的内部容积难以通达(进入)的构造,这使得支撑构件和囊的操作复杂化。

50、有利地,在插入步骤之前,至少一个分隔部件被固定在支撑构件上,分隔部件被构造为在模具的部分闭合步骤期间防止型坯和支撑构件之间的任何直接接触。

51、有利地,在插入步骤之前,为每个囊配备围绕该囊的保护壳,每个保护壳被构造为在插入步骤和模具的部分闭合步骤期间防止型坯和囊之间的任何直接接触。

- 还没有人留言评论。精彩留言会获得点赞!