外骨骼轮胎及修补回收方法与流程

本发明涉及轮胎制造,具体涉及外骨骼轮胎及修补回收方法

背景技术:

1、现有的全钢子午线卡客车轮胎主要由法国米其林公司在二十世纪五十年代推出。全钢子午线轮胎结构包括胎面、基部胶、带束层、胎体、软三角胶、硬三角胶、子口耐磨胶、胎侧胶、气密层、过渡层等。经过近70年的发展,全钢子午线橡胶轮胎在性能、油耗等方面优势明显,目前在全球范围内得到了广泛推广。

2、在橡胶轮胎领域新技术层出不穷,但是具有颠覆性的技术近几十年没有出现。自2019年,一系列关于液体新材料的浇注式轮胎专利开始出现。在专利cn110561979b中提出了较为新颖的聚氨酯轮胎的理念,其次相关液体材料轮胎成型的工艺也实现了突破。另外,与轮胎性能息息相关的轮胎结构也明确提出了不同于子午线轮胎的o型轮胎结构cn213594025u。至此,此类技术在材料、工艺、结构方面实现了轮胎产品的批量及产业化。相关的专利逐渐涌现,在以下专利cn110561979b、cn210591242u、cn110948764b、cn211364159u、cn212124261u中采用浇注技术的轮胎生产工艺将轮胎制造过程进行了大幅简化,特别是cn110561979b中采用的工艺,使得生产成本、生产工艺、固定资产大幅降低。在该项技术进行产业化的过程中,也出现了一系列问题。采用o型结构轮胎会使轮胎整体重量偏重,造成成本过高。另外,采用o型结构会使与轮辋的匹配出现问题。轮胎使用损坏后,较难进行修补,在回收过程中,回收骨架及高分子材料难度也较大。本专利在前述专利技术的基础上,发明了一种外骨骼轮胎及修补回收方法,该类轮胎具有制造工艺简单、装配简单、支撑性强、修补回收方便的优点,可大幅提高工作效率。

技术实现思路

1、本发明公开了外骨骼轮胎及修补回收方法,其特征在于,外骨骼轮胎有部分骨架表面无附胶,裸露于外。外骨骼结构轮胎可实现自由拆卸组装,且修补和回收简单。根据使用需求的不同,可在充气或非充气情况下使用。该外骨骼轮胎可适应各类不同使用环境,特别适合高温或低温下速度较慢、载荷较高的工程胎和巨胎。

2、为了实现上述目的,本发明提供如下技术方案:

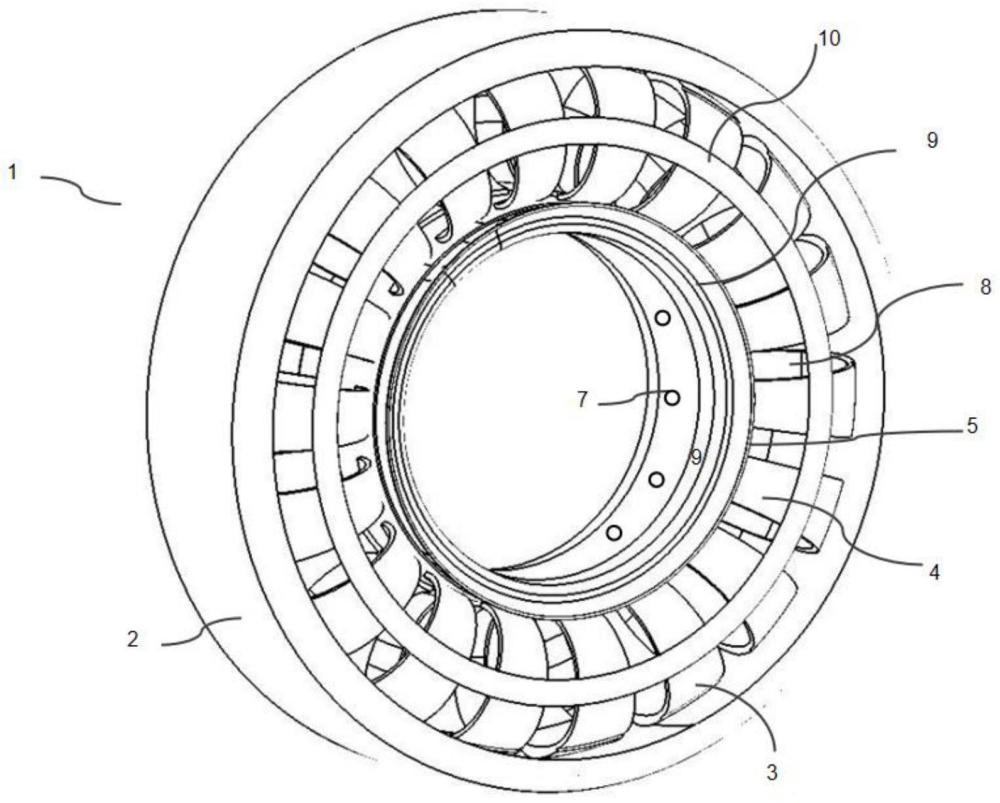

3、外骨骼轮胎有部分骨架表面无附胶,裸露在外;其中,胎侧外骨骼为胎侧骨架的一部分;子口外骨骼为子口骨架的一部分;衔接外骨骼为轮辋与子口外骨骼之间的组件,可分别与轮辋或子口外骨骼之间相固定;子口外骨骼和胎侧外骨骼可为整体或作为单独部件;外骨骼之间可以通过连接孔进行组装或拆卸;轮胎胎面由高分子材料组成,包裹内部骨架,作为接地件;外骨骼轮胎内部有充气气囊,即可作为非充气轮胎使用,也可作为非充气轮胎使用。

4、制造工艺:将骨架组装好,放入模具,按专利cn110561979b、cn110948764b方法进行生产。完成后与胎侧骨骼、子口外骨骼、衔接骨骼件组装,完成外骨骼轮胎的制造。

5、修补工艺:胎面损坏后,将表面高分子材料去除,将轮胎整体置入模具,按照专利cn110948764b进行胎面修复。胎侧外骨骼为轮胎中屈挠变形最大的地方,由于裸露于外,受损后可通过焊接、机械补强、替换的方法进行修补。子口外骨骼受损后修复方法同胎侧外骨骼。衔接外骨骼为一单独组件,损坏后,将连接处分离,取出替换即可完成修补。

6、回收工艺:外骨骼轮胎损坏后,将外骨骼胎面、胎侧外骨骼、子口外骨骼、衔接外骨骼、轮辋在连接处进行拆解,即可实现分离。其中胎面上的高分子材料可通过机械设备完成胶和内部骨架的分离。衔接外骨骼可多次使用,回收后作为一部件继续使用。

7、作为优选,所述外骨骼轮胎的胎侧外骨骼位于轮胎胎侧部位,高度可根据使用情况进行调整,轮胎成型后,可在胎侧外骨骼处增加外挂件、传感器、摄像头、补强条。

8、作为优选,所述外骨骼轮胎的胎侧外骨骼可与胎面或子口外骨骼为一整体,或为单独组件,通过机械连接与其他部位相连。

9、作为优选,所述外骨骼轮胎的胎侧外骨骼作为为单独组件时可根据情况及胎侧屈挠位置制造为多种形状,如专利202410109515.9、202420190066.0所述。

10、作为优选,所述外骨骼轮胎的胎侧外骨骼作为为单独组件时可根据情况及胎侧屈挠位置制成弹簧形状。

11、作为优选,所述外骨骼轮胎的胎侧外骨骼作为为单独组件时通过多层叠加增加厚度提高轮胎承载性。

12、作为优选,所述外骨骼轮胎的胎侧外骨骼作为为单独组件时通过周向连接提高轮胎承载性和强度,如图1中补强条所示。

13、作为优选,所述子口外骨骼位于轮胎子口位置,与胎侧外骨骼可以一体或为单独组件,通过机械连接与其他部位相连。

14、作为优选,所述子口外骨骼,其上增设螺丝口动或连接装置,可与轮辋或其他部件相连接;可通过多层叠加增加厚度。

15、作为优选,所述子口外骨骼轮胎高度可根据使用情况进行调整,轮胎成型后,可在胎侧子口外骨骼处增加外挂件、传感器、摄像头、补强条。

16、作为优选,所述外骨骼轮胎的衔接外骨骼,衔接外骨骼为轮辋与子口外骨骼之间的组件,可为单一组件,也可与其他部位为一体。

17、作为优选,所述衔接外骨骼为一单独组件,可多次使用,并有连接孔或装置,可与其他外骨骼部位进行连接,其厚度可根据轮胎与轮辋尺寸大小进行匹配;其内部可增设各类传感器、外挂件、摄像头、补强条。

18、作为优选,所述衔接外骨骼内部设有缓冲装置,可提高轮胎舒适性,缓冲装置可采用弹簧、充气气囊、空气弹簧,衔接外骨骼断面图如图2所示。

19、作为优选,所述外骨骼轮胎胎面由高分子材料包裹轮胎骨架,使用时为接地部件;可与各个外骨骼部件为单一组件,或为整体件。

20、作为优选,所述胎面为单一组件时有安装孔,可以胎侧外骨骼进行组装。

21、作为优选,所述外骨骼轮胎内部设有气囊,超过一定载荷可进行充气。

22、作为优选,所述外骨骼轮胎的各个外骨骼部件可为各类金属或非金属材料制作,上面均设有连接孔,可相互连接、替换、组装。

23、作为优选,所述外骨骼轮胎的可根据不同尺寸的衔接外骨骼组件匹配不同的轮辋尺寸。

24、该外骨骼轮胎具有以下优点。

25、(1)外骨骼轮胎结构实现了模块化,成型后强度和承载也可根据需要调整。

26、(2)降低了高成本的高分子原料的使用量,使轮胎造价大幅降低更低。

27、(3)整个生产工序步骤更少,需要的人工数量减少,大幅提升组装效率。

28、(4)外骨骼轮胎和轮辋安装简单,且有衔接骨骼组件,使轮胎可匹配任意尺寸的轮辋。

29、(5)外骨骼轮胎使用受损后,可拆卸后进行修补,大幅降低了客户的使用成本。

30、(6)外骨骼轮胎拆卸过程简单,在客户现场即可完成,降低了客户自身修补的技术难度,提高了产品的可适应度。

31、(7)外骨骼轮胎回收简单,衔接外骨骼部件可反复使用,降低了使用成本,其他部位可拆卸后进行回收,由于高分子和骨架结合部位仅有胎面,因此二者的剥离难度相对以往轮胎大幅下降。在客户现场即可完成回收,拆解后轮胎变小,也降低了运输成本。

32、(8)在极端情况下外部高分子出现破损或缺气、爆胎情况下不影响轮胎承载,可继续使用。

- 还没有人留言评论。精彩留言会获得点赞!