轮毂单元、监测方法及其应用与流程

本技术涉及轮毂轴承,特别是一种涉及轮毂单元、监测方法及其应用。

背景技术:

1、轮毂轴承单元(轮毂单元)是在标准角接触球轴承和圆锥滚子轴承的基础上发展起来的,它将两套轴承作为一体,具有组装性能好、可省略游隙调整、重量轻、结构紧凑、载荷容量大、为密封轴承可事先装入润滑脂、省略外部轮毂密封及免于维修等优点,已广泛用于轿车中,在载重汽车中也有逐步扩大应用的趋势。

2、如我司已授权专利cn217328173u公开的高强度韧性载重轮毂轴承单元,其通过防松机构的设置,不仅方便了轮毂轴承的安装,便于轮毂轴承后期的检修维护,而且轴承不易发生松动,既提高了轮毂轴承的使用寿命,又提高了车辆的安全系数。但是由于没有专门的维护机制,虽然维护较为方便,但是长时间使用还是容易出现问题,尤其是维护需要人工定时查看,容易出现错漏等问题,而且定时查看的方式不适用于各种工况恶劣的轴承单元,这些轮毂单元往往需要更频繁地进行维护。

3、因此,亟待一种轮毂单元、监测方法及其应用,以对轮毂单元进行维护时间预测监控,从而避免轮毂单元错过最佳维护时间,导致使用寿命大大降低的问题。

技术实现思路

1、本技术实施例提供了一种轮毂单元、监测方法及其应用,针对目前技术存在的维护容易错漏等问题。

2、本发明核心技术主要是在轴承及其关联部件上安装高精度的温度传感器、振动传感器和转速传感器,通过建立综合温度、振动和转速传感器数据的轴承单元智能维护预测系统,以能够计算出轴承可能需要维护的时间窗口时,系统立即发出预警,通知维护人员准备安排计划内维护或紧急检查。

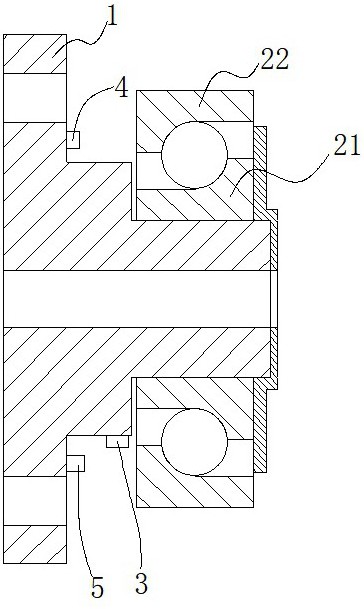

3、第一方面,本技术提供了一种轮毂单元,包括法兰盘、设于该法兰盘表面的轴承,还包括:

4、温度传感器,安装于轴承的轴承外圈或轴承内圈附近的壳体上,并不与轴承接触,用于连续监测轴承运行时的表面温度变化;

5、振动传感器,安装于法兰盘上,用于连续监测轴承运转过程中的振动信号;

6、转速传感器,安装于法兰盘上,用于连续监测轴承的旋转速度;

7、预警模块,与温度传感器、振动传感器以及转速传感器通信连接;预警模块内预置有温度阈值报警模块、频谱分析模块以及实时转速监控与超限报警模块;

8、温度阈值报警模块通过设定一正常运行时的轴承工作温度范围,当温度传感器连续检测到温度传感器检测到的温度超过预设的最大值时,启动预警机制,记录异常时间和温度峰值,并通知维护人员检查润滑状况、冷却系统状态;

9、频谱分析模块利用fft快速傅里叶变换将振动信号从时域转换至频域,识别出不同频率成分及其幅值;根据预设的频率特征和幅值阈值,当检测到某频率分量超标时,触发预警并指示可能的问题类型;

10、实时转速监控与超限报警模块通过设定轴承允许的最大转速和最小转速阈值,当实际测量转速超出此范围时,立即发送报警信息。

11、进一步地,预警模块内还预置有趋势分析模块,该趋势分析模块通过实时采集并记录温度数据,绘制温度曲线图,对轴承温度变化趋势进行分析;当发现温度呈线性增长趋势或者出现突发性的陡增时,发出预警信号。

12、进一步地,预警模块内还预置有振动峭度与裕度分析模块,该振动峭度与裕度分析模块通过计算振动峭度和裕度,并与已知的健康轴承基准值对比,当振动峭度和裕度达到预设预警值时,发出预警信号。

13、第二方面,本技术提供了一种轮毂单元的监测方法,包括以下步骤:

14、s00、采集温度传感器、振动传感器以及转速传感器的数据并进行预处理得到初始化数据;

15、s10、分别通过温度阈值报警模块、频谱分析模块以及实时转速监控与超限报警模块对初始化数据进行分析并提取特征;

16、s20、结合提取的特征建立多模态数据融合模型;

17、s30、基于历史故障案例和正常运行时的传感器数据,采用机器学习方法训练预测模型;

18、s40、通过对模型性能的持续调优,确定各传感器数据特征对于维护时间预测的重要程度,优化特征权重以提高预测准确性;

19、s50、将温度传感器、振动传感器以及转速传感器的数据预处理提取特征后输入到训练完成的多模态数据融合模型中输出预测结果;

20、s60、根据预测结果发出预警并通知维护人员,同时根据预测结果制定动态维护策略;

21、s70、记录每次维护后收集的数据并反馈回数据库,用于更新和优化预测模型;

22、s80、基于数据库内存储的数据,定期重新训练模型。

23、进一步地,s00步骤中,通过校验算法验证采集到数据的完整性,以确保数据准确无误;再对采集到的数据进行归一化处理,统一不同传感器输出信号的量纲和数值范围;将原始数据打包成标准的数据传输格式,以便于后续分析和传输。

24、进一步地,s10步骤中,提取的特征包括实时温度值、温度变化率、最大连续工作温度、峰值振动速度/加速度、振动频率成分分析结果、实时转速值、转速稳定度。

25、进一步地,s30步骤中,采用的机器学习方法包括支持向量机、随机森林以及深度学习的其中一种。

26、第三方面,本技术提供了一种轮毂单元的监测系统,包括:

27、温度传感器,安装于轴承的轴承外圈或轴承内圈附近的壳体上,并不与轴承接触,用于连续监测轴承运行时的表面温度变化;

28、振动传感器,安装于法兰盘上,用于连续监测轴承运转过程中的振动信号;

29、转速传感器,安装于法兰盘上,用于连续监测轴承的旋转速度;

30、采集模块,用于采集温度传感器、振动传感器以及转速传感器的数据并进行预处理得到初始化数据;

31、数据分析模块,用于将初始化数据汇总并提取特征;

32、模型建立模块,用于结合提取的特征建立多模态数据融合模型;基于历史故障案例和正常运行时的传感器数据,采用机器学习方法训练预测模型;通过对模型性能的持续调优,确定各传感器数据特征对于维护时间预测的重要程度,优化特征权重以提高预测准确性;

33、预测模块,用于将温度传感器、振动传感器以及转速传感器的数据预处理提取特征后输入到训练完成的多模态数据融合模型中输出预测结果;

34、预警模块,用于根据预测结果发出预警并通知维护人员,同时根据预测结果制定动态维护策略;

35、维护模块,用于记录每次维护后收集的数据并反馈回数据库,用于更新和优化预测模型;基于数据库内存储的数据,定期重新训练模型。

36、第四方面,本技术提供了一种电子装置,包括存储器和处理器,存储器中存储有计算机程序,处理器被设置为运行计算机程序以执行上述的轮毂单元。

37、第五方面,本技术提供了一种可读存储介质,可读存储介质中存储有计算机程序,计算机程序包括用于控制过程以执行过程的程序代码,过程包括根据上述的轮毂单元。

38、本发明的主要贡献和创新点如下:1.与现有技术相比,本技术能够实现对轮毂轴承单元的全面监控与维护时间预测;具体通过对温度、振动和转速等关键参数的实时监测,系统能及时发现并预警潜在故障,例如过热、异常振动和转速不稳定等情况,有助于预防重大设备事故的发生;

39、2.与现有技术相比,本技术通过综合分析传感器数据提取的关键特征参数,结合机器学习模型进行健康状态评估,可以更加准确地预测轴承单元的剩余使用寿命和下一次最佳维护时间点,从而实现更科学、合理的维护计划。同时预测性维护减少了不必要的过度维护,同时避免了因忽视维护而导致的设备性能下降或损坏。这将有效提高设备运行效率,延长设备使用寿命,并降低维护成本。

40、3.与现有技术相比,本技术可根据系统的维护建议,维修团队可以提前安排资源,确保在最合适的时机进行维护,从而提高工作效率,减少非计划停机带来的生产损失。通过持续监测和智能预警,大大提高了设备的安全性和运行可靠性,降低了因轴承故障导致的生产线停摆甚至安全事故的风险。不仅能提供精确的轴承单元状态信息,还能帮助用户根据实际情况制定科学合理的维护策略,显著提升设备整体运营水平和经济效益。

41、本技术的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

- 还没有人留言评论。精彩留言会获得点赞!