车辆用线缆捆扎件、线缆捆扎组件和带有该组件的车灯的制作方法

本发明涉及一种用于对连接车辆内部的电气部件的线缆进行固定的线缆捆扎件。所述线缆捆扎件尤其是涉及用于车灯(诸如前照灯或尾灯)的线缆捆扎件。

背景技术:

1、在现有技术中,在汽车工业中使用线缆捆扎件来固定例如用于为前照灯部件或信息娱乐装置供电的线缆束。捆扎件将线缆保持在所期望的位置处,并在行驶过程中保持其静止,这有助于防止线缆因与其周围部分刮擦或摩擦而损坏。未固定的线缆在与例如相邻车辆部件的边缘接触时会因其长时间且重复移动或振动而损坏。这会导致,一旦线缆损坏过大而无法安全操作就需要更换线缆或甚至更换诸如前照灯之类的整个部件。

2、本领域已知的标准线缆捆扎件使用束线带来使线缆紧紧地保持在一起。束线带然后可通过任何方式(例如通过胶粘、焊接或通过束线带本身或另一束线带)而固定至车辆。在汽车灯中,将束线带捆扎件固定在灯的内部的一种已知的方式是为其提供通常与束线带由一块材料制成的主体。所述主体具有柱形的开口,并且灯壳体设置有柱形的金属销,所述开口可装配到所述金属销上。

3、这种解决方案的一个缺点是,捆扎件没有足够牢固地固定至销,其可在销上移动,甚至经常围绕销旋转。因此,塑料主体会被金属销刮擦,并且在销上会变得越来越松。经捆扎的线缆仍然可在一定程度上四处移动,并且因此也会被损坏。另一个缺点是,捆扎件沿着多种定向装配到销上。因此,线缆可能会固定在与设计工程师所意图的位置不同的位置或者沿着与设计工程师所意图的方向不同的方向引导。这可能再次导致对线缆的更多的损坏。

4、因此,希望提出一种将排除或限制已知捆扎件的至少一些问题的改进的线缆捆扎件解决方案。

技术实现思路

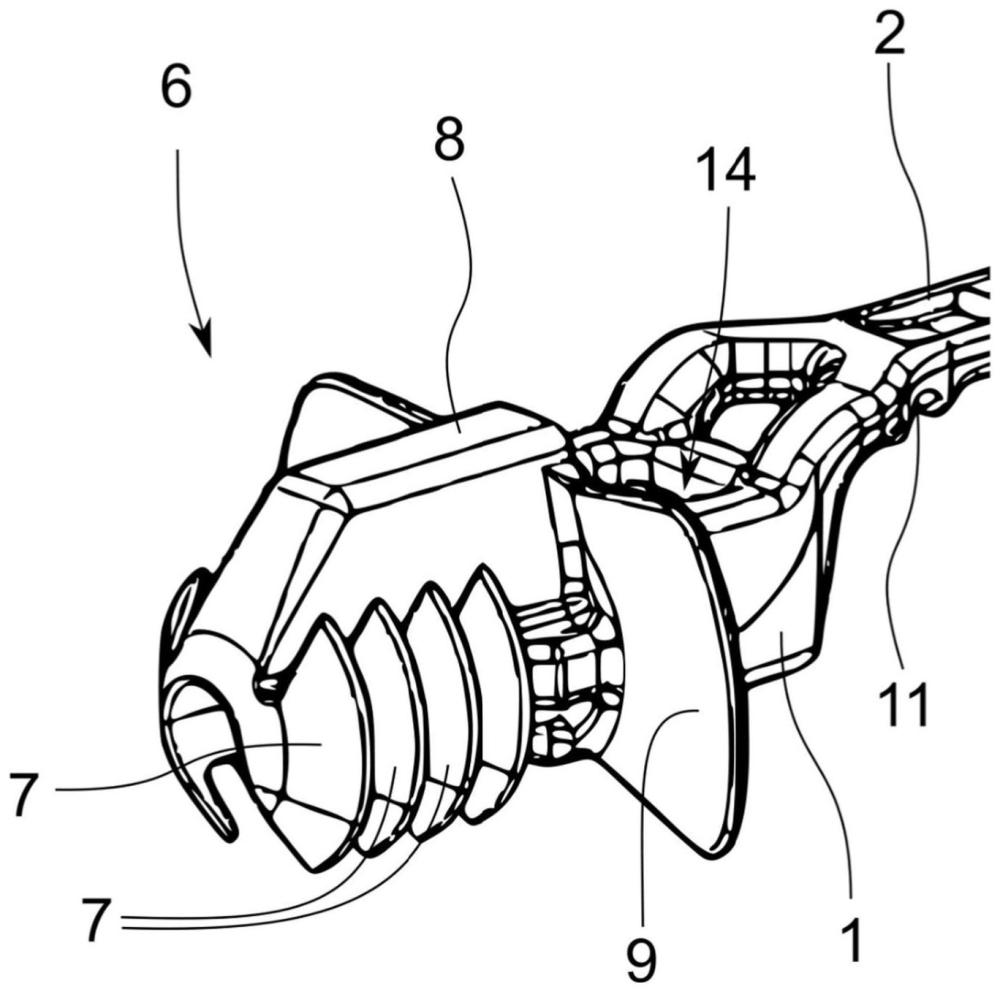

1、通过一种用于车辆的线缆捆扎件在一定程度上消除现有技术中已知的解决方案的缺点,所述捆扎件包括用于附接至车辆的主体和用于捆扎线缆的条带。所述条带固定至主体,例如,捆扎件可由单块材料制成。捆扎件还包括固定机构,以用于将捆扎件的一部分闭合成围绕意图要捆扎的线缆的环圈。所述主体包括装配突起,以用于插入到在车辆中的开口中,其中,所述装配突起包括波卡防错(poka-yoke)元件,以用于与在车辆的开口中的互补的波卡防错元件接合。装配突起也可与主体由一块材料制成。例如,所述装配突起可具有基本上圆柱形的或圆锥形的形状,例如直径为5毫米至20毫米且长度为15毫米至40毫米。然而,也可有不同的形状,例如正方形的形状或不规则的形状。翼片可制造为使得当沿着插入方向观察时开口可小于装配突起,从而使翼片在插入期间弹性地变形。

2、所述装配突起的波卡防错元件包括波卡防错突起和/或凹部。用于装配捆扎件的开口因此包含用于与捆扎件的元件协作的互补的波卡防错凹部和/或波卡防错突起,以防止至少一些不正确的装配定向,例如防止围绕装配突起的轴线的旋转。装配突起还包括至少一个翼片,以用于支撑在车辆的开口周围的壁上,其中,每个翼片围绕装配突起的周边的至少一部分延伸。

3、所述壁可以是所述开口的内壁,例如圆形通孔的基本上圆柱形的表面。替代地或附加地,所述壁也可以是通向/离开开口的入口/出口所在的壁。例如,如果开口是圆形通孔,则翼片可支撑在开口穿过的壁的两个表面上。换言之,由翼片进行的支撑能向壁施力,并且所述力可基本上平行于装配突起插入到开口中的方向和/或所述力可基本上垂直于所述方向。

4、翼片/所述翼片中的每个翼片/一些翼片可仅围绕装配突起的周边的一部分,例如其可仅在装配突起的一部分外周上垂直于装配突起的长度和装配/插入方向围绕装配突起延伸。然而,优选地,每个翼片至少有一部分为使得该翼片的或不同翼片的不同部分位于装配突起的相对置的一侧上。则来自翼片的力至少部分地被平衡,这有助于保持捆扎件稳定。也可在装配突起的整个周边上设置翼片。翼片可布置为使得它们相对于平行于装配突起的长度的至少一个平面是对称的。如果每个翼片由位于装配突起的相对置的侧上的距装配突起的自由端的距离相同的两个部分形成,则这也会是有利的。这种分为两部分的方式使翼片在插入期间能够相对容易地弯曲或折叠,同时比未变形状态下的开口横截面更大。

5、所述条带可由塑料制成,并且其厚度可选择为使得其具有足以能闭合成环圈的柔性且同时具有足以在长时间内(例如,在前照灯的整个寿命期间的多年内)保持线缆固定的强度。然而,其也可例如由金属、皮革等制成。例如,所述主体可以是设置有用于将其附接至车辆(例如附接至汽车灯的壳体)的装配突起的材料块。当环圈闭合并收紧时,作为环圈一部分的条带的长度可取决于线缆的数量及其形状和直径。环圈的确切的形状和尺寸可取决于所使用的材料、线缆的特性、固定机构的特征等。环圈可完全由条带形成,也可部分地由主体形成。

6、波卡防错基本上意味着,所述元件、或更准确地说是两个协作元件(一个在装配突起上、一个在开口中)能确保捆扎件在一个或多个预定的正确位置中装配至车辆,同时防止不正确的位置。例如,捆扎件相对于车辆只有一个单一的定向可以是正确的,并且捆扎件的装配于是优选地仅在这一个定向上可行。于是,无论提供装配的工人的技能、经验或注意力如何,经捆扎的线缆均被引导到设计师所意图的位置和方向中。波卡防错元件尤其可以是两个互锁的元件,诸如波卡防错突起和形状互补的凹部,它们在定向正确时能相互接合,并且在定向不正确时使得装配不太可行(例如,需要由组装线工人产生可疑量或非自然量的破坏强度)。因此,装配突起可以是不对称的,即不具有旋转形状。例如,其可以是具有用于提供不对称性的单个波卡防错凸起或凹部以及具有翼片的圆柱体或圆锥体,但所述翼片可以不必是对称的。因此,通过所述元件来防止主体围绕开口的旋转以及不正确的装配,这也有助于线缆的稳定性并确保它们保持在设计者所意图的位置中。

7、因此,本发明的优点在于,其通过阻挡至少一些不正确的位置而简化捆扎件至汽车的装配。于是,线缆能在汽车中被更可靠地引导到相应车辆部件(例如灯)的设计者所意图的位置中,并且它们随着时间的推移而移动的趋势较小。通过本发明还能减少因捆扎件和开口相互刮擦而对捆扎件或开口造成的损坏,因为与使用现有技术中已知的解决方案相比,它们相对于彼此的移动较少。捆扎件也可装配到以下车辆中,所述车辆在其制造期间不适于装配捆扎件。例如,可在车辆部件中钻出简单的孔,所述孔设置有波卡防错凹部,并且捆扎件可装配在所述孔中。

8、线缆捆扎件可设置为使得在主体上的装配突起仅能沿着主体相对于开口的一个定向装配到车辆的开口中。这尤其可通过波卡防错元件来确保。所述元件可成形为使得只有当(在装配突起上或在开口的壁上的)波卡防错凹部与(在开口的壁上或在装配突起上的)波卡防错突起对准时,装配突起才能插入到开口中,其中,当所述对准和随后的插入可行时,仅有一个位置。

9、所述固定机构可以是束线带(zip tie)机构。这种机构(也称为线缆扎带(cabletie))可被制成是不可打开的,即如果需要解开线缆,则需要破坏(例如剪断条带)。其也可被制成是可打开的,使得环圈能被打开、然后再被闭合。也可使用其他固定机构,诸如利用维可牢(velcro)连接装置或磁性连接装置。

10、线缆捆扎件可由含有玻璃填料的塑料材料制成。作为合适材料的示例,可使用具有玻璃纤维的pa66。不同的填料,例如碳纤维也是可行的。

11、装配突起可总共包括至少两个翼片,其中,这些翼片彼此平行地延伸。因此,这些翼片布置成沿着装配突起的长度的方向延伸的一排。当设置有多个翼片时,所述翼片中的一个或多个翼片可在给定时间将捆扎件保持在开口中,这取决于它们的布置结构、形状和尺寸并且也取决于开口的特征。

12、装配突起具有固定端和自由端,所述固定端附接至主体,所述自由端用于插入到开口中。每个翼片在朝向自由端的方向上则可以是渐缩的。这种形状便于将装配突起插入到开口中并且能防止装配突起的移除。甚至可能无法在不破坏装配突起(例如,折断所述翼片中的一些翼片)的情况下将该装配突起从开口拉回。所述翼片可以是柔性的,使得它们在插入期间弹性地变形。所述渐缩则可通过在朝向固定端的方向上倾斜每个翼片来实现。翼片的厚度则可以是基本上恒定的并且能确保柔性。于是,来自变形的弹性力能将捆扎件保持在开口中。

13、当在平行于装配突起的长度的方向上观察时,每个翼片的外周边可形成圆的至少一部分。翼片的圆形的形状可以是有利的,因为其能使负载基本上均匀地分布到翼片上。因此,不存在可能在插入期间容易断开的拐角等。于是,翼片可以是例如至少部分圆锥形的。

14、条带可包括至少一个凹槽,以用于适配线缆的周边的至少一部分,其中,凹槽在条带的整个宽度上延伸,并且设置在条带的拟用于接触线缆的侧面上。凹槽也可更一般地设置在捆扎件的可闭合成围绕要捆扎的线缆的环圈的区段上。所述区段包括条带的至少一部分,其也可以包括主体的一部分,例如,主体的条带所附接的壁。

15、例如,凹槽可具有圆形的形状,其横截面基本上为半圆的形状,使得其能适配圆形的线缆(的一半)。凹槽在所述区段的宽度上延伸,并且当区段闭合成环圈时设置在环圈的内侧。因此,凹槽能与经捆扎的线缆中的至少一些线缆接触并且能引导线缆。所述区段的宽度可以是条带的宽度、形成环圈的一部分的主体的壁的宽度等。可在主体上设置至少一个凹槽,并且在条带上设置至少一个凹槽。当闭合时,这些凹槽则可处于环圈的内侧的不同侧面上,例如甚至彼此相对置,并且线缆因此能在线缆束的多个侧面上被凹槽引导。

16、闭合成环圈的区段可包括从条带和/或主体突出的至少两个平行的脊部,其中,凹槽处于两个相邻的脊部之间。因此,这些脊部在条带的宽度方向上沿着环圈中线缆的期望的方向延伸。脊部优选具有钝的边缘以防止线缆损坏。凹槽也可部分地形成在脊部的旁边,例如当条带弯曲成使得弯曲部在环圈闭合时形成凹槽的另一侧时。如果设置多于两个的脊部,则在它们之间可形成多于一个的凹槽。

17、由环圈捆扎的线缆基本上沿宽度方向贯穿环圈,并且凹槽有助于保持它们彼此平行、笔直。因此,线缆可更牢固地得以保持,并且环圈在使用期间不太可能变松动。例如,如果线缆相互缠绕地捆扎而因此它们不会垂直于环圈的横截面地贯穿环圈,则可能发生松动。由于车辆运行而产生的长期振动则会使线缆晃动,使得它们变得彼此更加对准,并且线缆束因此占用更小的空间。于是,环圈对线缆来说太松,无法足够紧地保持它们,并且线缆会更自由地四处移动,会因刮擦其周围部分而损坏,会发出噪音等。在本发明中为环圈提供有凹槽有助于防止这种情况——线缆以更有序且更加彼此对准的方式收紧,线缆束更牢固,并且松动的线缆的负面影响受到限制。

18、主体可包括用于挤压线缆的两个肋部,其中,当捆扎件闭合成围绕线缆的环圈时,所述肋部处于环圈的内侧,并且所述两个肋部均沿着环圈的内周垂直于由环圈捆扎的线缆的方向地延伸。如果如上所述的凹槽是捆扎件的一部分,则肋部因此垂直于凹槽。

19、一般而言,至少一个肋部可设置在捆扎件的形成环圈的区段上,所述区段尤其可以是条带的一部分和主体的一部分(例如,条带连接到的壁)。换句话说,肋部也可处于条带上。肋部则处于环圈的内侧,因此其能接触线缆。例如,取决于线缆的数量、线缆的直径、线缆护套的材料等因素,肋部可相对于其周围部分升高0.1mm至3mm,例如0.2mm至2mm。肋部可通过环圈局部地增加线缆上的压力,这能有助于将线缆固定在适当的位置并防止它们穿过环圈移动/防止环圈沿着线缆移动。

20、然而,如上所述,使用两个平行的肋部可以是更为有利的。线缆于是能在两个位置处被挤压,在其中有一个不太紧的部分,这限制线缆在穿过环圈的任何方向上的移动。

21、所述至少一个肋部可处于主体上。例如,主体可包含肋部,而条带包含凹槽。当捆扎件闭合成围绕线缆的环圈时,所述至少一个肋部可处于环圈的内侧。肋部则可沿着环圈的内周垂直于由环圈捆扎的线缆的方向延伸。

22、如上所述,翼片与波卡防错元件一起使用,使捆扎件保持在期望的位置中。这些特征与所述至少一个凹槽(无论是设置在条带上和/或主体上)的结合则使线缆在环圈的内部保持稳定,尤其是当还与所述至少一个肋部(在条带上和/或在主体上)相结合时。因此,这些组合的特征显著提高线缆在车辆中的稳定性。

23、条带可选地包括防滑结构,所述防滑结构设置在条带的用于接触线缆的侧面上。例如,可在条带上使用突出的或凹入的图案。优选地,所述图案选择为使得其在防止线缆在环圈中移动的同时不会刮擦或以其他方式损坏线缆。

24、通过一种用于车辆的线缆捆扎组件也在一定程度上消除现有技术中已知的解决方案的缺点,所述线缆捆扎组件包括用于车辆的部件,其中,所述部件包括开口。所述组件还包括根据本发明的线缆捆扎件,其中,开口包括波卡防错元件,以用于在捆扎件的主体通过装配突起装配到开口中时与捆扎件的波卡防错元件接合。

25、开口可以是形成在所述部件的突出部分(例如成形为销或销钉)中的腔室,其中,当装配突起处于开口的内部时,至少一个翼片压靠在腔室的内壁上。翼片的摩擦力则有助于将捆扎件保持在开口中。使用这样的突出部分能简化捆扎件的装配。对于足够厚的部件,也可在非突出部分中形成腔室。突出部分可通过狭缝沿着其长度分成多个区段,所述区段在插入期间则可以是能弹性变形的。于是,装配突起能由所述区段夹紧、以及通过翼片的弹性力附接在腔室中。

26、开口也可以是部件的壁中的通孔。当没有足够的空间用于突出部分时,或者当将不方便生产具有突出部分的部件时(例如当其由金属片材制成时),这可以是有利的。

27、捆扎件则可包括止挡元件,以用于限定装配突起在开口中的最大插入程度,其中,在所述翼片中的至少一个翼片与止挡元件之间的最短距离小于壁的厚度。于是,在装配突起插入之后,所述至少一个翼片位于开口的内部。因此,翼片可被支撑在开口的内壁上。替代地或附加地,当装配突起处于开口的内部时,壁被夹持在所述翼片中的至少一个翼片与止挡元件之间。如果这两种可行性相结合,那么所述一个翼片不同于在开口的内部的翼片。通过使相应的翼片和/或止挡元件具有柔性而使得它们在装配期间由于其弹性变形而向壁施力,能改善所述夹紧、。

28、通过一种包括所述组件的车灯(例如汽车灯)也在一定程度上消除现有技术中已知的解决方案的缺点。

29、根据本发明的线缆捆扎件的条带可经由连接部附接至主体,所述连接部是主体的一部分。所述部可包括两个分支,在这两个分支中间有一空间,所述两个分支两者均在一侧连接至主体并且在它们的另一侧连接至条带。使用这样的连接部能为条带-主体连接提供一定的柔性,因此,条带不太可能断开,并且当环圈闭合时连接部能弯曲到一定程度,这有助于紧紧地固定线缆。由于分支,能提供柔性,同时所述部足够宽以沿着线缆长度的较大部分保持线缆,这有助于防止线缆在捆扎件处断裂/急剧弯曲。连接部可替代地或附加地弧曲为使得环圈在闭合时形成在主体旁边。主体的壁则可以是环圈的一部分,并且线缆束能被引导靠近主体所附接的表面。

- 还没有人留言评论。精彩留言会获得点赞!