一种汽车门环的膨胀胶安装结构和车辆的制作方法

本技术涉及汽车车身部件,具体涉及的是一种汽车门环的膨胀胶安装结构和车辆。

背景技术:

1、在汽车制造工艺中,nvh(噪声、振动、舒适性)性能是汽车的重要标准。整车的nvh性能好,有利于减轻行驶过程中乘车人和司机受到的噪音干扰。近年来,随着汽车制造工艺的不断提高和进步,具有密封、隔音、减振、质轻等优点的膨胀材料在汽车nvh领域起到的作用越来越大,各种膨胀材料已经被广泛应用于填充汽车车身旁路的空腔中。膨胀胶作为车身密封需求的主要应用单元,其结构的设计和安装的需求也尤为重要,主要布置在a柱、b柱、c柱或者d柱的上下内腔区域,通过卡接的方式连接到车身金属件上。

2、但是,由于车身各处内腔的形状、大小不同,所以在不同区域内组装的膨胀胶工件的装配方式不同,有的直接卡在车身门槛上,有的卡接装配到a柱加强件上之后还需要用螺钉固定;受限于应用区域的结构形状和空间大小,各区域的膨胀胶工件都需要单独制造,导致汽车车身的装配操作复杂,装配流程长,增加生产的材料成本和时间成本。

技术实现思路

1、本技术提供一种汽车门环的膨胀胶安装结构和车辆,以解决相关技术中车身的多个内腔需要匹配多个种类的膨胀胶工件,导致装配操作复杂,增加生产成本的技术问题。

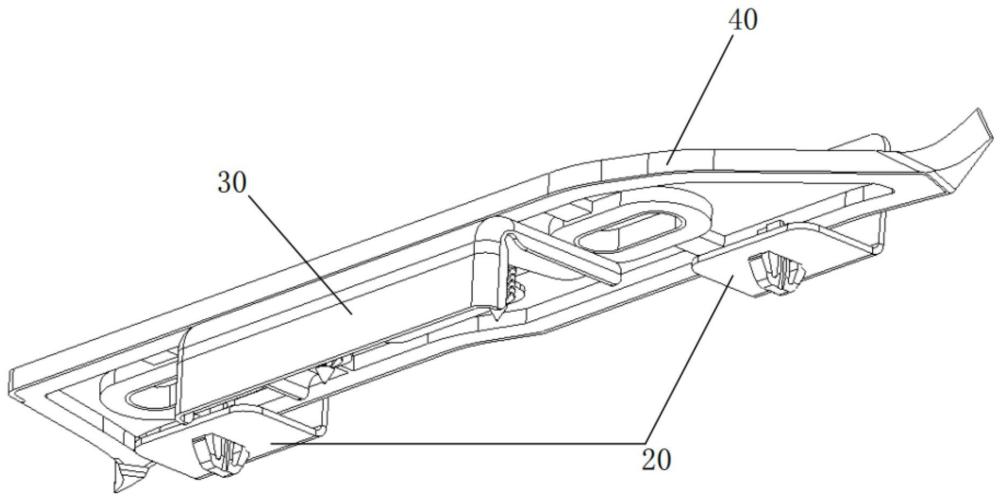

2、本技术第一方面实施例提供一种汽车门环的膨胀胶安装结构,所述汽车门环包括相对设置的车架总成和侧围总成,所述车架总成和所述侧围总成之间形成门环内腔;其中,所述膨胀胶安装结构包括第一支架、第二支架和膨胀胶构件,所述第一支架和所述第二支架相对设置于所述门环内腔的侧壁上;所述第一支架上设有z向装配孔,所述第二支架上设有y向插槽;所述膨胀胶构件一端与所述第一支架连接,沿z向装配至所述z向装配孔内;另一端与所述第二支架连接,沿y向装配至所述y向插槽。

3、根据上述技术手段,通过设置在第一支架和第二支架上组装膨胀胶构件,使得膨胀胶构件不受汽车门环上门环内腔的形状约束,装配固定的方式简单,不论是a柱、b柱、c柱还是d柱,都可以通过y向和z向装配实现快速连接,而且固定效果好,简化了装配操作,加快汽车车身的装配速度,降低生产成本。

4、可选的,所述膨胀胶构件包括支撑骨架、膨胀胶条、第一装配件和第二装配件,所述膨胀胶条设于所述支撑骨架上;所述第一装配件和所述第二装配件均设于所述支撑骨架上背离所述膨胀胶条的一侧;所述第一装配件与所述z向装配孔插接;所述第二装配件与所述y向插槽插接。

5、根据上述技术手段,将膨胀胶条设置在支撑骨架上,以便于固定和电泳,将第一装配件和第二装配件设置在背离膨胀胶条的另一侧,避免与膨胀胶条产生挤压干扰,以方便与第一支架、第二支架装配,提高装配的便利性,同时提高装配精度。

6、可选的,所述第一装配件为一体式螺钉;和/或,所述第二装配件为一体式螺钉。

7、根据上述技术手段,采用一体式螺钉连接第一支架和第二支架,减少零件数量,方便膨胀胶构件与第一支架、第二支架的装配操作,而且一体式螺钉可以在插接安装的同时通过旋进产生挤压力,达到固定的作用,提高膨胀胶构件与第一支架装配的稳定性。

8、可选的,所述第一装配件上包覆有第一填充层,所述第一填充层用于填充所述第一装配件和所述第一支架之间的间隙;和/或,所述第二装配件上包覆有第二填充层,所述第二填充层用于填充所述第二装配件和所述第二支架之间的间隙。

9、根据上述技术手段,通过包覆第一填充层和第二填充层减小装配间隙,使得膨胀胶构件安装结构整体连接稳定。

10、可选的,所述第一填充层为发泡胶层或者橡胶层;和/或,所述第二填充层为发泡胶层或者橡胶层。

11、根据上述技术手段,利用发泡胶层可膨胀的特点制造第一填充层或者第二填充层,可以达到良好的填充缝隙的作用,而且发泡胶层还具有缓冲作用,应用于汽车车身上,在汽车行驶过程中减少振动产生的噪音,减缓冲击,延长膨胀胶安装结构的使用寿命,提高车内环境的舒适度。

12、可选的,所述第二支架包括第二连接部和第二弯折部,所述第二连接部与所述车架总成连接,所述第二弯折部的一侧与所述第二连接部连接,另一侧沿垂直于所述车架总成的内壁的方向延伸;且所述第二弯折部上背离所述车架总成的一侧设有所述y向插槽。

13、根据上述技术手段,将第二支架与车架总成连接,并部分弯折形成第二弯折部,在远离车架总成的一侧设置y向插槽,以便于对接装配膨胀胶构件,可以起到准确对位装配的作用。

14、可选的,所述第二连接部与所述车架总成焊接。

15、根据上述技术手段,焊接连接的稳定性高,有利于第二支架与车架总成保持长久的稳定连接的效果,可在门环内腔中长期使用。

16、可选的,所述y向插槽的形状为喇叭形,沿背离所述第二连接部的方向,所述y向插槽的宽度逐渐增大。

17、根据上述技术手段,喇叭形的插槽方便对位,有利于膨胀胶构件顺利插入到y向插槽的尾端,实现稳定可靠的装配效果。

18、可选的,所述y向插槽朝向所述第二连接部的端部的宽度值大于所述第二装配件的直径值,且差值范围为0-2mm。

19、根据上述技术手段,设置y向插槽的端部宽度比第二装配件的直径略大,第二装配件可径直插入到y向插槽中,与y向插槽接触紧密,从而提高第二装配件与第二支架的装配精度。

20、可选的,所述第二弯折部的宽度为所述膨胀胶构件的宽度的1/2-3/4。

21、根据上述技术手段,膨胀胶构件通过第一装配件和第二装配件组装到第一支架和第二支架上,第一支架和第二支架还起到承载膨胀胶构件的作用,因此第二弯折部设置合适的宽度可以更加稳定地支撑膨胀胶构件,使得膨胀胶构件在电泳过程中保持稳定,不易被冲击击落,而且装配到车身上使用时也可以提高稳定性。

22、可选的,所述第一支架包括第一连接部和第一弯折部,所述第一连接部与所述侧围总成连接,所述第一弯折部与所述第一连接部连接,沿垂直于所述侧围总成的内壁的方向设置;所述z向装配孔设于所述第一弯折部上。

23、根据上述技术手段,将第一支架与侧围总成连接,并部分弯折,凸出至门环内腔中的部分与膨胀胶构件装配,第一连接部起到稳定支撑的作用,第一弯折部起到稳定连接的作用,使膨胀胶构件与第一支架连接的一侧可悬空设置在门环内腔中,减少与侧围总成的接触和碰撞。

24、可选的,所述第一连接部与所述侧围总成焊接。

25、根据上述技术手段,焊接连接的稳定性高,连接牢固,使用寿命长,有利于将第一支架固定在门环内腔中长期使用。

26、可选的,所述y向插槽设有多个,多个所述y向插槽沿所述第二支架的边缘间隔设置。

27、根据上述技术手段,设置多个y向插槽,增加膨胀胶构件与第二支架的接触点位,有利于提高装配的稳定性。

28、可选的,所述z向装配孔设有多个,多个所述z向装配孔间隔设置在所述第一支架上。

29、根据上述技术手段,增加膨胀胶构件与第一支架的接触点,使得膨胀胶构件与第一支架装配更加稳定,有利于长期使用。

30、可选的,所述第一支架设有多个,多个所述第一支架线性排布在所述门环内腔的侧壁上。

31、根据上述技术手段,通过灵活设置第一支架,避免受门环内腔的形状的影响,使得膨胀胶安装结构可灵活适用于多个腔室空间,增加膨胀胶安装结构的使用便利性。

32、本技术第二方面实施例提供一种车辆,其中,包括如上任一所述的汽车门环的膨胀胶安装结构。

33、根据上述手段,通过在车辆上设置汽车门环的膨胀胶安装结构,有利于在保证稳定性的基础上简化车辆的车身组装工艺,缩短产品生产周期,降低生产成本。

34、本技术的有益效果:本技术公开的汽车门环的膨胀胶安装结构装配在车架总成和侧围总成之间,组装时根据门环内腔的形状灵活选择第一支架和第二支架的位置,然后组装膨胀胶构件,通过y向和z向装配实现快速连接,装配完成后膨胀胶构件在三维空间中被约束,保持稳定,以便于在后续电泳过程中继续维持稳定,不会脱落。可见,本技术公开的膨胀胶安装结构装配方式简单灵活,可适应汽车车身上的多个内腔,装配流程短,连接牢固,不易松动,便于进行电泳工序,使得汽车车身的装配工作可以高效、稳定地进行,有利于缩短车辆生产周期,节省生产成本。

- 还没有人留言评论。精彩留言会获得点赞!