一种碳纤维复合材料的汽车线路安装结构的制作方法

本发明属于汽车线路安装,尤其涉及一种碳纤维复合材料的汽车线路安装结构。

背景技术:

1、汽车线路顾名思义就是汽车内的线路,随着现如今汽车的智能化发展,其内部存在大量的线路,汽车线路主要包括电源系统线路、起动系统线路、点火系统线路、照明系统线路、信号系统线路、信息显示系统线路和辅助电气系统线路等。这些线路都需要经过点火开关才能正常工作,并通过专用线接入,以确保电器设备能够得到稳定的电源供应,这些线路一般都安装在汽车壳体的线槽内,对于汽车线路进行安装定位时,需要应用到安装结构对于安装后的线路进行固定与定位。

2、中国专利(cn204109934u)公开了一种碳纤维复合材料汽车线路安装结构,在碳纤维复合材料汽车的车身底盘内预埋设置数个线束走线槽及空气管道槽,不同功能控制线束安装在不同线束走线槽中,线束走线槽与空气管道槽相互独立;同时,在车身前后侧部预埋设置数个竖向线束走线槽;控制电柜安装在车身尾部;仪表盘控制线束从控制电柜下方进入车身后侧部竖向线束走线槽,然后进入车身底盘线束走线槽,由车身前部竖向走线槽至仪表盘;灯光及空调控制线束从车身前侧部竖向线束走线槽,上行至车身顶盖通风管道中,由顶盖通风管道至车身后侧部竖向线束走线槽,下行至控制电柜。该结构实现空气管道与电缆分离,避免造成接线中对线缆的损伤,同时使走线美观整齐、利于维护。现如今的汽车线路安装结构虽然能够实现对于汽车线路的安装,但其内并未设置有线路平整组件与线束卡位组件,在将线束安装在线槽内,无法快速对于线束进行进一步的平整处理与养护,从而无法保证线束全段全部卡入线槽内,无法保证线路的安装效果,同时当汽车线路发生自燃情况时,无法避免火焰的快速传导,引发重大火灾,整体结构应用效果不佳,为了解决上述问题,亟待需要一种碳纤维复合材料的汽车线路安装结构。

技术实现思路

1、本发明的目的在于:为了解决现如今的汽车线路安装结构虽然能够实现对于汽车线路的安装,但其内并未设置有线路平整组件与线束卡位组件,在将线束安装在线槽内,无法快速对于线束进行进一步的平整处理与养护,从而无法保证线束全段全部卡入线槽内,无法保证线路的安装效果,同时当汽车线路发生自燃情况时,无法避免火焰的快速传导,引发重大火灾,整体结构应用效果不佳的问题,而提出的一种碳纤维复合材料的汽车线路安装结构。

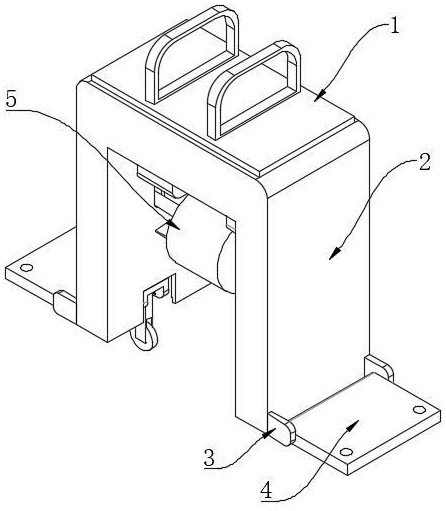

2、为了实现上述目的,本发明采用了如下技术方案:一种碳纤维复合材料的汽车线路安装结构,包括线路安装架,所述线路安装架的顶部固定安装有顶盖板,所述线路安装架的底部两侧外壁上均固定安装有侧安装片,所述侧安装片的一侧通过转轴转动安装有定位连接板,所述线路安装架的壳腔内滑动安装有线束卡位组件,线束卡位组件用于未安装线束的定位,所述线束卡位组件关于线路安装架的纵向中心面对称设置有两个,两个线束卡位组件之间设置有线路平整组件,线路平整组件用于安装后线束的压覆平整处理,所述线路平整组件一侧位于线路安装架的上方底面设置有线路分隔组件,线路分隔组件用于线束的自动分隔。

3、作为上述技术方案的进一步描述:

4、所述线束卡位组件包括内置移动滑块,所述内置移动滑块的顶部固定安装有两个连接弹簧,所述连接弹簧的顶端与线路安装架的顶面内壁固定连接,所述内置移动滑块的底面纵向固定安装有底安装轴。

5、作为上述技术方案的进一步描述:

6、所述底安装轴的底端固定安装有底安装件,所述底安装件的内部转动安装有安装转动轴,所述安装转动轴的外部固定安装有扭力弹簧与安装底架。

7、作为上述技术方案的进一步描述:

8、所述扭力弹簧的一端与底安装件的侧壁固定连接,所述安装底架的内侧固定安装有卡位轮,所述安装底架与底安装件之间设置有定位销,所述线路安装架的底部设置有安装底槽,所述线路安装架的一侧外表面上设置有侧通槽。

9、作为上述技术方案的进一步描述:

10、所述线路平整组件包括轴套,所述轴套固定安装在内置移动滑块的一侧外壁上,所述线路安装架的内侧表面上设置有行程槽,所述轴套与行程槽之间滑动连接。

11、作为上述技术方案的进一步描述:

12、所述轴套的内部转动安装有安装轴,所述安装轴的外部固定安装有外触压板,所述安装轴的一端固定安装有线路平整辊轮,所述轴套与安装轴关于线路平整辊轮的纵向中心面均对称设置有两个。

13、进一步的,通过配套设置有线束卡位组件与线路安装架,在线束未安装时,将线束卡入线路安装架的内侧,使线束的上表面与线路平整辊轮接触,此时拆下安装底架与底安装件之间的定位销,此时扭力弹簧控制安装转动轴旋转,此时安装底架与卡位轮可偏转一定角度,对于线束的底部两侧进行支撑,使该安装结构套装在线束上,在线束上安装若干个该结构后,可将线束进行存放,此时线束不会与放置面接触,移动线束时,能够对于线束产生良好的保护效果,在安装线束时,将该结构移动至线槽正上方,使线束位于线槽上方,此时向下按压该结构,此时线束与线路平整辊轮可同时受到挤压,线路平整辊轮可上移,此时可同时驱使内置移动滑块上移,拉动安装底架与卡位轮上移,直至将卡位轮收入线路安装架内,此时线束也被压入线槽内,定位连接板也可与安装面贴合,将线束卡入线槽后,可往复移动该结构,使线路平整辊轮循环在线束上移动,线路平整辊轮能够实现对于线束的持续压覆平整处理,将未完全卡入线槽内的线束进行有效卡入,平整处理后,将该结构定位安装在汽车壳体上,完成对于线束的最终定位,通过该设计,不仅能够在线束未安装时,对于线束产生良好的保护作用,还能够快速实现对于线束的安装,同时实现对于线束的同步往复平整处理,从而避免线束某些区域未完全安装至线槽内的情况发生,大大提高了整体的结构的使用效果。

14、作为上述技术方案的进一步描述:

15、所述线路安装架的两侧内壁上均设置有线束保护剂储存组件,线束保护剂储存组件用于保护剂的存储与释放,所述线束保护剂储存组件包括储料囊,所述储料囊的一侧外壁上设置有导料管,所述导料管位于线路平整辊轮的上方,所述储料囊位于外触压板的上方。

16、作为上述技术方案的进一步描述:

17、所述线路分隔组件包括安装外套,所述安装外套固定安装在线路安装架的上方底面上,所述安装外套的内部固定安装有内置热膨胀料块,所述内置热膨胀料块的顶面上固定安装有多个穿刺针。

18、作为上述技术方案的进一步描述:

19、所述内置热膨胀料块的底面上固定安装有线路分隔板,所述线路分隔板与安装外套均采用的为碳纤维复合材料。

20、作为上述技术方案的进一步描述:

21、所述线路安装架的顶部壳腔内设置有高压存料气囊,所述高压存料气囊的内部设置有高压二氧化碳与灭火颗粒物,所述线路安装架的底面上设置有若干个底导料孔,所述线路安装架的底面设置有穿孔,所述穿刺针的一端位于穿孔内,所述穿刺针位于高压存料气囊的正下方。

22、综上所述,由于采用了上述技术方案,本发明的有益效果是:

23、本发明中,通过配套设置有线束卡位组件与线路安装架,在线束未安装时,将线束卡入线路安装架的内侧,使线束的上表面与线路平整辊轮接触,此时拆下安装底架与底安装件之间的定位销,此时扭力弹簧控制安装转动轴旋转,此时安装底架与卡位轮可偏转一定角度,对于线束的底部两侧进行支撑,使该安装结构套装在线束上,在线束上安装若干个该结构后,可将线束进行存放,此时线束不会与放置面接触,移动线束时,能够对于线束产生良好的保护效果,在安装线束时,将该结构移动至线槽正上方,使线束位于线槽上方,此时向下按压该结构,此时线束与线路平整辊轮可同时受到挤压,线路平整辊轮可上移,此时可同时驱使内置移动滑块上移,拉动安装底架与卡位轮上移,直至将卡位轮收入线路安装架内,此时线束也被压入线槽内,定位连接板也可与安装面贴合,将线束卡入线槽后,可往复移动该结构,使线路平整辊轮循环在线束上移动,线路平整辊轮能够实现对于线束的持续压覆平整处理,将未完全卡入线槽内的线束进行有效卡入,平整处理后,将该结构定位安装在汽车壳体上,完成对于线束的最终定位,通过该设计,不仅能够在线束未安装时,对于线束产生良好的保护作用,还能够快速实现对于线束的安装,同时实现对于线束的同步往复平整处理,从而避免线束某些区域未完全安装至线槽内的情况发生,大大提高了整体的结构的使用效果。

24、本发明中,通过在内配套设置有线束保护剂储存组件,在移动该结构时,线路平整辊轮会同步旋转,此时安装轴可带动外触压板同步旋转,旋转的外触压板可对于线束保护剂储存组件产生循环触压,储料囊内的线束保护剂可通过导料管导出,洒落至线路平整辊轮上,再通过旋转的线路平整辊轮传导至线束上,由于线束保护剂由阻燃剂与润滑剂组成,从而能够对于安装后的线束产生良好的保护效果,通过该设计,能够在对于线束进行平整处理的同时实现对于线束的养护与保护处理,能够大大提高线束后续使用的安全性与使用寿命。

25、本发明中,通过配套设置有高压存料气囊与线路分隔组件,在安装后的线路发生自燃时,靠近起火点最近的安装结构可最先感受到高温,温度会传输至线路分隔组件的内置热膨胀料块内,此时内置热膨胀料块可发生膨胀与扩张,此时穿刺针会向上位移,同时线路分隔板可向下位移,线路分隔板向下位移时,能够正好卡在安装的电缆的上方,从而实现对于冗长电缆的分段与阻隔,向上位移的穿刺针会扎穿高压存料气囊,高压存料气囊内储存的高压二氧化碳与灭火颗粒物可瞬间爆膨,二氧化碳气体能够实现对于起火点的扑灭效果,同时灭火颗粒物也会广泛铺撒在起火点上,起到对于火焰的控制效果,同时线路分隔板能够有效避免火焰向其他的线束段进行传导,通过该设计,能够在线束发生自燃时,自动启动预警处理机制,实现对于线束的隔断,避免火焰的传导,同时能够对于火焰进行控制与扑灭,从而大大降低线束自燃时产生的危害,大大提高了该结构的实际应用效果与功能性。

- 还没有人留言评论。精彩留言会获得点赞!