一种分布式电子机械制动装置和方法

本发明涉及一种分布式电子机械制动装置和方法,属于机械。

背景技术:

1、在现代车辆制动技术领域,电子机械制动(electro-mechanical braking,emb)日益受到关注。此外,随着车辆技术的进步和对制动性能要求的提高,分布式制动系统逐渐成为研究的热点。不同于传统集中式制动系统,分布式制动系统将制动力的生成和控制分散到车辆的各个轮胎,使得制动力分配更加灵活和精确。这有助于提高车辆的操控稳定性,并允许实现更多的制动策略,如选择性制动或制动力矢量控制。但同时,这也意味着每个轮胎都需要独立的emb模块,加大了系统的复杂性和控制挑战。

2、尽管如此,在现行的emb系统设计中,驻车制动过程对制动电机的持续运作有一定的依赖性。长时间运作可能会暴露电机于潜在的故障和断电风险。同时制动系统的摩擦片和制动盘在使用一段时间后会出现磨损现象,使得制动间隙会变大。因此,电机的转角较初始状态要发生改变,需要对磨损量进行补偿控制,否则制动力无法达到所需程度。这一制约因子对于车辆在驻车状态下的安全稳定性可能带来严重挑战。因此,针对电子机械制动系统,特别是分布式制动系统的可靠性进行深入研究与优化,显得至关重要。

技术实现思路

1、本发明目的在于针对上述现有技术的缺陷和不足,提出了一种分布式电子机械制动装置和方法,该装置通过电磁与弹簧控制吸合的多片摩擦片来实现驻车制动,很好地解决了主电机在驻车制动过程中长时间通电导致电机过热或失效的问题。在执行端活塞与运动转换装置之间设置了力传感器实现制动力的控制与间隙补偿,以解决磨损后制动力不足的问题。

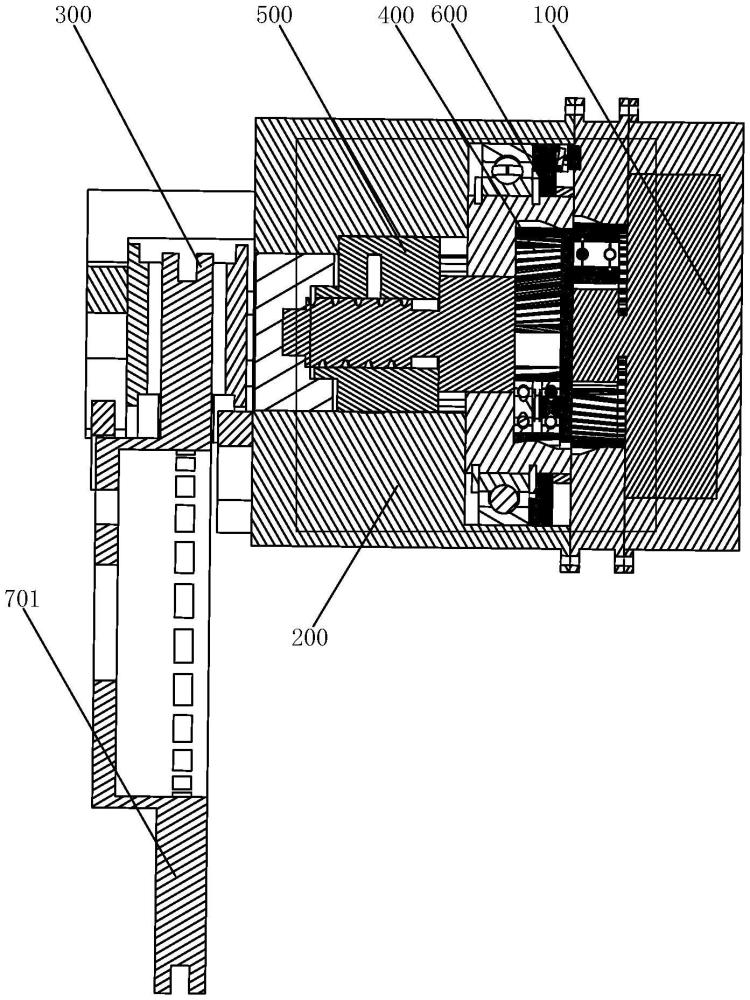

2、本发明解决其技术问题所采用的技术方案是:一种分布式电子机械制动装置,该装置包括驱动组件100、传动组件200、卡钳制动组件300、行星减速器装置400、运动转换装置500、驻车制动单元600、制动盘701和监测与控制单元800。驱动组件100包括电机101,电机位置传感器102。

3、电机101是一个圆柱形交流或直流电机,具有壳体、定子和传递扭矩的转子及输出轴,输出轴连接在内转子上,电机的末端的设置有电机位置传感器102,电机101壳体外侧有一个法兰盘结构,法兰盘上均匀分布的螺栓连接孔,输出轴采用的是齿轮轴结构形式。

4、传动组件200包括行星减速器装置400,运动转换装置500和驻车制动单元600。其中行星减速器装置400包括固定齿圈201,行星架202,运动齿圈203,轴承一204,卡簧一205,卡簧二206,轴承二207,轴承三208,卡簧三209,卡簧四(210),外行星齿轮211,内行星齿轮212。

5、固定齿圈201是一个空心的圆柱体,中空部分形成了空腔一,在固定齿圈201内侧圆分布着外行星齿轮211,在固定齿圈201左右端面两侧各有一个法兰盘结构,法兰盘上均匀的分布着螺纹孔,在固定齿圈201左端面有一个矩形凹槽一。

6、行星架202是一个镂空圆盘结构,外径小于固定齿圈201的内径在行星架的左右侧面上各均布有3个凸出的圆柱,3个圆柱所形成节圆与镂空圆盘同心。

7、运动齿圈203是内侧面具有2个台阶的阶梯结构空心圆柱体,由左至右直径依次增大的圆柱面一、圆柱面二,圆柱面一和圆柱面二之间为端面一形成轴肩结构并形成空腔二,外端面上有两个有一段间隔的环形凹槽;补充多片摩擦片凹槽结构,运动齿圈203外侧面均匀分布有n(n≥1)个半圆柱凸台,半圆柱凸台沿着运动齿圈203的轴向方向。将行星架202的外侧面位于固定齿圈201的空腔一内,内侧面位于运动齿圈203的空腔二内,在行星架的外侧面的3个圆柱上都安装有轴承和外行星轮,具体地每个外行星轮的内圈与轴承的外圈相紧固,每个轴承的内圈与行星架的外侧面的圆柱相紧固,每个轴承外端与圆柱之间用卡簧进行固定;同样的在行星架的内侧面的3个圆柱上都安装有轴承和内行星轮,紧固方式与外行星架的外侧部分结构一致。

8、行星架202上的外行星轮一、外行星轮二、外行星轮三均与固定齿圈201啮合;行星架202上的内行星轮一、内行星轮二、内行星轮三均与运动齿圈203啮合,具体地:卡簧三209安装在行星架202轴上右侧的环形凹槽上,卡簧四210安装在行星架202轴上左侧的环形凹槽上,轴承四208左端面与行星架202右端面接触,轴承三208右端面与卡簧三209左侧接触,使得轴承三208可以固定住,轴承二207左端面与卡簧三209右侧接触,轴承二207右端面与从而使轴承三208可以固定住,轴承三208和轴承二207的外端面与固定齿圈201接触,在行星架202的每一个轴上都有和轴承二207、轴承三208、卡簧三209、卡簧四210、外行星齿轮211一样的结构并以相同的方式进行装配,在行星架202内侧的内行星齿轮212与运动齿圈203内侧的内齿圈相互配对,行星架202外侧的外行星齿轮211与固定齿圈201内侧的内齿圈相互配对,固定齿圈一201安装在行星架202外侧,卡簧一205安装在运动齿圈二203的圆柱面三上左侧的环形凹槽上,卡簧二206安装在运动齿圈二203的圆柱面三上右侧的环形凹槽上,卡簧一205和卡簧二206将轴承1204固定住。运动转换装置500包括运动齿圈203,运动滑块501,回位弹簧502,位移传感器503,旋转丝杆504,力传感器505。

9、旋转丝杆504是一个具有2个台阶的实心细长轴,圆柱台阶一高于圆柱台阶二,在圆柱台阶一上有着一段螺纹或滚珠丝杆,圆柱台阶二紧固于运动齿圈203的圆柱面一内。运动滑块501是一个空心圆柱体螺帽结构,在运动滑块501外侧面均匀分布有n(n≥1)个半圆柱凸台,半圆柱凸台沿着运动滑块501的轴向方向。当旋转丝杆504的圆柱台阶一上采用螺纹结构时,则运动滑块501内端面上分布着螺纹,运动滑块501内侧面的螺纹与旋转丝杆504的圆柱台阶一上的螺纹配合安装;当旋转丝杆504的圆柱台阶一上采用滚珠丝杆结构时,则运动滑块501内端面上也设置内滚珠道,并在旋转丝杆504的圆柱台阶一和运动滑块501内端面之间设置有滚珠;

10、运动滑块501与旋转丝杆504之间的轴向相对运动距离为l,位移传感器503安装在运动滑块501上用于监测运动滑块501与旋转丝杆504之间的相对运动位置关系。力传感器505安装在运动滑块501的外端面上。回位弹簧502穿过运动滑块501,位于运动滑块501的半圆柱凸台的外侧,回位弹簧502的内端固定在运动滑块501的内端面上。驱动组件100,行星减速器装置400,运动转换装置500形成主动力装置,其中运动转换装置500在内侧,行星减速器装置400在中间,驱动组件100在外侧;具体地:运动转换装置500的旋转丝杆504的圆柱台阶二紧固于行星减速器装置400内侧的运动齿圈203的圆柱面一内,运动滑块501的初始安装位置在靠近运动齿圈203的一侧;驱动组件100的电机101的输出齿轮轴与行星架202上的外行星轮一、外行星轮二、外行星轮三相啮合。驻车制动单元600包括:驻车电磁开关601,驻车线圈定子602,驻车线圈动子603,拨叉604,驻车摩擦片605,压盘606,驻车回位弹簧607。驻车线圈定子602是一个空心圆柱体,空心圆柱体区域为空腔一,在圆柱体内部缠绕的有电磁线圈,线圈的外侧包裹的有磁钢等励磁材料在驻车线圈定子602的圆柱体是外侧有矩形凸台二,矩形凸台二内侧有一个圆柱形凸台一。

11、驻车线圈动子603是一个圆柱体,驻车线圈动子603的圆柱体外端设有一个较小的圆柱体二,在圆柱体二的外侧设有一个环形凹槽,圆柱体间隙安装于驻车线圈定子602的空腔一中。

12、拨叉604是一个实心矩形,拨叉604的头部有圆孔一,中间位置处有一个圆孔二;拨叉604的圆孔一安装于驻车线圈动子603的环形凹槽内,拨叉604的圆孔二安装于驻车线圈定子602圆柱形凸台一上。

13、驻车摩擦片605是一个环形摩擦片。

14、压盘606是一个空心圆柱体,在压盘606内侧有一个环形凹槽,外侧有一个环形凹槽,在环形凹槽外有一个圆形凹槽二。

15、运动齿圈203外侧面的外端设有下凹的台阶面。

16、驻车摩擦片605的内侧面的上部安装在压盘606的环形凹槽内,驻车摩擦片605的内侧面的下部安装在运动齿圈203下凹的台阶面的端面上;驻车回位弹簧607安装在压盘606的圆形凹槽二的右端面,驻车回位弹簧607右端面和拨叉604的上端部铰接。

17、卡钳制动组件300包括卡钳体301,活塞302,摩擦片一303,摩擦片二304,导向销305,夹钳306,活塞密封圈307。

18、卡钳体301是一个空心圆柱体一,卡钳体301的内侧面具有2个台阶的阶梯凹槽结构,由左至右为内径依次增大的圆柱面一、圆柱面二、圆柱面三,圆柱面一和圆柱面二之间为端面一并形成轴肩结构,形成了圆柱空腔一,圆柱面二和圆柱面三之间为端面二并形成轴肩结构,形成了空腔二,在圆柱面二内侧的四周均匀分布有n(n≥1)个矩形凹槽,在空心圆柱体左侧有一个相嵌的弧形凸台一,弧形凸台一中间有一个凹槽,在弧形凹槽一左右两侧各有一个凸台,在每个凸台上都有一个直径与凸台宽度一样的半圆,在这两个半圆中间各一个圆孔分别叫圆孔一和圆孔二,在弧形凸台左侧有一个直径与弧形凸台一相同但是更长的弧形凸台二,在弧形凸台二下侧有一个弧形凹槽一,弧形凸台二右端面和空心圆柱体左端面形成空腔三。

19、活塞302是一个实心圆柱体,在实心圆柱体右侧有一个圆柱形凹槽,活塞外侧面设有密封圈凹槽。

20、摩擦片一303由两个弧形凸台构成分别为弧形凸台一和弧形凸台二,弧形凸台一和弧形凸台二重叠在一起,弧形凸台一尺寸小于弧形凸台二,弧形凸台中间有一个矩形凹槽,在弧形凸台二左右两侧有一个矩形凸台。

21、摩擦片二304外形与摩擦片一303外形相同,有着形状尺寸一样的弧形凸台三和弧形凸台四,以及相同的矩形凸台。

22、导向销305是一个实心圆柱体一,在实心圆柱体右侧有一个直径大于实心圆柱体一的实心圆柱体二,在实心圆柱体二右侧有一个直径小于实心圆柱体二的实心圆柱体三,在实心圆柱体三右侧有一个直径和实心圆柱体二相同的实心圆柱体四。

23、夹钳306是一个弧形凸台一,在弧形凸台两侧有一个横向的矩形凸台分别为矩形凸台一和横向矩形凸台二,在弧形凸台两侧各有一个圆心在横向矩形凸台上侧的空心圆柱体分别为空心圆柱体一和空心圆柱体二,在左右两侧各有一个宽度小于横向矩形凸台的长度并垂直于横向矩形凸台的纵向矩形凸台分别为纵向矩形凸台一和纵向矩形凸台二,两侧都有在纵向矩形凸台与横向矩形凸台间隔一段距离,形成矩形凹槽一和矩形凹槽二,有一个上端面垂直于纵向矩形凸台的梯形凸台分别为梯形凸台一和梯形凸台二,在矩形凸台下侧有一个半圆形凸台,半圆形凸台等高度高于矩形凸台以及弧形凸台,在半圆形凸台中各有一个圆形凹槽分别为圆形凹槽一和圆形凹槽二,在半圆形凸台左侧有着与横向矩形凸台、纵向矩形凸台以及梯形凸台形状一样的凸台且左右呈对称结构,形成矩形凹槽三和矩形凹槽四,分别为横向矩形凸台三、横向矩形凸台四、纵向矩形凸台三、纵向矩形凸台四、梯形凸台三、梯形凸台四,在横向矩形凸台三和横向矩形凸台四左侧各有着体积更小的横向矩形凸台,分别为横向矩形凸台五和横向矩形凸台六,且横向矩形凸台五和横向矩形凸台六与横向矩形凸台三和横向矩形凸台四上端面平行,在横向矩形凸台五和横向矩形凸台六之间有一个弧形凸台二。

24、导向销305穿过卡钳体301的圆孔,导向销305插入夹钳306的圆形的凹槽内,将夹钳306与卡钳体301连接在一起,摩擦片一303两侧的矩形凸台安装在矩形凹槽一和矩形凹槽二,摩擦片一303的弧形凸台二右端面与夹钳306右端面平行,摩擦片二304两侧的矩形凸台安装在矩形凹槽三和矩形凹槽四,摩擦片二304的弧形凸台四左端面与夹钳306左端面平行,从而使得摩擦片一303、摩擦片二304以及夹钳306安装在卡钳体301的空腔三内,刹车盘307夹持在摩擦片一303和摩擦片二304之间,活塞302外侧面与卡钳体301圆柱面三接触,活塞密封圈307设置活塞302的活塞密封圈凹槽和钳体301圆柱面三之间,在活塞302左端面与卡钳体301空心圆柱体左侧端面平行。

25、传动组件200安装于卡钳制动组件300和驱动组件100之间,具体包括:

26、电机101的电机轴上的齿轮与行星架202外侧的外行星轮一、外行星轮二、外行星轮三相互配合;电机101左侧的法兰盘和固定齿圈201右侧的法兰盘通过螺栓连接,将传动组件200和驱动组件100固定连接。

27、运动滑块501穿过卡钳体301空腔体一,并且运动滑块501的外侧的凸台与卡钳体301圆柱面二上的凹槽相互配合;回位弹簧502的外端连接于卡钳体301的端面一;运动滑块501通过外端面上的力传感器505与卡钳制动组件300的活塞302的圆柱形凹槽刚性连接,力传感器505监测制动力;运动齿圈203安装在卡钳体301的空腔二里,轴承206的外圈端面与卡钳体301的圆柱面三接触;使用螺栓通过卡钳体301法兰盘和固定齿圈201左侧的法兰盘接触,实现传动组件200安装与卡钳制动组件300固定连接。

28、驻车制动单元600安装在传动组件200的固定齿圈201和卡钳体301,且在运动齿圈203的外侧,其中压盘606左端面与卡钳体301的轴肩端面固连。

29、在驻车线圈定子602电磁线圈的作用下,驻车线圈动子603可以在驻车线圈定子602的空腔一中伸缩运行;拨叉604在驻车线圈动子603的驱动作用下绕着驻车线圈定子602圆柱形凸台一转动;拨叉604的下端推动驻车摩擦片605压紧压盘606和运动齿圈203,实现驻车摩擦片605锁止运动齿圈203与卡钳体301。

30、制动盘701的安装于卡钳制动组件300的摩擦片一303和摩擦片二304之间。

31、如图4和图9所示的监测与控制单元800包括车轮制动控制器801,电机位置传感器103,位移传感器503,力传感器505,驻车电磁开关601。

32、本发明还提供了一种分布式电子机械制动装置的工作方法,具体包括如下:

33、步骤1:行车制动过程:当踩下制动踏板后,车轮制动控制器801接收到整车控制器的制动信号后,控制电机101转动,电机101动力传输到行星减速器装置400,行星减速器装置400对电机101传入动力进行减速增扭后传入运动转换装置500,运动转换装置500将行星减速装置400的转动改变为运动滑块501的直线运动,运动滑块501进一步推动活塞302直线运动从而驱动摩擦片一303和摩擦片二304压紧到制动盘701,驱动侧摩擦片一303与制动盘701间隙消除后,卡钳体301沿导向销305反向运动,卡钳体301驱动另一侧摩擦片二304压紧到制动盘701,最终实现制动力的施加。

34、步骤2:行车制动释放过程:当车轮制动控制器801不再接收到整车控制器的制动信号后,控制电机101反转转动,并驱动运动转换装置500回到初始位置,活塞302也回车到初始位置,制动盘701和摩擦片一303和摩擦片二304之间获得制动间隙;若控制电机101出现掉电而没有进行反转时,回位弹簧502推动运动滑块501回退,从而消除制动盘701和摩擦片一303和摩擦片二304之间制动力,获得少许制动间隙。

35、步骤3:已经进行行车制动的驻车制动控制。

36、当进行行车制动时,驻车电磁开关601开启,驻车线圈定子602开始工作,导致驻车线圈动子603向右移动,此时,驻车回位弹簧607受到伸展力的作用,并压迫拨叉604使其逆时针旋转。拨叉604的下端部分则进一步压迫摩擦片605,摩擦片605进而对压盘606施加压力,压盘606再对运动齿圈203产生挤压作用,导致运动滑块501稳固地停留在当前位置。此时,电机将失去电源供给,从而实现对电机的保护。

37、步骤4:未进行行车制动的驻车制动控制。

38、当未进行行车制动时,驻车电磁开关601关闭,驻车线圈定子602停止工作,导致驻车线圈动子603向左移动,此时,驻车回位弹簧607受到挤压的作用,而拨叉604则顺时针旋转回到原位置,不再受到压力,拨叉604的下端部分与摩擦片605分离,解除了对压盘606的压力,这样,运动滑块501得以恢复原位,制动过程结束。

39、步骤5:电机位置的闭环控制。

40、通过电机位置传感器102,我们得以获取电机101的实际转角。我们将所测得的实际转角与期望转角进行比较,计算二者之间的差距。如果实际转角未能达到期望转角,电机101将继续运转,使得电机101实际转角立即达到或超过期望转角,这个过程不断重复直到消除实际转角与期望转角之间的差距,实现对电机101转速的闭环控制。

41、步骤6:活塞位移量的闭环控制。

42、通过位移传感器,我们能够实时监测运动滑块501与旋转丝杆504的相对位置,将所测得的实际位置与期望位置进行比较,如果实际位置未能达到期望位置,计算二者之间的差距,随后,驱动电机101继续工作,使得实际位置立即达到或超过期望位置,这个过程不断重复直到消除实际位置与期望位置之间的差距,这样,就实现对运动滑块501与旋转丝杆504相对位置的精确控制。

43、步骤7:制动器制动力的闭环控制。

44、力传感器负责监测运动滑块501产生的制动力。将所测得的制动力与期望值进行比较,如果实际制动力未能达到期望制动力,计算二者之间的差距。随后,驱动电机101将继续工作,使得运动滑块501继续向前推动。这样,实际制动力立即达到或超过期望制动力。这个过程将不断重复,直到消除实际制动力与期望制动力之间的差距。通过这种方式,确保运动滑块501能够实现对活塞302的推动作用。

45、步骤8:当出现摩擦片磨损后的补偿控制。

46、当电机工作时,运动滑块501运动到预计位置与活塞没有力的接触,电机应当继续工作直到运动滑块501与活塞有力的接触,电机记录下当前工作状态,并在下一次进行制动时按记录下的运动状态进行工作,若运动滑块501与活塞已经有力的接触,但是活塞与摩擦片没有力的接触,电机则继续进行工作直到活塞与摩擦片有力的接触,电机记录下当前状态,并在下一次进行制动时按记录下的运动状态进行工作。

47、有益效果:

48、1、本发明能够通过电磁与弹簧控制吸合的多片摩擦片用于锁止减速装置中运动齿圈对车辆进行驻车制动,很好地解决了主电机在驻车制动过程中长时间通电导致电机过热或失效的问题。

49、2、本发明采用渐开线少齿差行星减速装置具有小体积、轻重量和大速比特性,能适应多变转速与负载,且优化了齿轮应力分布。

50、3、本发明采用了电机端旋转变压器、运动转换装置部分的位移传感器和执行端的力传感器综合实现了制动力的控制与间隙补偿。

- 还没有人留言评论。精彩留言会获得点赞!