基于空调控制模块的充电冷却控制方法、系统、设备及存储介质与流程

本技术属于新能源汽车充电领域,具体涉及一种基于空调控制模块的充电冷却控制方法、系统、设备及存储介质。

背景技术:

1、随着我国新能源汽车的快速发展和汽车产品消费的升级换代,消费者对新能源汽车的可靠性和方便性提出了更高要求,新能源汽车大功率充电站的建设越来越多,充电模块功率也越来越高。因此在快充时电池包的降温和驾驶舱的制冷都加重了空调电动压缩机的负荷;因此在汽车的开发阶段,采用合适的空调的控制策略对新能源车电池包的降温和提高电动压缩机和空调管的寿命至关重要;

2、现有技术中的新能源汽车在快速充电时,不会对乘员舱进行制冷限制,这就导致如果在快充时打开乘客舱的制冷,将大大增加电动压缩机的负荷,导致电动压缩机排气温度过高,降低压缩机制冷效果,甚至损坏压缩机;导致电池包制冷效果降低,电池包迅速升温,从而降低电池包的使用寿命。

技术实现思路

1、本技术实施例的目的是提供一种基于空调控制模块的充电冷却控制方法、系统、设备及存储介质,能够解决现有技术中的新能源汽车在快速充电时打开乘客舱的制冷,容易导致电池包迅速升温的技术问题。

2、为了解决上述技术问题,本技术是这样实现的:

3、第一方面,本技术实施例提供了一种基于空调控制模块的充电冷却控制方法,该方法包括:

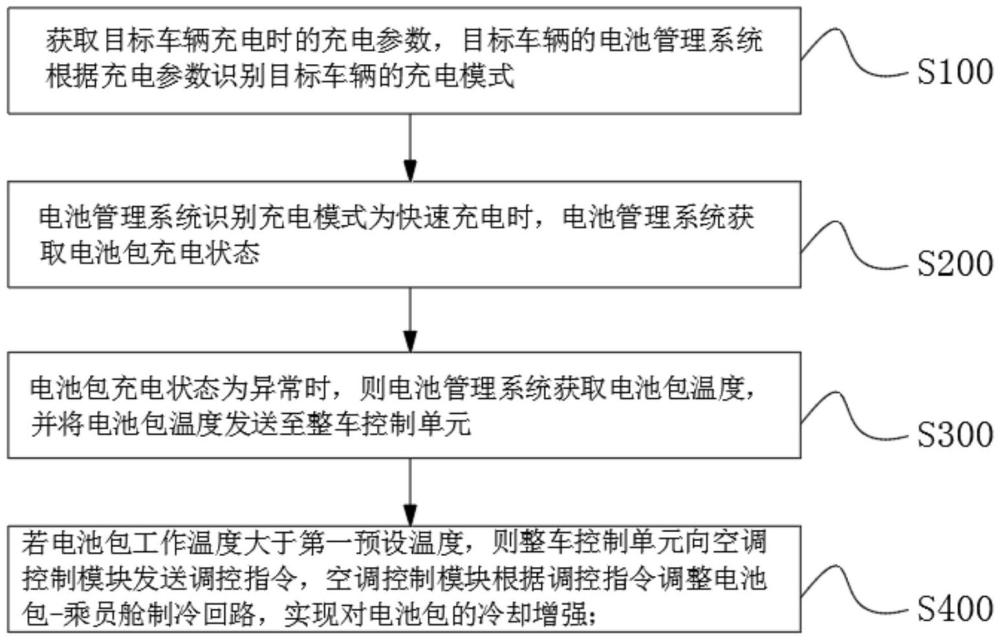

4、获取目标车辆充电时的充电参数,所述目标车辆的电池管理系统根据所述充电参数识别所述目标车辆的充电模式;

5、所述电池管理系统识别所述充电模式为快速充电时,所述电池管理系统获取所述电池包充电状态;

6、所述电池包充电状态为异常时,则所述电池管理系统获取所述电池包温度,并将所述电池包温度发送至整车控制单元;

7、若所述电池包工作温度大于第一预设温度,则所述整车控制单元向所述目标车辆的空调控制模块发送调控指令,所述空调控制模块根据所述调控指令调整电池包-乘员舱制冷回路,实现对所述电池包的冷却增强。

8、作为本技术第一方面的一种可选实施方式,若所述电池包工作温度大于第一预设温度,则所述整车控制单元向所述目标车辆的空调控制模块发送调控指令,所述空调控制模块根据所述调控指令调整电池包-乘员舱制冷回路,具体为:

9、若所述电池包工作温度大于第一预设值且小于或等于第二预设值,则所述整车控制器向所述目标车辆的空调控制模块发送乘员舱制冷限制请求指令,所述空调控制模块根据所述限制请求指令控制所述电池包-乘员舱制冷回路对所述乘员舱制冷进行限制,对所述电池包进行制冷增强;

10、若所述电池包温度大于第二预设值,则所述整车控制器向所述目标车辆的空调控制模块发送乘员舱制冷关闭请求指令,所述空调控制模块根据所述关闭请求指令控制所述电池包-乘员舱制冷回路对所述乘员舱制冷进行关闭,所述电池包接收所述电池包-乘员舱制冷回路中的全部制冷。

11、根据上述可选实施方式,通过将电池包工作温度划分为两个区间,并分别采取不同的冷却策略,可以更加精细地控制电池包的冷却过程,避免过度冷却或冷却不足的情况;在电池包温度较高时,通过限制或关闭乘员舱制冷,确保电池包能够获得足够的冷却资源,降低因过热而引发故障或损坏的风险;在电池包温度不是特别高的情况下,通过限制乘员舱制冷而非完全关闭,可以在一定程度上保持乘员舱内的温度适宜;该方法通过集成整车控制器和空调控制模块,实现了对电池包冷却过程的智能化和自动化管理,无需人工干预即可根据电池包温度自动调整冷却策略;通过合理分配制冷资源,可以确保在电池包需要紧急冷却时,系统能够迅速响应并投入全部制冷能力,从而提升系统的整体效率。

12、作为本技术第一方面的一种可选实施方式,所述空调控制模块控制电池包-乘员舱制冷回路对所述乘员舱制冷进行限制,对所述电池包进行制冷增强,具体为:

13、所述空调控制模块根据所述电池包温度进行阀门关闭度计算,根据所述阀门关闭度计算结果控制所述电池包-乘员舱制冷回路中乘员舱冷却支路的阀门大小;

14、所述空调控制模块根据所述关闭请求指令控制所述控制所述电池包-乘员舱制冷回路对所述乘员舱制冷进行关闭,具体为:

15、所述空调控制模块控制所述电池包-乘员舱制冷回路关闭对所述电池包-乘员舱制冷回路中乘员舱冷却支路的阀门。

16、根据上述可选实施方式,通过根据电池包温度进行阀门关闭度的精确计算,空调控制模块能够实现对乘员舱制冷限制的精确控制;这有助于在确保电池包安全的同时,尽可能减少对乘员舱舒适度的影响;当电池包温度达到危险水平时,空调控制模块能够迅速关闭乘员舱冷却支路的阀门,将全部制冷能力投入到电池包的冷却中;这种快速响应有助于防止电池包因过热而发生故障或损坏,并且能够有效防止电池包和乘员舱同时高强度制冷,而导致的压缩机超载荷运作,最终导致压缩机损坏;通过精确控制阀门关闭度和快速响应电池包温度的变化,系统能够更有效地利用制冷资源;这有助于提升系统的整体效率,降低能耗;智能化管理方式不仅提高了系统的自动化程度,还降低了人工干预的需求;尽管在电池包温度过高时系统会关闭乘员舱制冷,但通过精确控制阀门关闭度和在电池包温度不是特别高时限制乘员舱制冷而非完全关闭,系统能够在一定程度上保持乘员舱内的温度适宜,从而优化用户体验。

17、作为本技术第一方面的一种可选实施方式,所述阀门关闭度计算,具体为

18、阀门关闭度=电池包温度×100%/(第二预设温度-第一预设温度);

19、用所述目标温度除以所述第二预设温度与所述第一预设温度的差值再乘以百分之百,即得到阀门关闭度比例,所述阀门关闭度越大,代表阀门关闭程度越大,则对所述乘员舱制冷进行限制越强,从而对电池包制冷加强越多。

20、根据上述可选实施方式,通过上述公式计算阀门关闭度,空调控制模块能够根据电池包温度的变化实时调整阀门大小,实现对乘员舱制冷限制的精确且动态的控制;这种控制方式有助于在确保电池包安全的同时,尽可能减少对乘员舱舒适度的影响;通过精确计算阀门关闭度并动态调整阀门大小,系统能够更有效地利用制冷资源。这有助于提升系统的整体效率,降低能耗;当电池包温度达到危险水平时,空调控制模块能够迅速关闭乘员舱冷却支路的阀门,将全部制冷能力投入到电池包的冷却中;这种快速响应有助于防止电池包因过热而发生故障或损坏,提高系统的安全性。

21、作为本技术第一方面的一种可选实施方式,所述充电参数包括车载充电器电压和车载充电器电流。

22、作为本技术第一方面的一种可选实施方式,所述电池包温度通过所述目标车辆的电池包回路中设置的温度传感器实时获取。

23、根据上述可选实施方式,通过在电池包回路中设置温度传感器,系统能够实时监测电池包的温度,并根据温度数据快速响应,确保电池包的安全运行;结合温度传感器提供的数据,系统能够实现对电池包冷却和充电过程的精确且动态的控制,优化资源利用并减少能。

24、作为本技术第一方面的一种可选实施方式,所述第一预设温度为32.5℃,所述第二预设温度为50℃。

25、第二方面,本技术实施例提供了一种基于空调控制模块的充电冷却控制系统,所述系统包括:

26、第一获取模块:用于获取目标车辆冲电时的车载充电器电压、车载充电器电流以及电池包温度;

27、第一识别模块,根据第一获取模块获取的所述电压和所述电流识别所述目标车辆是否处于快速充电模式;

28、第一判断模块,所述第一识别模块识别所述目标车辆为快速充电模式时,将所述第一获取模块获取的所述电池包温度与第一预设温度和第二预设温度进行对比;

29、第一处理模块,若所述电池包工作温度大于第一预设值且小于或等于第二预设值,根据预设阀门关闭度计算公式计算乘员舱制冷阀门关闭程度,并根据所述乘员舱制冷阀门关闭程度向所述目标车辆的空调控制模块发送乘员舱制冷限制指令;

30、第二处理模块,所述电池包温度大于第二预设值,向所述目标车辆的空调控制模块发送乘员舱制冷关闭指令;

31、输出执行模块,用于输出执行所述第一处理模块和所述第二处理模块的指令。

32、根据本技术第二方面实施例提供的一种基于空调控制模块的充电冷却控制系统,通过实时监测电池包温度并根据温度情况调整乘员舱制冷,有效防止电池包因过热而发生故障或损坏,提高充电过程的安全性;在快速充电模式下,通过限制或关闭乘员舱制冷,将更多的制冷能力分配给电池包,有助于降低电池包温度,从而提高充电效率;系统能够根据电池包温度、充电模式等实时数据,自动调整乘员舱制冷阀门的开度,实现智能化管理,提高系统的自动化程度;尽管在电池包温度过高时系统会限制或关闭乘员舱制冷,但通过精确的计算和控制,系统能够在大多数情况下保持乘员舱的舒适温度,减少对用户体验的影响;同时,在电池包温度正常时,系统能够正常提供乘员舱制冷,确保用户的舒适体验;通过精确控制乘员舱制冷阀门的开度,系统能够更有效地利用制冷资源,减少不必要的能耗,降低运行成本。

33、第三方面,本技术实施例提供了一种电子设备,该电子设备包括处理器、存储器及存储在存储器上并可在处理器上运行的程序或指令,程序或指令被处理器执行时实现如第一方面所述的方法的步骤。

34、第四方面,本技术实施例提供了一种可读存储介质,可读存储介质上存储程序或指令,程序或指令被处理器执行时实现如第一方面所述的方法的步骤。

35、在本技术实施例中,通过实时监测电池包的充电状态和温度,并在必要时调整制冷回路,在打开乘员舱的制冷时,电池管理系统识别电池包的温度,并根据电池包的温度对制冷回路中的乘员舱进行一定的限制,从而使制冷回路中更多的制冷给向电池包冷却,避免电池包和乘员舱同时高强度制冷,增加电动压缩机的负荷,导致电动压缩机排气温度过高,降低压缩机制冷效果,甚至损坏压缩机可以有效防止电池包因过热而发生故障或损坏,从而提高充电过程的安全性;并且可以减缓电池包的老化速度,延长电池的使用寿命;在快速充电模式下,通过及时冷却电池包,可以保持电池包的充电效率,避免因过热而导致的充电速度下降;该方法通过集成电池管理系统、整车控制单元和空调控制模块,实现了对电池包充电和冷却过程的智能化管理,提高了车辆的整体性能和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!