一种适用于大坡度盾构隧道的电瓶车辅助制动设备的制作方法

1.本实用新型涉及电瓶车辅助制动设备技术领域,具体地,涉及一种适用于大坡度盾构隧道的电瓶车辅助制动设备。

背景技术:

2.目前,全国各大城市正在大力推进地铁的建设,盾构法作为一种高效、快捷的施工方法,已经被广泛应用于地铁隧道的修建中。盾构法施工中产生的大量渣土主要通过电瓶车运出隧道,电瓶车一般由机车、管片车、渣土车和砂浆车编组而成。在坡度较大的隧道中,尤其是在电瓶车满载或轨道湿滑的情况下,电瓶车容易发生后溜。目前,防止电瓶车后溜的方式主要有三种:第一种是靠自身配备的刹车系统(包括空气制动和手制动),空气制动通过气缸推动闸瓦以限制轮对转动,手制动则是通过旋转制动手轮使电瓶车处于驻车制动状态;第二种是在轨道上人工设置限位器,在电瓶车停止后将电瓶车限制在限位器之间以防止发生后溜现象;第三种是对轨道进行处理,例如在坡度较大路段提前撒砂以增大轨道与轮对之间的摩擦,进而防止电瓶车在轨道上打滑,增强制动效果。

3.经过对现有技术文献的检索发现,专利申请号为:cn201720952039.2,公开号: cn207141041u,专利名称为:盾构电瓶车的防溜车装置,该专利通过固定于电瓶车的拉结结构控制钩设结构的转动,当电瓶车在斜坡上发生后溜时,拉结结构解除与钩设结构的连接,钩设结构转动,其端部的挂钩与对应的枕轨勾连,进而实现电瓶车的制动。

4.上述专利虽然结构简单,但是没有提供实现钩设结构与枕轨准确勾连的方法与具体步骤,在实际应用中可能会出现挂钩与轨枕无法勾连的情况,也未针对钩设结构对枕轨可能造成的磨损及剪切破坏提出相应的处理措施。同时,该专利中钩设结构仅能在单一方向上实现小范围转动,造成钩设结构仅能在单方向上实现防后溜的功能,而无法在相反的方向上发挥作用。

技术实现要素:

5.针对现有技术中的缺陷,本实用新型的目的是提供一种适用于大坡度盾构隧道的电瓶车辅助制动设备,实现了不同坡度下电瓶车的自动化辅助制动,同时可以根据电瓶车前行方向调整限位方向,具有方便、快捷、高效的优点。

6.为实现上述目的,本实用新型采用以下技术方案:

7.一种适用于大坡度盾构隧道的电瓶车辅助制动设备,包括转向装置、升降装置、限位装置和轨道装置,其中,

8.所述轨道装置包括供电瓶车行驶的钢轨以及设置在钢轨内侧的齿轨,所述齿轨上具有间隔布置的凹槽;

9.所述限位装置具有至少一个可上下运动的单向锁,所述单向锁包括至少一个限位块,所述限位块的形状、大小满足于其可卡接在所述齿轨的凹槽的要求,且所述限位块具有斜截面,所述斜截面自所述齿轨的凹槽内部延伸之外,所述限位块的另一侧竖直侧面满足

于可抵触在齿轨的凹槽之中的要求从而提供反向阻力实现电瓶车的制动;

10.所述升降装置连接控制所述限位装置以控制所述限位块的高度;

11.所述转向装置连接控制所述限位装置以调整所述限位块的方向。

12.优选地,所述转向装置连接在所述升降装置的上方,所述升降装置的下方连接所述限位装置,所述转向装置通过连接驱动所述升降装置带动所述限位装置转向。

13.优选地,所述转向装置包括支承连接结构、伺服电机、锥形齿轮组、旋转轴以及旋转台,其中,所述支承连接结构具有工作空间,所述伺服电机、所述锥形齿轮组及所述旋转轴分别安装在所述工作空间内,所述伺服电机的输出端与所述锥形齿轮组构成传动配合,所述锥形齿轮组和所述旋转轴构成传动配合,所述旋转台设置在所述支承连接结构的底部,所述旋转轴贯穿所述支承连接结构并与所述旋转台相连接固定,所述旋转台连接所述升降装置。

14.更为优选地,所述支承连接结构由底板及与底板垂直的四块钢板焊接组成,底板为伺服电机和锥形齿轮组提供底座支承,竖直的四块钢板形成半封闭空间,为转向装置提供相对独立的工作空间。

15.更为优选地,所述锥形齿轮组由一个竖向锥形齿轮和一个横向锥形齿轮啮合而成。两个齿轮的所有几何参数均相同,两齿轮夹角90

°

;竖向锥形齿轮与电机转轴固定连接,横向锥形齿轮与旋转轴固定连接。

16.更为优选地,所述旋转轴是一个圆形钢柱,其顶部与横向锥形齿轮固定连接,底部与旋转台固定连接,通过锥形齿轮组的转动带动旋转轴的转动,进而带动旋转台转动。

17.更为优选地,所述旋转台为一矩形钢板,钢板中心位置与旋转轴固定连接,可以与旋转轴一起旋转,旋转台底部预留螺栓孔。

18.更优选地,旋转台与支承连接结构的底板底部保留一定间隙,以消除旋转台旋转时所受摩擦力。

19.优选地,所述支承连接结构的顶部可与电瓶车底部焊接使电瓶车辅助制动设备与电瓶车连成整体。

20.优选地,所述升降装置为气动升降装置,所述气动升降装置包括至少一个气缸,所述气缸的底座与所述转向装置相连接,所述气缸的伸缩杆连接所述限位装置。

21.更为优选地,所述气动升降装置由三个相同的等距排列的三轴气缸组成,通过气缸内空气的压缩实现气缸伸缩杆的伸缩,从而实现限位器的升降。气缸底座固定板通过螺栓与旋转台底部预留螺栓孔连接,气缸顶部通过螺栓与限位装置固定连接。

22.优选地,所述限位装置包括楔形外壳和单向锁,所述楔形外壳连接所述转向装置和所述升降装置,所述单向锁安装在所述楔形外壳的内部。

23.更为优选地,所述限位装置由楔形外壳及其内部三个相同的单向锁组成,该装置能在转向装置和气动升降装置的控制下实现180

°

转向和上下升降功能。

24.更为优选地,所述楔形外壳由顶板、中隔板、底板、左侧竖直板、右侧四分之一圆弧曲面板及前后面板焊接组成,且圆弧面曲率半径与车轮一致。楔形外壳顶板与气缸底座通过螺栓固定连接,中隔板、底板上预留三个与单向锁直径相同的圆洞,预留圆洞的位置与三个单向锁的位置相对应。

25.优选地,所述单向锁包括圆筒外壳、内隔板、传动杆、弹簧及限位块,其中,所述圆

筒外壳与所述楔形外壳相连接固定,所述内隔板设置在所述圆筒外壳的内部中间位置,所述传动杆的贯穿所述内隔板设置且位于所述圆筒外壳内部,所述传动杆的底端连接所述限位块,所述弹簧套设在所述传动杆的外围且与所述限位块上表面自由接触。

26.更优选地,圆筒外壳顶部与楔形外壳顶板固定连接,圆筒外壳穿过楔形外壳中隔板的预留圆洞,与中隔板焊接固定,圆筒外壳内部中间位置焊接一块内隔板,内隔板将圆筒一分为二,形成上下两个圆筒空间。

27.更优选地,内隔板中心预留一个直径比传动杆稍大的孔洞,约束传动杆只能沿孔洞方向上下运动。

28.更优选地,传动杆是一个光滑圆柱体,其顶部固定连接一个直径大于传动杆的传动帽,传动帽无法穿过内隔板预留孔洞,进而限制传动杆脱离内隔板向下运动。传动杆底部预留螺纹,可与限位块连接。

29.更优选地,传动帽底部设有橡胶,以减小传动帽与内隔板的冲击力,同时增大传动帽与内隔板的摩擦,防止传动杆自转。

30.更优选地,限位块为一斜截圆柱体,斜截面约为45

°

,与斜截面相背的一侧为平面结构,平面结构能与齿轨侧平面接触,增大接触面积,从而增大反向阻力。

31.更优选地,传动杆底部与限位块顶部通过螺纹连接,与限位块形成整体,一起在所述圆筒外壳内做升降运动。螺纹连接方便对磨损过度的限位块进行更换。

32.优选地,所述转向装置和所述升降装置分别连接控制器并由所述控制器连接控制其工作状态。

33.优选地,所述轨道装置由枕轨、钢轨、齿轨、角钢及螺栓组成,该装置与电瓶车轮对和限位器配合,为电瓶车制动过程提供更大的反向阻力,可以有效防止电瓶车后溜。

34.优选地,所述枕轨与钢轨可供电瓶车编组行驶。

35.更优选地,枕轨长在隧道底部平面上间隔布置。

36.更优选地,钢轨为工字钢截面。

37.优选地,所述齿轨为矩形齿轨,凹槽宽度大于限位块直径,限位块可以在齿间上下运动。

38.更优选地,齿轨位于两条钢轨内侧,通过角钢和螺栓与枕轨、钢轨固定连接。齿轨高度低于钢轨高度,与轮对内侧轮表面相切。

39.更优选地,齿轨只安装在坡度较大的路段,平直路段无需安装。

40.优选地,所述角钢为等边角钢,两侧与等厚度的小三角形钢板焊接固定。

41.优选地,所述螺栓由贯穿螺栓和竖向螺栓组成,一个角钢上安装4枚贯穿螺栓,2 枚竖向螺栓。

42.更优选地,贯穿螺栓穿过角钢后横向穿过齿轨和钢轨,另一端用螺帽固定,便于实现齿轨的拆卸。

43.更优选地,竖向螺栓穿过角钢后与枕轨固定连接。

44.与现有技术相比,本实用新型具有如下至少一种有益效果:

45.本实用新型实现了不同坡度下电瓶车的自动化辅助制动,同时可以根据电瓶车前行方向调整限位方向,具有方便、快捷、高效的优点;

46.本实用新型能够在大坡度盾构施工现场方便、有效地对电瓶车进行不同方向限

位,防止电瓶车发生后溜,为隧道内管片、渣土的运输提供安全保障。

附图说明

47.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

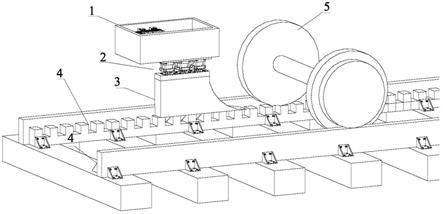

48.图1为本实用新型一优选实施例的整体结构立体图;

49.图2为本实用新型一优选实施例的整体结构剖面图;

50.图3为本实用新型一优选实施例的整体结构立面图

51.图中标记分别表示为:转向装置1、气动升降装置2、限位装置3、轨道装置4、电瓶车轮对5;

52.支承连接结构101、伺服电机102、竖向锥形齿轮103、横向锥形齿轮104、旋转轴105、旋转台106、三轴气缸201、气缸伸缩杆202、楔形外壳顶板301、圆筒外壳302、中隔板303、楔形外壳圆弧面304、楔形外壳底板305、传动杆306、内隔板307、弹簧308、限位块309、钢轨401、齿轨402、角钢403、贯穿螺栓404、竖向螺栓405、轨枕406。

具体实施方式

53.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进。这些都属于本实用新型的保护范围。

54.洛阳市轨道交通2号线某区间隧道:左线长度为1173.213m,右线长度1172.000m,隧道顶最小埋深约6.5m、最大埋深约14.2m。其中,线路右线纵坡设计为4个坡度,最小坡度为2

‰

,最大坡度达到28.5

‰

。区间采用土压平衡盾构机进行施工,采用两组电瓶车编组进行运输,每组编组列车有一辆机车、4节16m3渣土车,1节8m3砂浆车。2节管片车。因此在盾构施工中,电瓶车行驶路段有一部分路段坡度较大,电瓶车满载时重量大,加上地面较为湿滑,电瓶车容易发生后溜。为了避免后溜现象的发生,本工程采用一种适用于大坡度盾构隧道的电瓶车辅助制动设备来辅助驻车制动。

55.本实施例中的一种适用于大坡度盾构隧道的电瓶车辅助制动设备包括:转向装置1、气动升降装置2、限位装置3、轨道装置4。

56.转向装置1是由支承连接结构101、伺服电机102、锥形齿轮组(竖向锥形齿轮103 和横向锥形齿轮104)、旋转轴105及旋转台106组成。

57.支承连接结构101是由钢底板及与底板垂直的四块侧板焊接组成。钢底板中心内嵌轴承,旋转轴105通过轴承与底板连接。四块垂直钢板与车身底部焊接固定,支承连接结构101为伺服电机102和锥形齿轮组(竖向锥形齿轮103和横向锥形齿轮104)提供底座支承,为转向装置1提供相对独立的工作空间。

58.在一些实施例中,钢地板为长400mm,宽300mm,厚15mm的钢板,侧板为高150mm,厚15mm的钢板。

59.伺服电机102为,伺服电机102水平放置,机座与底板通过螺栓固定,并通过导线与电瓶车操控间的电脑连接,可以利用电脑控制伺服电机的转动。

60.在一些实施例中,伺服电机102可采用型号为edsmt

‑

2t130

‑

150d的伺服电机。

61.锥形齿轮组由竖向锥形齿轮103、横向锥形齿轮104啮合而成,两齿轮轴夹角90

°

。竖向锥形齿轮103与伺服电机102的转轴通过内螺孔固定连接,横向锥形齿轮104下部台阶与旋转轴105通过焊接固定连接。

62.在一些实施例中,竖向锥形齿轮103和横向锥形齿轮104均为4模30齿锥形齿轮,齿轮直径为125.6mm,齿长30mm,内孔直径20mm,齿轮下部台阶直径79mm,高度20mm,锥形齿轮总高度为49mm

63.旋转轴105顶部与横向锥形齿轮103固定连接,底部与旋转台106固定连接,旋转轴105通过预设在支承连接结构101底板中心的轴承与底板连接。伺服电机102带动竖向锥形齿轮103转动,通过锥形齿轮组的转动使竖向锥形齿轮103转动,从而带动旋转轴105的转动,最后带动旋转台106转动。

64.在一些实施例中,旋转轴105是一个圆形钢柱,直径79mm,高50mm。

65.旋转台106为矩形钢板,钢板中心位置与旋转轴105底板焊接固定,可以与旋转轴 105一起旋转,旋转台106底部预留螺栓孔。旋转台106与支承连接结构101的底板底部保留一定间隙,以消除旋转台旋转时所受摩擦力。

66.在一些实施例中,旋转台106为一块长376mm,宽120mm,厚20mm的矩形钢板。

67.气动升降装置2由三个相同的等距排列的三轴气缸201和气缸伸缩杆202组成,通过气缸内空气的压缩实现气缸伸缩杆的伸缩,从而实现限位器的升降。

68.气缸201顶部固定板通过螺栓与旋转台106底部预留螺栓孔连接,气缸201底座通过螺栓与限位装置3固定连接。气缸通过操控室的电脑程序控制。

69.在一些实施例中,三轴气缸201可采用三个型号为mgpm63

‑

100z

‑

m9bm的三轴气缸。

70.气缸伸缩杆202在三轴气缸201的气压作用下实现上下伸缩,伸缩行程为100mm。

71.限位装置3由楔形外壳305及其内部三个相同的单向锁组成,该装置能在转向装置 1和气动升降装置2的控制下实现180

°

转向和上下升降功能。

72.楔形外壳305由楔形外壳顶板301、楔形外壳底板305、左侧竖直板、右侧楔形外壳圆弧面304以及前后面板焊接组成。在其内部,距楔形外壳顶板301底部一定位置处焊接有中隔板303。楔形外壳顶板301与三轴气缸201底座通过螺栓固定连接,中隔板 303、楔形外壳底板305中线上预留三个圆洞,预留圆洞的位置与三个单向锁的位置相对应。

73.在一些实施例中,楔形外壳顶板301的长376mm、宽120mm、厚15mm;楔形外壳底板305的长526mm、宽120mm、厚15mm;左侧竖直板的宽120mm、高215mm、厚15mm,右侧楔形外壳圆弧面304的厚15mm、半径150mm、前后面板的厚度15mm。中隔板303 的厚度为20mm其焊接于距楔形外壳顶板301底部65mm位置处。圆洞的直径为78mm,最左侧圆洞圆心距离楔形外壳305左侧面表面68mm,相邻圆洞间隔44mm。

74.单向锁由圆筒外壳302、内隔板307、传动杆306、弹簧308及限位块309组成。圆筒外壳302顶部与楔形外壳顶板301焊接固定,圆筒外壳302穿过楔形外壳中隔板303 的预留圆洞,与中隔板303焊接固定,圆筒外壳303内部中间位置焊接内隔板307,内隔板307将圆筒外壳303一分为二,形成上下两个圆筒空间。内隔板307中心预留一个孔洞,传动杆306通过此孔洞,并在其约束下竖直上下运动。传动杆306顶部固定连接一个传动帽,底部预留螺纹,可与限位块309连接。传动帽底部设有橡胶,以减小传动帽与内隔板307的冲击力,同时增大传

动帽与内隔板307的摩擦,防止传动杆306自转。弹簧308为两端磨平的冷卷压缩弹簧,缠绕于传动杆306外侧,其上部与内隔板307底部焊接固定,下部与限位块309的上表面自由接触。限位块309为一不规则圆柱体,其一侧腰部距顶面一定位置处被45

°

斜截面截断,与斜截面相背的另一侧腰部向圆柱体内部凹陷,形成宽平面结构,平面结构能与齿轨402侧平面接触,增大接触面积,从而增大反向阻力。限位块309顶部中心留有螺孔,通过该螺孔与传动杆306连接,形成整体,一起在所述圆筒外壳303内做升降运动。螺纹连接方便对磨损过度的限位块309进行更换。

75.在一些实施例中,圆筒外壳302直径78mm、壁厚8mm。内隔板307的厚度20mm,内隔板307将圆筒外壳303一分为二所形成上下两个圆筒空间,上部圆筒空间净高65mm,下部圆筒空间净高100mm。内隔板307中心预留的孔洞的直径17mm。传动杆306是一个直径16mm,长100mm的光滑圆柱体;传动帽的直径32mm、长10mm,底部预留20mm长度的螺纹。弹簧308的直径3mm,弹簧中径30mm,内孔直径24mm,自由长度80mm。限位块309为一不规则圆柱体,直径60mm,高80mm,其一侧腰部距顶面30mm位置处被45

°

斜截面截断,与斜截面相背的另一侧腰部距顶面20mm处向圆柱体内部凹陷10mm深,形成宽45mm,高60mm的平面结构。限位块309顶部中心留有的螺孔的直径16mm。

76.轨道装置4由枕轨406、钢轨401、齿轨402、角钢403、贯穿螺栓404、竖向螺栓 405组成。

77.在一些实施例中,枕轨406长1.2m、宽0.18m、高0.1m,在隧道底部平面上每隔 1m放置一根枕轨。

78.钢轨401为工字钢截面,腿宽0.08m,腰高0.15m,腰厚15mm。

79.齿轨402为矩形齿轨,齿轨宽为0.12m、高为0.11m,每隔0.06m设有凹槽,凹槽深0.06m,限位块309可以在齿间上下运动。齿轨402位于两条钢轨401内侧,通过角钢403和螺栓(404和405)与枕轨、钢轨固定连接。齿轨402高度低于钢轨401高度,与轮对内侧轮表面相切。齿轨402只安装在坡度较大的路段,平直路段无需安装。

80.角钢403为边长50mm、厚6mm的等边角钢,宽度100mm,两侧与等厚度的小三角形钢板焊接固定。

81.贯穿螺栓404为b级m12螺栓,长度为220mm。贯穿螺栓404连接钢轨401和齿轨 402,连接位置处应将钢轨401两侧加c型槽钢使其横断面外轮廓为宽80mm、高150mm 的矩形截面。贯穿螺栓404两端与角钢403竖直面连接,竖直面4个角均连接贯穿螺栓 404。

82.竖向螺栓405为a级m12螺栓,长度30mm。其与角钢403及枕轨406连接,从而将钢轨401和齿轨402固定于枕轨406上。

83.本实施例所述设备的施工操作包括以下步骤:

84.第一步:完成电瓶车辅助制动设备使用前的准备工作,具体的:

85.(1)检查限位块309和齿轨402的磨损情况,本实施例中,磨损量为0,满足要求,不需要对限位块309或齿轨402进行更换。

86.(2)检查设备的旋转功能和升降功能,即检查操控室电脑对伺服电机102及三轴气缸201的控制是否正常。

87.(3)控制操控室电脑使设备处于预工作状态,调整旋转装置1,使限位块309斜截面朝向电瓶车前进方向。

88.第二步:计算行车制动安全系数λ1及驻车制动安全系数λ2,确定是否需要所述设备辅助制动。具体的:

89.(1)确定行车制动安全系数λ190.i)计算行车制动所需制动力b

91.b=(p+q)(1100a

±

i

·

g

‑

w

·

g)

92.式中,p表示电瓶车机车质量(t);q表示除机车外电瓶车编组质量(t);a表示电瓶车运行减速度(m/s2);i表示轨道坡度(

‰

),下坡制动取“+”号,上坡制动取

“‑”

号,一般按照最大的制动力取,即i取“+”号;w表示电瓶车机车运行阻力系数,机车质量每增加3t,w增加0.015;g为重力加速度(n/kg)。

93.其中,电瓶车运行减速度a可按下式进行计算:

[0094][0095]

式中,v为电瓶车运行速度(m/s);l

z

为电瓶车制动距离(m)。本实施例中,p=45t,满载时q=170.636t,v=2.17m/s,l

z

=40m,a=0.059m/s2,i=+28.5(

‰

),w=0.225,g=10n/kg。计算得到行车制动所需制动力b=75442.41n。

[0096]

ii)计算电瓶车机车最大制动力b

max

[0097]

b

max

=1000p

n

ψg

[0098]

式中,p

n

为电瓶车机车粘着重量(t),在坡度较小的情况下,p

n

与p大小一致;ψ为黏着系数,当轨道撒砂时取0.17,不撒砂时取0.12。在本实施例中,p

n

=45t,ψ=0.17, g=10n/kg,计算得到b

max

=76500n。

[0099]

iii)计算得到行车制动安全系数λ1=b

max

/b=76500/75442.41=1.01。本实施例中,取容许值[λ1]=1.2。因λ1<[λ1],所需辅助制动力b

f1

=([λ1]

‑

λ1)

×

b=(1.2

‑

1.01)

×

75442.41=14334n。

[0100]

(2)确定驻车制动安全系数λ2[0101]

i)计算电瓶车静止在坡道上时的下滑力f和最大静摩擦力f:

[0102]

f=1000(p+q)g

·

sin(arctani)

[0103]

f=1000μ(p+q)g

·

cos(arctani)

[0104]

式中,μ为静摩擦系数,钢对铸铁的静摩擦系数取值范围为0.16~0.35。本实施例中,μ=0.17,计算得到f=61431.32n,f=366432.41n。

[0105]

ii)计算得到驻车制动安全系数λ2=f/f=366432.41/61431.32=5.96。本实施例中,取容许值[λ2]=6.2。因λ2<[λ2],所需驻车制动力 b

f2

=([λ2]

‑

λ2)

×

f=(6.2

‑

5.96)

×

61431.32=14743.52n。

[0106]

(3)因λ1、λ2两者均不满足容许值要求,则需要启动辅助制动设备,所需辅助制动力b

f

=b

f2

=14743.52n。

[0107]

第三步:确定所需辅助制动设备数量n,具体的:

[0108]

i)计算三个限位块309能够承受的最大侧向力f1[0109]

f1=σ

s

·

s

[0110]

式中,σ

s

为材料抗剪强度(mpa);s为限位块在齿轨顶面处的横断面积(mm2)。本实施例中,限位块309采用q235钢,σ

s

=110mpa,s=7553.07mm2,计算得到f1=830837.7n。

[0111]

ii)计算旋转轴能够承受的最大侧向力f2:

[0112]

f2=σ

zs

·

πr2[0113]

式中,σ

zs

为旋转轴材料抗剪强度(mpa);r为旋转轴半径(mm)。本实施例中,σ

zs

=110mpa, r=39.5mm,计算得到f2=538910.35n。

[0114]

iii)三轴气缸能够承受的最大侧向力f3=2169n。

[0115]

iv)单个设备所能提供的制动力b0=min(f1,f2,f3)=2169n。

[0116]

v)计算所需辅助设备数量

[0117]

第四步:在操控间利用电脑控制7个辅助设备下降至齿轨402面用于辅助制动。

[0118]

本实用新型行数的实施例可以辅助电瓶车在大坡度盾构隧道中驻车制动,防止电瓶车后溜,同时实现了设备的自动化安装,并且能够根据电瓶车行驶方向选择限位方向,具有方便、快捷、高效的优点,对隧道施工的安全保障有重要的意义和价值。

[0119]

以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本实用新型的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1