气液复合连杆结构的变刚度扭杆及其设计方法与流程

1.本发明涉及一种气液复合连杆结构的变刚度扭杆及其设计方法,属于抗侧滚扭杆技术领域。

背景技术:

2.空气弹簧由于具有垂向刚度较小、当量挠度大的特点,非常适合轨道车辆二系悬挂发展的要求,近些年来得到了日益广泛的应用。可是由于空气弹簧垂向刚度小,在车辆运行中会导致车辆的侧滚角度增加,使得车辆侧滚刚度较小,甚至出现侧滚失稳的现象,造成车辆安全和平稳运行性能降低,这就需要单独增加车辆的侧滚刚度以限制其侧滚角度,从而改善车辆的侧滚性能,但同时又不能影响车辆的浮沉、横摆、伸缩、点头和摇头等方向的振动特性。要达到这个目的,目前国内外主要运用的方法有两种:1)加大二系空气弹簧的横向间距以增大其角刚度,从而提高侧滚刚度。但由于此方案受转向架结构和车辆限界以及线路条件的限制在我国和欧洲均不太采用,而在日本一般采用此方法;2)设置独立的抗侧滚扭杆弹簧,装配在车体和转向架之间,提高侧滚刚度。抗侧滚扭杆弹簧是一种利用金属弹性杆在受扭矩作用时产生扭转变形而提供抗扭转反力矩的弹簧。此方案可以在现有的车辆和线路条件下实施,故此方法在我国和欧洲得到了广泛的应用。

3.检索到的相关专利文献:1. cn202010844523.x,主动控制型可变刚度的抗侧滚扭杆装置及其变刚度方法,采用液压系统的驱动带动扭杆和连杆组件同步运动,使所述抗侧滚扭杆装置的有效臂长改变,进而达到变刚度的目的。

4.2. cn201910806273.8,一种刚度可变的抗侧滚扭杆装置及实现可变刚度的方法,在支撑座部位增加有空行程的弹性关节的方案,弹性关节未工作时刚度小,弹性关节开始工作后刚度增加,起到变刚度的作用。

5.本发明的目的在于设计一种可多次变刚度的扭杆组伯,即在车辆行驶过程随载荷的变化形成变刚度,又能在车辆行驶过程中尽量保证车辆平稳性。

技术实现要素:

6.本发明提供的气液复合连杆结构的变刚度扭杆及其设计方法,在载荷较小车辆小角度侧滚时,扭杆组件不提供侧滚刚度给予车辆系统足够的自由度,两侧连杆中的液压段通过液压管路传递油液产生溢流效应起到减振的作用,提高车辆的平稳性,当载荷增加通过连杆中气压段和液压段的运动形成多次变刚度,满足车辆行驶过程中抗侧滚变刚度需求,减少车辆侧滚产生的振动,提高车辆行驶过程中的稳定性。

7.为达到上述目的,本发明采用的技术方案是:气液复合连杆结构的变刚度扭杆,包括扭杆组件和装在扭杆组件两端的连杆组

件,连杆组件包括连杆和连接在连杆端部的球铰,其特征在于:所述的连杆包括充入高压气体的气压段和同轴对接在气压段顶部且注入液压油的液压段,两个连杆中的液压段通过液压管路联通传输油液,承载过程中连杆通过液压段及气压段的运动形成多次变刚度。

8.优选的,所述的液压段和气压段通过连接筒组件对接,两侧连杆上的连接筒组件通过液压管路连通,承载过程中气压段随液压段的推压而运动形成变刚度。

9.优选的,所述的液压段包括注入液压油的油缸筒、一端伸入至油缸筒中的活塞杆和密封配合设置在油缸筒中且与活塞杆内端固定的油缸活塞,气压段包括与油缸筒通过连接筒组件对接且充入高压气体的气缸筒和密封配合设置在气缸筒中的气缸活塞,油缸筒与气缸筒内径相等,活塞杆的自由端和气缸筒的自由端分别连接球铰,液压油注入油缸活塞和气缸活塞之间,高压气体被气缸活塞密封在气缸筒中,承载过程中气缸活塞随油缸活塞的推压而在气缸筒中运动。

10.优选的,所述的连接筒组件包括与油缸筒和气缸筒分别对接套装的连接筒和装在连接筒上的排气阀和进油阀,液压油通过进油阀充入至油缸筒中。

11.优选的,所述的连接筒上设置用于与液压管路对接的液压管路连接阀,液压管路连接阀、排气阀和进油阀在连接筒外壁上沿周向对齐。

12.优选的,油缸筒的自由端同轴套装对活塞杆的向外伸出进行限位的衬套限位组件,限位衬套组件伸入至油缸筒中,活塞杆自由杆穿过衬套限位组件从油缸筒中伸出。

13.优选的,所述的衬套限位组件包括同轴固定在油缸筒自由端的衬套、与衬套同轴固定且伸入至油缸筒中的隔套,活塞杆与衬套导向支撑配合并与隔套间隙配合,活塞杆向外伸出使油缸活塞与隔套相抵对活塞杆的向外伸出进行限位。

14.以上所述的气液复合连杆结构的变刚度扭杆的设计方法,其特征在于:设计液压段的伸缩范围,以调节扭杆组件产生第一次变刚度拐点时的侧滚角度;设计液压管路的输液速度,以调节产生第一次变刚度拐点的形成时间,设计气压段的初始气压参数,以调节扭杆组件形成第二次变刚度拐点时的侧滚角度和第二次变刚度后的刚度曲线。

15.优选的,“设计液压段的伸缩范围”是指设计油缸筒的内径、油液的注入量、油缸活塞在油缸筒中的初始位置以及隔套伸入至油缸筒中的伸长,“设计液压管路的输液速度”是指液压管路的长度和液压管路的内径。

16.优选的,“设计气压段的初始气压参数”是指设计气缸筒内的初始气压值、初始气体体积和气缸活塞的轴向长度。

17.发明的有益效果是:本发明的气液复合连杆结构的变刚度扭杆,连杆由气压段和对接在气压段顶部的液压段组成,在载荷较小车辆小角度侧滚时,一侧连杆的液压段缩短,另一侧连杆的液压段伸长,油液经液压管路从一侧连杆的液压段流至另一侧连杆的液压段中,扭杆组件不提供侧滚刚度给予车辆系统足够的自由度,两侧连杆中的液压段通过液压管路传递油液产生溢流效应起到减振的作用,提高车辆的平稳性;当载荷增加,车辆侧滚角度增大使一侧连杆的液压段伸至最长而另一侧连杆的液压段缩至最短时扭杆组件开始扭转提供抗侧滚刚度,形成第一个变刚度拐点且抗侧滚刚度随车辆侧滚角度的增大而持续增加,当载荷继续增加使缩至最短的液压段推动与其对接的气压段运动压缩气体使连杆缩短时扭杆组件提供的抗侧滚刚度下降,形成第二个变刚度拐点,此时车辆的侧滚中心变为液压段伸至最长的一侧

连杆与扭杆组件的连接处,使车体重心下移,增加车辆的稳定性,满足车辆行驶过程中抗侧滚变刚度需求,减少车辆侧滚产生的振动,提高车辆行驶过程中的稳定性。

附图说明

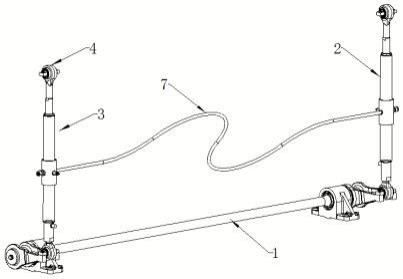

18.图1为具体实施方式中气液复合连杆结构的变刚度扭杆的示意图。

19.图2为连杆组件的示意图。

20.图3为连杆组件的剖视图。

21.图4为衬套限位组件固定在油缸筒上的示意图。

22.图5为连接筒组件的示意图。

23.图6为气液复合连杆结构的变刚度扭杆承载过程中的变刚度曲线图。

具体实施方式

24.下面结合图1~6对本发明的实施例做详细说明。

25.气液复合连杆结构的变刚度扭杆,包括扭杆组件1和装在扭杆组件1两端的连杆组件2,连杆组件2包括连杆3和连接在连杆端部的球铰4,其特征在于:所述的连杆3包括充入高压气体的气压段5和同轴对接在气压段5顶部且注入液压油的液压段6,两个连杆中的液压段6通过液压管路7联通传输油液,承载过程中连杆3通过液压段6及气压段2的运动形成多次变刚度。

26.以上的气液复合连杆结构的变刚度扭杆,连杆3由气压段5和对接在气压段5顶部的液压段6组成,在载荷较小车辆小角度侧滚时,一侧连杆3的液压段6缩短,另一侧连杆3的液压段3伸长,油液经液压管路7从一侧连杆3的液压段6流至另一侧连杆3的液压段6中,扭杆组件1不提供侧滚刚度给予车辆系统足够的自由度,两侧连杆3中的液压段6通过液压管路7传递油液产生溢流效应起到减振的作用,提高车辆的平稳性;当载荷增加,车辆侧滚角度增大使一侧连杆3的液压段6伸至最长而另一侧连杆3的液压段6缩至最短时扭杆组件1开始扭转提供抗侧滚刚度,形成第一个变刚度拐点且抗侧滚刚度随车辆侧滚角度的增大而持续增加,当载荷继续增加使缩至最短的液压段6推动与其对接的气压段5运动压缩气体使连杆3缩短时扭杆组件提供的抗侧滚刚度下降,形成第二个变刚度拐点,此时车辆的侧滚中心变为液压段伸至最长的一侧连杆3与扭杆组件1的连接处,使车体重心下移,增加车辆的稳定性,满足车辆行驶过程中抗侧滚变刚度需求,减少车辆侧滚产生的振动,提高车辆行驶过程中的稳定性。

27.其中,所述的液压段6和气压段5通过连接筒组件8对接,两侧连杆3上的连接筒组件8通过液压管路7连通,承载过程中气压段5随液压段6的推压而运动形成变刚度。连接筒组件8将液压段6和气压段5连接成整体形成连杆3,液压管路7连接在连接筒组件8之间,承载过程中由于车辆的侧滚使一侧的连杆3承受向下载荷,而另一侧的连杆3承受向上载荷,承受向下载荷的连杆3中的液压段6被压缩,而承受向上载荷的连杆3中的液压段6被拉伸,压缩的液压段6中的油液被压出经液压管路7流至拉伸的液压段6中,满足两侧液压段6运动时油液量的减增需求,而且通过油液流出产生溢流效应,消耗一部分侧滚振动能量,为车辆减振。

28.其中,所述的液压段6包括注入液压油的油缸筒61、一端伸入至油缸筒61中的活塞

杆62和密封配合设置在油缸筒61中且与活塞杆62内端固定的油缸活塞63,气压段5包括与油缸筒61通过连接筒组件8对接且充入高压气体的气缸筒51和密封配合设置在气缸筒51中的气缸活塞52,油缸筒61与气缸筒51内径相等,活塞杆62的自由端和气缸筒51的自由端分别连接球铰2,液压油注入油缸活塞63和气缸活塞52之间,高压气体被气缸活塞52密封在气缸筒51中,承载过程中气缸活塞52随油缸活塞63的推压而在气缸筒51中运动。从附图中可以看出连接筒组件8套接在油缸筒61和气缸筒51之间,油液密封在油缸活塞63和气缸活塞52之间,活塞杆62的缩进使油缸活塞63向气缸活塞52靠近将油液经液压管路7压出,进入至另一侧活塞杆62伸出的油缸筒中,两侧连杆中油液的传递适应两侧连杆的伸缩,使扭杆组件1不提供抗侧滚刚度即扭杆组件1的抗侧滚刚度为零,在小载荷下小侧滚角度时不对车辆形成侧滚限制给予车辆系统足够的自由度,同时通过油液的溢流传输消耗动能实现减振,以保证车辆直线行驶的小载荷时车辆的平稳性,当一侧连杆的活塞杆63伸到最长无法再继续伸出时,另一侧的活塞杆缩回至油缸活塞63与气缸活塞52相抵油液被完全压出,载荷经活塞杆62、油缸活塞63、气缸活塞52传递至高压气体上,通过气压来承载,此时扭杆组件1开始提供抗侧滚刚度,形成第一次变刚度,抗侧滚刚度随载荷的增大而增加,载荷持续增大由于气体可被压缩的特性,在载荷大于气压后油缸活塞63会推动气缸活塞52运动压缩气体,使活塞杆62进一步内缩,缩短连杆3长度使扭杆组件2的侧滚刚度下降,形成第二次变刚度,两次变刚度满足车辆通过曲线过程中的减振及承载的刚度需求,提高扭杆的载荷可靠性和安全性。

29.其中,所述的连接筒组件8包括与油缸筒61和气缸筒51分别对接套装的连接筒81和装在连接筒81上的排气阀82和进油阀83,液压油通过进油阀82充入至油缸筒61中,连接筒81的中间段811位于油缸筒61与气缸筒5之间且内径等于油缸筒61的内径。进油阀83用于向油缸筒61中注入油液,注入油液时排气阀82打开并朝上在油液注入过程空气排出,当排气阀82中有油液冒出时说明空气完全排出,油液灌满,此时关闭排气阀82和进油阀83,保证油缸活塞63和气缸活塞52之间只有油液没有空气。油缸筒61、气缸筒51和中间段811的内径均相等,所以油缸活塞63向气缸筒61运动时会与中间段811和气缸筒51保持密封配合,保证结构油缸活塞63和气缸活塞52的运动可靠性,变刚度扭杆的结构可靠性高。

30.其中,所述的连接筒81上设置用于与液压管路7对接的液压管路连接阀84,液压管路连接阀84、排气阀82和进油阀83在连接筒81外壁上沿周向对齐。液压管路连接阀84连接液压管路7,保证连接筒81与液压管路7的联通可靠性。

31.其中,油缸筒61的自由端同轴套装对活塞杆62的向外伸出进行限位的衬套限位组件9,限位衬套组件9伸入至油缸筒61中,活塞杆62自由杆穿过衬套限位组件9从油缸筒61中伸出。衬套限位组件9对活塞杆62伸出油缸筒61进行限位,以限定连杆的最大拉伸长度,通过设定衬套限位组件9伸入至油缸筒61中的长度来设定活塞杆伸出油缸筒61的最大位程,从而限定液压段5压缩及伸长的最大位程,以调节扭杆组件1产生第一次变刚度拐点时车辆的侧滚角度。

32.其中,所述的衬套限位组件9包括同轴固定在油缸筒61自由端的衬套91、与衬套91同轴固定且伸入至油缸筒61中的隔套62,活塞杆62与衬套91导向支撑配合并与隔套92间隙配合,活塞杆62向外伸出使油缸活塞63与隔套92相抵对活塞杆62的向外伸出进行限位。衬套91即用于固定隔套62,又用于对活塞杆62进行导向支撑,保证活塞杆62不偏斜,提高活塞

杆62的运动可靠性,隔套92对活塞杆62的伸出进行限位,油缸活塞63抵在隔套92端部上时对活塞杆62的进一步外伸进行限制,此时连杆3伸到最长无法再继续伸出。

33.本发明还保护以上所述的气液复合连杆结构的变刚度扭杆的设计方法,其特征在于:设计液压段6的伸缩范围,以调节扭杆组件1产生第一次变刚度拐点时的侧滚角度;设计液压管路7的输液速度,以调节产生第一次变刚度拐点的形成时间,设计气压段5的初始气压参数,以调节扭杆组件1形成第二次变刚度拐点时的侧滚角度和第二次变刚度后的刚度曲线。如图6所示,横坐标θ为车辆的侧滚角度,纵坐标kθ为所述的变刚度扭杆的载荷,在载荷较小车辆小角度侧滚时,一侧连杆3的液压段6缩短,另一侧连杆3的液压段3伸长,油液经液压管路7从一侧连杆3的液压段6流至另一侧连杆3的液压段6中,扭杆组件1不提供侧滚刚度给予车辆系统足够的自由度,如图6中的a至b段,两侧连杆3中的液压段6通过液压管路7传递油液产生溢流效应起到减振的作用,提高车辆的平稳性;当载荷增加,车辆侧滚角度增大使一侧连杆3的液压段6伸至最长而另一侧连杆3的液压段6缩至最短时扭杆组件1开始扭转提供抗侧滚刚度,形成第一个变刚度拐点d1,抗侧滚刚度随车辆侧滚角度的增大而持续增加,如图6中的b至c段;当载荷继续增加使缩至最短的液压段6推动与其对接的气压段5运动压缩气体使连杆3缩短时扭杆组件提供的抗侧滚刚度下降,形成第二个变刚度拐点d2,扭杆组件的抗侧滚刚度的刚度曲线斜率减小,如图6中的c至d段,,此时车辆的侧滚中心变为液压段伸至最长的一侧连杆3与扭杆组件1的连接处,使车体重心下移,增加车辆的稳定性,满足车辆行驶过程中抗侧滚变刚度需求,减少车辆侧滚产生的振动,提高车辆行驶过程中的稳定性。设计液压段6的伸缩范围和液压管路7的输液速度,调节图6中a至b段的横坐标长度,即调节扭杆组件1产生第一次变刚度拐点时的侧滚角度,设计气压段5的初始气压参数,调节图 中b至c段的横坐标长度以及c至d段的刚度曲线斜率,即调节扭杆组件1形成第二次变刚度拐点时的侧滚角度和第二次变刚度后的刚度曲线,而图6中b至c段的刚度曲线斜率由扭杆组件的扭杆轴扭转刚度决定。

34.其中,“设计液压段的伸缩范围”是指设计油缸筒61的内径、油液的注入量、油缸活塞63在油缸筒61中的初始位置以及隔套92伸入至油缸筒61中的伸长,以调节图6中a至b段的横坐标长度,即调节扭杆组件1产生第一次变刚度拐点时的侧滚角度,“设计液压管路7的输液速度”是指液压管路7的长度和液压管路7的内径,以调节液压段6伸缩的速度,以调节产生第一次变刚度拐点的形成时间。

35.其中,“设计气压段5的初始气压参数”是指设计气缸筒51内的初始气压值,以调节图6中第二个变刚度拐点d2的纵坐标值,设计初始气体体积和气缸活塞52的轴向长度,以调节图 中c至d段的横坐标值,从而调节第二次变刚度后刚度曲线的斜率,即图6中c至d段的刚度曲线斜率。

36.以上结合附图对本发明的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1