一种用于海底的真空磁浮管道结构的制作方法

1.本发明属于真空高速磁浮交通技术领域,更具体地,涉及一种用于海底的真空磁浮管道结构。

背景技术:

2.真空高速磁浮交通技术是将真空管道和磁浮技术相结合而成的技术,由于突破了空气阻力、噪声和轮轨粘着等制约,速度可达到600-1000km/h,填补了高铁到航空运输间的速度空白区。随着大功率牵引驱动技术的突破,可以达到1000km/h及以上,甚至是超音速或者倍音速的更高速度,成为未来弥补或取代航空的长距离城市或超长距离洲际运输模式。

3.然而,对于海底这类高压强且无空气的使用环境,现有的真空磁浮管道结构的结构强度难以维持外部高压和内部真空的双重压差环境,真空磁浮管道结构安全性较低,且无法应对维护和疏散等应急情形。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种用于海底的真空磁浮管道结构,其目的在于不仅提高了管道的安全性和可靠性,还可以应对应急情形,从而提高了真空磁浮管道结构的性能。

5.本发明提供了一种用于海底的真空磁浮管道结构,所述真空磁浮管道结构包括管道组件和应急组件;

6.所述管道组件包括真空磁浮管道、支撑管道和支撑座,所述真空磁浮管道内具有磁浮轨道,所述真空磁浮管道同轴插装在所述支撑管道内,所述真空磁浮管道的外周壁和所述支撑管道的内周壁通过所述支撑座连接,且所述真空磁浮管道的外周壁和所述支撑管道的内周壁之间的间隔空间的两端与大气连通;

7.所述应急组件包括分隔板、第一安全门和应急通道,所述分隔板水平插装在所述真空磁浮管道内,以将所述真空磁浮管道的内腔划分为真空腔和常压腔,所述磁浮轨道位于所述分隔板上,且所述磁浮轨道位于所述真空腔内,所述第一安全门可活动地插装在所述分隔板中,以连通所述真空腔和所述常压腔,所述应急通道位于所述常压腔中,且所述应急通道的两端连接所述分隔板和所述真空磁浮管道的内壁,所述应急通道的一端与所述第一安全门相对布置。

8.可选地,所述管道组件还包括多个间隔布置的支撑板,且各所述支撑板的两侧边分别连接所述真空磁浮管道的外周壁和所述支撑管道的内周壁。

9.可选地,所述支撑板朝向所述真空磁浮管道的一侧具有弧形板,所述弧形板的一侧面与所述真空磁浮管道的外周壁贴合。

10.可选地,所述支撑管道为混凝土结构。

11.可选地,所述真空磁浮管道结构还包括真空泵,所述真空泵位于所述常压腔,且所述真空泵的进气口与所述真空腔连通,所述真空泵的出气口与所述常压腔连通,且所述真

空泵位于所述磁浮轨道正下方或正上方。

12.可选地,所述真空磁浮管道的内壁具有风压传感器,所述风压传感器位于所述真空腔,所述风压传感器位于所述磁浮轨道的正上方或正下方。

13.可选地,所述应急组件还包括支座,所述支座位于所述常压腔,且所述支座的两端部分别连接所述分隔板的中部和所述真空磁浮管道的内壁。

14.可选地,所述真空腔内插装有应急平台,所述应急平台平行于所述分隔板,且所述应急通道的另一端与所述应急平台连接,所述支座夹设在所述分隔板和所述应急平台之间。

15.可选地,所述真空磁浮管道中可活动地插装有第二安全门,以连通所述常压腔和所述间隔空间。

16.本发明实施例提供的技术方案带来的有益效果是:

17.对于本发明实施例提供的一种用于海底的真空磁浮管道结构,由于真空磁浮管道同轴插装在支撑管道内。真空磁浮管道的外周壁和支撑管道的内周壁通过支撑座连接,且真空磁浮管道的外周壁和支撑管道的内周壁之间的间隔空间的两端与大气连通,从而使得支撑管道的内外压强分别为常压大气和海底高压,真空磁浮管道的内外压强分别为真空压强和常压大气,这样通过双层结构,将海底高压和真空压强之间的压强差通过常压过渡,使得各管道的承压较低,提高了管道的安全性和可靠性,避免内外压差过大导致管道承压过高。

18.进一步地,分隔板水平插装在真空磁浮管道内,以将真空磁浮管道的内腔划分为真空腔和常压腔,磁浮轨道位于分隔板上,且磁浮轨道位于真空腔内,第一安全门可活动地插装在分隔板中,以连通真空腔和常压腔。应急通道位于常压腔中,且应急通道的两端连接分隔板和真空磁浮管道的内壁,从而可以实现真空腔和常压腔的分隔,在满足列车运行空间的条件下,减少真空腔体积,提升了抽真空的效率。同时,常压腔为真空腔的破空动作储备了空气资源,通过第一安全门及应急通道需要时可第一时间破空,以便于在应急状态下实现常压腔和真空腔的连通(为真空腔提供大气资源),实现应急转移(例如:疏散转移和维护人员转移等),从而应对维护和疏散等应急情形,进而避免安全事故的发生。

19.也就是说,本发明实施例提供的一种用于海底的真空磁浮管道结构,可以有效应对海底环境,不仅提高了管道的安全性和可靠性,还可以应对应急情形,从而提高了真空磁浮管道结构的性能。

附图说明

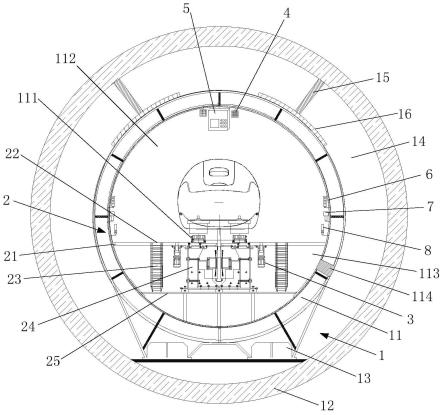

20.图1是本发明实施例提供的一种用于海底的真空磁浮管道结构的结构示意图。

21.图中各符号表示含义如下:

22.1、管道组件;11、真空磁浮管道;111、磁浮轨道;112、真空腔;113、常压腔;114、第二安全门;12、支撑管道;13、支撑座;14、间隔空间;15、支撑板;16、弧形板;2、应急组件;21、分隔板;22、第一安全门;23、应急通道;24、支座;25、应急平台;3、真空泵;4、风压传感器;5、列车数据采集器;6、风速传感器;7、噪声传感器;8、温度传感器。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

24.图1是本发明实施例提供的一种用于海底的真空磁浮管道结构的结构示意图,如图1所示,真空磁浮管道结构包括管道组件1和应急组件2。

25.管道组件1包括真空磁浮管道11、支撑管道12和支撑座13,真空磁浮管道11内具有磁浮轨道111,真空磁浮管道11同轴插装在支撑管道12内,真空磁浮管道11的外周壁和支撑管道12的内周壁通过支撑座13连接,且真空磁浮管道11的外周壁和支撑管道12的内周壁之间的间隔空间14的两端与大气连通。

26.应急组件2包括分隔板21、第一安全门22和应急通道23,分隔板21水平插装在真空磁浮管道11内,以将真空磁浮管道11的内腔划分为真空腔112和常压腔113,磁浮轨道111位于分隔板21上,且磁浮轨道111位于真空腔112内,第一安全门22可活动地插装在分隔板21中,以连通真空腔112和常压腔113,应急通道23位于常压腔113中,且应急通道23的两端连接分隔板21和真空磁浮管道11的内壁,应急通道23的一端与第一安全门22相对布置。

27.对于本发明实施例提供的一种用于海底的真空磁浮管道结构,由于真空磁浮管道11同轴插装在支撑管道12内。真空磁浮管道11的外周壁和支撑管道12的内周壁通过支撑座13连接,且真空磁浮管道11的外周壁和支撑管道12的内周壁之间的间隔空间14的两端与大气连通,从而使得支撑管道12的内外压强分别为常压大气和海底高压,真空磁浮管道11的内外压强分别为真空压强和常压大气,这样通过双层结构,将海底高压和真空压强之间的压强差通过常压过渡,使得各管道的承压较低,提高了管道的安全性和可靠性,避免内外压差过大导致管道承压过高。

28.进一步地,分隔板21水平插装在真空磁浮管道11内,以将真空磁浮管道11的内腔划分为真空腔112和常压腔113,磁浮轨道111位于分隔板21上,且磁浮轨道111位于真空腔112内,第一安全门22可活动地插装在分隔板21中,以连通真空腔112和常压腔113。应急通道23位于常压腔113中,且应急通道23的两端连接分隔板21和真空磁浮管道11的内壁,从而可以实现真空腔112和常压腔113的分隔,在满足列车运行空间的条件下,减少真空腔112体积,提升了抽真空的效率。同时,常压腔113为真空腔112的破空动作储备了空气资源,通过第一安全门22及应急通道23需要时可第一时间破空,以便于在应急状态下实现常压腔113和真空腔112的连通(为真空腔112提供大气资源),实现应急转移(例如:疏散转移和维护人员转移等),从而应对维护和疏散等应急情形,进而避免安全事故的发生。

29.也就是说,本发明实施例提供的一种用于海底的真空磁浮管道结构,可以有效应对海底环境,不仅提高了管道的安全性和可靠性,还可以应对应急情形,从而提高了真空磁浮管道结构的性能。

30.示例性地,当列车正常运行时,真空腔112与常压腔113之间的第一安全门22紧闭,保持真空腔112的真空度。当真空磁浮管道11需要维护或者出现安全事故乘客需要逃离时,真空腔112需要打破真空状态,第一安全门22开启,常压腔113空气可以第一时间进入真空腔112。同时,维护人员可通过应急通道23及第一安全门22进入真空腔112进行维护,而乘客

可通过第一安全门22及应急通道23进入常压腔113避险。

31.示例性地,应急通道23可以为楼梯或者电梯。

32.在本实施例中,管道组件1还包括多个间隔布置的支撑板15,且各支撑板15的两侧边分别连接真空磁浮管道11的外周壁和支撑管道12的内周壁,从而通过支撑板15实现对间隔空间14的进一步支撑,保证间隔空间14的常压状态。

33.示例性地,支撑座13位于真空磁浮管道11外周壁的底部,多个支撑板15位于真空磁浮管道11外周壁的顶部。

34.另外,支撑板15朝向真空磁浮管道11的一侧具有弧形板16,弧形板16的一侧面与真空磁浮管道11的外周壁贴合。弧形板16能够增大支撑板15和真空磁浮管道11之间的接触面积,便于均匀支撑。

35.在本实施例中,支撑管道12为混凝土结构,从而增大支撑管道12的结构强度。

36.继续参见图1,真空磁浮管道结构还包括真空泵3,真空泵3位于常压腔113,且真空泵3的进气口与真空腔112连通,真空泵3的出气口与常压腔113连通,且真空泵3位于磁浮轨道111正下方或正上方。

37.在上述实施方式中,真空泵3在磁浮轨道111正下方或正上方,可以优先增加磁浮轨道111附近的真空度,从而提高列车的运行速率。

38.容易理解的是,在将真空磁浮管道11的内腔划分为真空腔112和常压腔113后,在真空泵3抽真空的基础上,可以在海底条件下实现快速抽真空(真空腔112内常压空气可以直接抽进常压腔113,避免长距离管道输送抽至管道外)。

39.示例性地,真空磁浮管道11的内壁具有风压传感器4,风压传感器4位于真空腔112,风压传感器4位于磁浮轨道111的正上方或正下方,这样可以使得真空泵3与风压传感器4保持足够的间距,避免真空泵3工作干涉数据的采集。同理,列车数据采集器5靠近风压传感器4布置,从而可以同样避免真空泵3工作干涉数据的采集。

40.示例性地,真空泵3位于分隔板21的底面。真空腔112内还具有风速传感器6、噪声传感器7和温度传感器8。

41.在本实施例中,应急组件2还包括支座24,支座24位于常压腔113,且支座24的两端部分别连接分隔板21的中部和真空磁浮管道11的内壁,从而通过支座24实现了对分隔板21的支撑。

42.另外,真空腔112内插装有应急平台25,应急平台25平行于分隔板21,且应急通道23的另一端与应急平台25连接,支座24夹设在分隔板21和应急平台25之间,应急平台25一方面便于疏散乘客,另一方面起到支撑支座24的作用。

43.示例性地,第一安全门22和应急通道23的数量为2个,2个应急通道23间隔布置在支座24和真空泵3的两侧,因此,维护人员也可以通过应急通道23在常压腔113实现对真空泵3和支座24的维护。

44.在本实施例中,真空磁浮管道11中可活动地插装有第二安全门114,以连通常压腔113和间隔空间14,通过第二安全门114可以便于维修人员向间隔空间14转移,从而实现对真空磁浮管道11外周壁的维护。也就是说,本发明提供的一种用于海底的真空磁浮管道结构,可以同时实现真空磁浮管道11内外的维护。

45.本发明提供的真空磁浮管道结构具有如下优点:

46.(1)、提出一种用于海底的真空磁浮管道结构,外部混凝土的支撑管道12用于承载外部海水带来的压强,真空磁浮管道11用于承载内部的真空压强,提高了管道的安全性与可靠性。

47.(2)、提出一种用于海底的真空磁浮管道结构,支撑管道12和真空磁浮管道11分离,为真空磁浮管道11的外壁维修保养提供了便捷。

48.(3)、提出真空磁浮管道11内真空泵3、传感器和应急通道23等相关设备的安装布置工艺。根据各传感器的监测的数据,判断真空磁浮管道11内真空度、列车是否经过等环境状态,根据环境状态指导调节各段真空泵3的运行状态,节能减排。且真空泵3布置位置远离传感器,在轨道下方两侧,优先增加列车附近真空度的同时减少真空泵3对传感器的干扰。

49.(4)、将真空磁浮管道11内部划分为真空腔112和常压腔113,在满足列车运行空间的条件下,减少真空腔112体积,提升了抽真空的效率。同时,常压腔113为真空腔112的破空动作储备了空气资源,需要时可第一时间破空。

50.(5)、设计第一安全门22和应急通道23。当列车正常运行时,真空腔112与常压腔113之间的第一安全门22紧闭,真空泵3运行,保证列车运行的低真空度。当管道需要维护或者出现安全事故乘客需要逃离时,真空腔112需要打破真空状态,第一安全门22开启,常压腔113空气可以第一时间进入真空腔112。同时,维护人员可以通过应急通道23在常压腔113对真空泵3和支座24进行维护,也可以通过应急通道23进入真空腔112对磁浮轨道111进行维护。乘客则可通过应急通道23进入常压腔113避险。常压腔113内留存有各类救援工具及物资,可供乘客使用。在乘客进入常压腔113后,可视情况关闭第一安全门22,使常压腔113单独成为新的密闭安全区。

51.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1