一种轨道车辆的防爬吸能装置及轨道车辆的制作方法

1.本技术涉及轨道车辆技术领域,具体涉及一种轨道车辆的防爬吸能装置及轨道车辆。

背景技术:

2.轨道车辆的防爬吸能装置是用于降低轨道车辆在对撞过程中的产生爬车的风险,同时,借助自身结构特点达到吸能的设计要求,以减小轨道车辆的车厢在发生碰撞过程中的损坏程度,进而减小车厢内乘员的受伤风险。

3.而在发生碰撞过程中,如何提升防爬吸能装置的吸能能力,并保证防爬吸能装置的抗弯性能,以提升安全性,是本领域技术人员所需要解决的技术问题。

技术实现要素:

4.本技术的目的是提供一种轨道车辆的防爬吸能装置及轨道车辆,在发生碰撞过程中,提升防爬吸能装置的吸能能力,并保证防爬吸能装置的抗弯性能,以提升安全性。

5.为解决上述技术问题,本技术提供一种轨道车辆的防爬吸能装置,包括两个相对设置的吸能构件,所述吸能构件包括依次设置的防爬部、吸能部和安装部,所述安装部用于与车体连接并设有与所述吸能部相适配的通孔,两个所述吸能构件的防爬部相对设置,并能够配合限位;所述吸能部包括吸能管以及至少三根设于所述吸能管内的支撑管,各所述支撑管与所述吸能管平行设置,且各所述支撑管的外壁之间以及所述支撑管与所述吸能管的内壁之间相切设置;所述安装部朝向所述吸能部的一侧还设有切削部,所述切削部包括沿所述吸能部周向设置的切削刀具,所述切削刀具用于沿轴向切削所述吸能管。

6.当发生碰撞时,两个吸能构件的防爬部配合,碰撞力沿吸能构件的纵向传递至吸能部,由于安装部与车体固定,因此,在碰撞力的作用下,吸能管能够被推向安装部,并沿轴向向安装部的一侧移动,在此过程中,切削刀具能够沿轴向对吸能管的侧壁进行切削,通过材料的流动实现能量的耗散,进而实现吸能效果。具体的,切削刀具的数量和大小可根据实际情况设置即可。

7.而吸能管在碰撞力的作用下向安装部的一侧移动的过程中,由于吸能管内设有支撑管,各支撑管能够从径向方向对吸能管提供支撑,以保证吸能管不会由于碰撞力的作用而发生弯曲变形等情况,保证吸能管仅能够沿其轴向移动的,并与切削刀具作用,充分发挥该吸能构件的吸能作用,保证其吸能能力,提升安全性。

8.可选地,所述吸能部的截面关于所述吸能管的中心对称布置。

9.可选地,各所述支撑管内分别填充有吸能材料。

10.可选地,所述吸能管远离所述防爬部的一端位于所述通孔内;所述通孔沿轴向包括配合段和锥形段,所述配合段设于所述安装部朝向所述吸能管的一侧端面,所述配合段的孔径大于所述吸能管的外径,所述锥形段的大径端朝向所述配合段的一侧设置,所述锥形段的小径端的孔径小于所述吸能管的外径。

11.可选地,还包括设于所述吸能管远离所述防爬部的一端的限位件,所述限位件用于限制所述支撑管与所述吸能管脱离。

12.可选地,所述限位件固设于所述安装部远离所述防爬部的一侧端。

13.可选地,所述吸能管的侧壁沿周向还设有与各所述切削刀具相适配的预制缺陷,使得当撞击力达到预设阈值时,所述切削刀具能够由所述预制缺陷切割所述吸能管。

14.可选地,所述预制缺陷为设于所述吸能管侧壁的镂空结构,所述切削刀具穿过所述镂空结构。

15.可选地,两个所述吸能构件的防爬部中,一者设有凸锥,另一者设有凹槽。

16.本技术还提供了一种轨道车辆,包括如上所述的防爬吸能装置。

17.具有如上所述的防爬吸能装置的轨道车辆,其技术效果与上述防爬吸能装置的技术效果类似,为节约篇幅,在此不再赘述。

附图说明

18.图1是本技术实施例所提供的防爬吸能装置的结构示意图;

19.图2是图1中一个吸能构件的结构示意图;

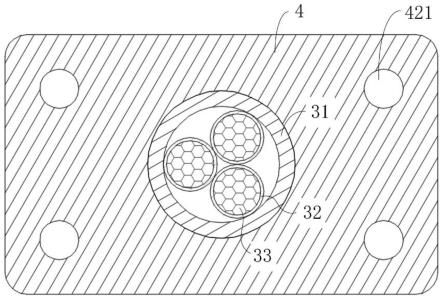

20.图3是图2中a-a的剖视图;

21.图4是图2中b-b的剖视图;

22.图5是图4中安装部的放大图;

23.图6是吸能构件的另一视角的结构示意图。

24.附图1-图6中,附图标记说明如下:

25.1-吸能构件;

26.2-防爬部,21-凸锥,22-凹槽;

27.3-吸能部,31-吸能管,311-预制缺陷,32-支撑管,33-吸能材料;

28.4-安装部,41-通孔,411-配合段,412-锥形段,42-安装板,421-安装孔,43-安装筒;

29.5-切削刀具;

30.6-限位件。

具体实施方式

31.为了使本领域的技术人员更好地理解本技术的技术方案,下面结合附图和具体实施例对本技术作进一步的详细说明。

32.本技术实施例提供了一种轨道车辆的防爬吸能装置及轨道车辆,其中,轨道车辆包括车厢以及防爬吸能装置,防爬吸能装置包括两个相对设置的吸能构件1,这两个吸能构件1分别设置在不同的车厢的端部,当两节车厢之间发生相对碰撞时,能够通过两个吸能构件1配合,以在两节车厢之间实现防爬和吸能作用,减小车厢的损坏程度,保证车厢内乘员的安全性。

33.具体的,吸能构件1包括依次设置的防爬部2、吸能部3和安装部4,其中,安装部4与轨道车辆的车体连接,具体可通过螺栓连接,两个吸能构件1的防爬部2相对设置,并能够在发生碰撞时,通过防爬部2配合,以实现限位,保证碰撞力能够在两个吸能构件1之间沿纵向

传递,吸能部3能够起到吸能作用。

34.如图3所示,吸能部3包括吸能管31以及至少三根设于该吸能管31内的支撑管32,各支撑管32与吸能管31平行设置,并且各支撑管32的外壁贴合并相切,同时,支撑管32的外壁和吸能管31的内壁之间也是贴合并相切的,也就是说,吸能管31的内腔内,在径向方向上,通过至少三根支撑管32支撑,从截面上看,吸能管31从外侧紧紧包裹各支撑管32。

35.安装部4朝向吸能部3的一侧还设有切削部,该切削部包括沿吸能部3轴向设置的切削刀具5,切削刀具5用于沿轴向对吸能管31进行切削。当发生碰撞时,两个吸能构件1的防爬部2配合,碰撞力沿吸能构件1的纵向传递至吸能部3,由于安装部4与车体固定,因此,在碰撞力的作用下,吸能管31能够被推向安装部4,并沿轴向向安装部4的一侧移动,在此过程中,切削刀具5能够沿轴向对吸能管31的侧壁进行切削,通过材料的流动实现能量的耗散,进而实现吸能效果。具体的,切削刀具5的数量和大小可根据实际情况设置即可。

36.而吸能管31在碰撞力的作用下向安装部4的一侧移动的过程中,由于吸能管31内设有支撑管32,各支撑管32能够从径向方向对吸能管31提供支撑,以保证吸能管31不会由于碰撞力的作用而发生弯曲变形等情况,保证吸能管31仅能够沿其轴向移动的,并与切削刀具5作用,充分发挥该吸能构件1的吸能作用,保证其吸能能力,提升安全性。

37.吸能部3的截面关于吸能管31的中心对称布置,如此设置,可保证该吸能部3在截面上各个方向的承力能力相同,提高抗弯性能。本实施例中,对于支撑管32的具体数量并不做限制,如图3和图6所示,支撑管32的数量为三根,并且三根支撑管32的轴线在截面上形成等边三角形布置,如此在径向方向上,具有较强的抗弯性能,抗偏载能力强。当然,也可以将支撑管32的数量设置为四根或更多根均可。

38.如图3所示,各支撑管32内分别填充有吸能材料33,具体的,对于吸能材料33的具体材质不做要求,如可选用蜂窝铝、泡沫铝等均可。吸能管31在挤压支撑管32的侧壁时,吸能材料33能够从支撑管32的内侧对支撑管32提供支撑,以提升该支撑管32的支撑性能,进而提高该吸能管31的抗弯性能。

39.安装部4还设有通孔41,吸能管31远离防爬部2的一端位于该通孔41内,当吸能管31受到撞击力沿轴向向安装部4的一侧移动时,能够穿过通孔41。具体的,如图5所示,该通孔41沿轴向包括配合段411和锥形段412,其中,配合段411设于安装部4朝向吸能管31的一侧端面,该配合段411的孔径大于吸能管31的外径,二者之间间隙配合,锥形段412的内壁呈锥形结构,并包括大径端和小径端,其中大径端的直径要大于小径端的直径,并且锥形段412的直径由大径端向小径端逐渐减小,大径端朝向配合段411的一侧设置,小径端位于远离配合段411的一侧。并且,大径端的直径可以是与吸能管31的外径相同,也可以与配合段411的孔径相同,小径端的直径要小于吸能管31的外径,具体的,若吸能作用要求较高,可适当减小小径端的直径。

40.配合段411的孔径大于吸能管31的外径,二者之间间隙配合,最大间隙不超过1mm,以保证吸能管31具有良好的抗偏载能力,在发生撞击的过程中,为自动纠偏功能提供良好的支撑作用。

41.由于配合段411位于安装部4朝向吸能管31的一侧端面,切削刀具5设置在这一侧,当发生碰撞时,吸能管31的端部位于配合段411内,并沿轴向向锥形段412的一侧移动,在此过程中,由于配合段411的内壁和吸能管31的外壁之间是间隙配合的,因此仅有切削刀具5

对吸能管31的侧壁进行切割以实现吸能作用。

42.当吸能管31被切削并进入锥形段412内时,由于锥形段412的内径逐渐变小,能够对吸能管31产生径向方向的挤压,而吸能管31内由于支撑管32的支撑作用,使得吸能管31在径向方向上不易发生变形,从而对吸能管31的移动造成阻碍,以提升吸能效果。

43.也就是说,吸能管31在与锥形段412作用的过程中,由于锥形段412的内径变小,使得吸能管31的径向尺寸在被挤压后才能够继续沿轴向移动,但是由于内部支撑管32以及吸能材料33的支撑,使得吸能管31能在承受较大的径向挤压力才能够发生变形,这就导致吸能管31在碰撞力的作用下,由于切削刀具5对其产生的切削作用,以及锥形段412对其产生的挤压变形作用协同,以保证该吸能管31的整体吸能性能,进而提升安全性。

44.吸能管31为空心柱状体碳钢,其内部设有支撑管32支撑,吸能管31朝向防爬部2的一端与防爬部2焊接固定,吸能管31远离防爬部2的一端通过碰撞力的作用挤压并沿通孔41移动,并与通孔41的锥形段412之间形成过盈配合。

45.当然,本实施例中,也可以将通孔41设置为圆柱孔,并将吸能管31设置为变径管,该变径管的大径端朝向远离安装部4的一侧设置,小径端朝向安装部4的一侧设置即可。而将通孔41设置为包括锥形段412的结构时,该吸能管31在安装部4和防爬部2之间的部分可以设置为等径的结构,如此一来能够简化该吸能管31的结构以及其内部的支撑管32的结构。

46.如图6所示,该防爬吸能装置还包括限位件6,该限位件6设于吸能管31远离防爬部2的一端,并用于限制支撑管32相对于吸能管31沿轴向移动,避免列车在运行过程中,由于惯性等原因,导致在未发生碰撞的情况下,支撑管32就相对于吸能管31移动而导致二者脱离的情况。

47.如图6所示,限位件6固设于安装部4远离防爬部2的一侧端,吸能管31的端部以及支撑管32的端部分别延伸至限位件6或与限位件6之间留有一定的距离,该限位件6能够从通孔41的端部对吸能管31和支撑管32进行限位。或者,还可以将该限位件6直接固定于吸能管31,而将限位件6与安装部4固定时,当发生碰撞时,吸能管31沿通孔41移动至其端部穿过通孔41后,能够将限位件6顶开,并将限位件6损坏,然后再继续沿其轴向移动,该限位件6能够在对吸能管31和支撑管32提供限位作用的同时,还能够提升吸能管31的吸能作用。

48.具体的,本实施例中,对于该限位件6的具体结构并不做限制,同时对各支撑管32之间的连接情况也不做限制,各支撑管32的外壁之间仅贴合而未做连接设置时,限位件6的数量可以与支撑管32的数量相同,并分别一一对应地对各支撑管32进行限制,若各支撑管32的外壁之间贴合并有固定连接时,可仅设置一个限位件6对其进行限位即可。

49.并且,如图6所示,安装部4的端面还设有用于安装限位件6的安装槽,限位件6位于安装槽内,并未凸出于安装部4的端面,该限位件6可设置为金属垫片,并通过螺栓或焊接等方式固定于安装槽内,如此一来,能够使得整体结构更为规整,同时避免外部结构误碰导致限位件6脱落的情况。

50.本实施例中,对于安装部4的具体结构并不做限制,如可将安装部4设置为包括如图2、图4和图5所示的安装板42和安装筒43,安装板42和安装筒43分别对应设置有连通的孔结构以形成通孔41,其中,安装板42设置有上述锥形段412,并且安装板42设有安装孔421,以通过紧固件与车体固定,安装筒43设置有上述配合段411,并且安装筒43远离安装板42的

一端设置有切削部。

51.吸能管31的侧壁沿周向还设有与各切削刀具5相适配的预制缺陷311,不难理解,预制缺陷311是指预先在吸能管31侧壁设置的缺陷,此处的结构强度相较于未设置缺陷的位置较弱,使得当撞击力达到预设阈值时切削刀具5能够对该预制缺陷311处进行切削,该预制缺陷311能够对切削刀具5的切削作用提供引导,使得切削刀具5沿预设的轴向路径对吸能管31的侧壁进行切削,减小了切削刀具5在切削的起始瞬间的切削缓冲力,避免由于切削缓冲力较大而导致吸能管31发生变形的情况。

52.并且,切削刀具5在切削的起始瞬间,吸能管31和配合段411之间是间隙配合,此时,仅通过切削刀具5的切削作用实现吸能,进一步降低切削缓冲力,减小吸能管31发生变形的概率。

53.当然,预制缺陷311处也保留有一定的预紧力,防止在车辆运行、冲击过程中吸能管31在运动方向的跳动,避免在未发生撞击时切削刀具5就对切削管进行切削,而是在撞击力达到预设阈值时切削刀具5才能够对预制缺陷311处进行切削。

54.具体的,对于预制缺陷311的具体结构并不做限制,如可将该预制缺陷311设置为镂空结构,具体可以是设于吸能管31侧壁的孔结构或者设于吸能管31的侧壁端部的缺口均可,切削刀具5穿过该镂空结构,并能够由该镂空结构沿轴向对吸能管31的侧壁进行切削。

55.或者,还可以将该预制缺陷311设置为将吸能管31侧壁做局部减薄处理,使得此处的壁厚减小、强度减弱均可。而将预制缺陷311设置为镂空结构时,可简化制作工艺。

56.两个吸能构件1的防爬部2相对设置,并可通过防爬部2的配合实现限位,具体的,如图1所示,一个吸能构件1的防爬部2设有凸锥21,另一个吸能构件1的防爬部2设有凹槽22,凸锥21的直径由尖端向吸能部3的一侧逐渐增大,凸锥21在与凹槽22配合时,能够在实现防爬效果的同时还能够提供导向作用,并实现对中的效果。具体的,凹槽22的内壁也可以设置锥面结构,以进一步提升导向效果。

57.具体的,两个防爬部2均为实心铸件,防爬部2和吸能部3(吸能管31)的端部之间可通过焊接固定。

58.本实施例中,对于防爬部2的具体尺寸均不作限制,如可将凸锥21的顶点圆角设置为r10,底部圆角设置为r50,凹槽22的顶点圆角设置为r50,底部圆角设置为r10,与凸锥21配合使用,圆角的设计为了保证在轨道车辆极限偏载碰撞场景下,凸锥21可以有效的滑入凹槽22中,抑制轨道车辆在各个方向上的错动行为。

59.凸锥21的高度应不小于100mm,其中,椎体高度不小于80mm,凹槽22的深度与凸锥21的椎体高度保持一致,不高于80mm,以确保凸锥21与凹槽22之间具有足够的配合长度,实现有效的偏载抑制能力。

60.两节车厢在发生相对碰撞的过程中,该防爬吸能装置的两个吸能构件1配合,一个吸能构件1的凸锥21与另一个吸能构件1的凹槽22配合,以实现对中的功能,随着碰撞作用加剧,两个吸能构件1的切削刀具5能够对吸能管31进行切削,以通过切削实现吸能,同时随着吸能部3沿通孔41向安装部4的一侧移动,吸能部3远离防爬部2的一侧端被安装部4的锥形段412挤压压缩并穿过通孔41,在此过程中,通过吸能部3的径向挤压变形实现进一步的吸能作用,进而保证该防爬吸能装置的整体吸能能力,提升安全性。

61.以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来

说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1