一种防火轻量化的楼梯及制造方法与流程

1.本发明涉及铁路车辆技术领域,具体涉及一种用于安装在双层客车上的防火轻量化的楼梯。

背景技术:

2.双层客车是铁道旅客列车的一种,为了方便旅客通过上、下层客室,在上下层客室两端需要设置楼梯。我国从80年代开始研发生产了大量的双层客车,由于其存在上中下三层客室空间,内装结构复杂;因此,为了适应这种复杂结构的制造需求,内部结构大量采用了玻璃钢复合结构。

3.楼梯是衔接了上中下三层客室的立体结构,结构相对复杂,基于整车玻璃钢内装结构的设计思路及楼梯相对复杂的设计结构特点,30多年以来行业内一直采用玻璃钢与钢骨架的复合结构,其下部是采用20个左右的型钢梁按照楼梯的形状组焊而成的支撑骨架,上面按照楼梯的形状采用玻璃布加胶进行多层糊制的楼梯。另外,为了保证玻璃钢的强度,需要在中间层糊制的过程中粘接增强骨架,最后在表面覆制胶衣,通过长时间的固化工艺形成玻璃钢复合楼梯,然而此种楼梯存在以下缺点:

4.1、由于采用了钢骨架及玻璃钢复合楼梯,因此重量较大;

5.2、钢骨架需要焊接而成,由于焊接变形等原因,质量不易保证,而且玻璃钢手工糊制及固化工艺的变形大,受人工操作、温湿度等环境条件影响大,很难控制尺寸及质量,影响安装后的美观效果;

6.3、由于玻璃钢采用玻璃布夹胶构成,目前没有很好的回收利用技术,因此不环保。

7.4、相对于金属等材料,玻璃钢的燃烧热量及烟毒性高,防火性能不够良好。

8.5、由于玻璃钢复合楼梯及其钢骨架制造工艺复杂,时间长,材料多,因此采购成本较高,加之玻璃钢强度低、寿命低、不可回收,钢骨架易生锈等原因,其全寿命周期成本更高。

9.为了降低玻璃钢复合楼梯的整体重量,中国专利cn 114248811 a公开了“一种轨道列车用楼梯结构及轨道列车”,该楼梯结构包括台阶面板,所述台阶面板上下端部均设置有安装座,所述安装座与所述台阶面板为一体成型结构;所述台阶面板两侧均设置有立板,台阶面板与立板焊接成一体结构,所述台阶面板和所述立板上均开设有减重孔;该台阶面板由不锈钢板整体折弯成形,虽然开设减重孔,但不锈钢板的比重约7.8g/cm3左右,因此即便开设减重孔楼梯结构的整体重量也不会太轻;另外,台阶面板与立板需要焊接成一体结构,由于焊接变形等原因,导致楼梯结构的质量不易保证,很难控制尺寸及质量,影响安装后的美观效果,且很难加工成旋转的楼梯结构。

10.随着铁道交通技术的发展,对铁道车辆的轻量化、防火安全性能、环保性、降低成本的要求越来越高,因此,设计一种新型的楼梯,解决上述问题是我国铁道双层客车30多年发展的必然追求和责任。

技术实现要素:

11.鉴于上述技术问题,本发明的目的在于提供一种防火轻量化的楼梯,该楼梯使用更轻的材料及结构实现双层客车轻量化的需求,进一步提高防火安全性能。

12.为实现上述目的,本发明采用如下技术方案:

13.一种防火轻量化的楼梯,该楼梯包括楼梯主体,所述楼梯主体为使用一张完整的经过回火处理的铝板通过模具轧压折弯成型的多台阶结构,所述楼梯主体的上端和下端沿楼梯的横向加工有第一安装孔;所述楼梯主体的踩踏面和立面在靠近楼梯两侧的位置加工有第二安装孔。

14.作为本发明的优选,该楼梯还包括楼梯中墙板、楼梯侧墙板;其中,所述楼梯中墙板和楼梯侧墙板与楼梯主体连接的一侧为与楼梯主体的侧面仿形的结构;所述楼梯主体的两侧放置在楼梯中墙板与楼梯侧墙板上,紧固件穿过第二安装孔后与楼梯中墙板、楼梯侧墙板固连。

15.作为本发明的优选,所述铝板选用5251牌号,厚度控制在3-5mm,经过回火处理后的铝板状态为h34。

16.作为本发明的优选,所述楼梯为旋转的空间立体弧形结构的楼梯。

17.作为本发明的优选,所述楼梯主体的踩踏面上开设两个第二安装孔,楼梯主体的立面上开设一个第二安装孔。

18.作为本发明的优选,所述紧固件包括铆钉。

19.本发明还提供一种防火轻量化的楼梯的制造方法,该方法包括以下步骤:

20.步骤s1、选取一张完整的铝板,铝板的厚度控制在3-5mm,铝板经变形硬化回火处理后的状态为h34;

21.步骤s2、确定轧压折弯成型的空间立体结构的楼梯主体的板幅和尺寸,采用激光切割方法对铝板进行切割;

22.步骤s3、确定楼梯主体的踩踏面和立面的连接位置,在楼梯主体的踩踏面与立面连接处,使用轧压设备轧压折弯成多台阶结构;

23.步骤s4、在楼梯主体的上端和下端沿楼梯的横向开设多个第一安装孔,在楼梯主体的踩踏面和立面上开设第二安装孔,所述第二安装孔靠近楼梯的两个侧面设置。

24.作为本发明的优选,该方法还包括以下步骤:

25.步骤s5、制造楼梯中墙板与楼梯侧墙板,使楼梯中墙板和楼梯侧墙板与楼梯主体连接的一侧为与楼梯主体的侧面仿形的结构;

26.步骤s6、将楼梯中墙板与楼梯侧墙板固定在列车的地板上,再将楼梯主体的两侧放置在楼梯中墙板与楼梯侧墙板上,并通过紧固件对楼梯进行固定。

27.本发明的优点和有益效果:

28.(1)本发明打破传统不能采用铝板作为楼梯的思维(相对于玻璃钢复合钢骨架楼梯和不锈钢板的楼梯结构,普通铝板强度不高,而楼梯是承载结构,并且由于旅客列车在轨道上运行,相对于船舶、飞机,其所承受的振动载荷工况是更加恶劣的,因而强度不高的普通铝板不适合于楼梯设计),选用5251牌号且经过h34变形硬化回火处理的铝板,将铝板的厚度控制在4mm左右,通过将该铝板轧压折弯成多台阶结构便可满足使用强度,铝板特殊材质和状态的选择与轧压折弯成型的创新组合,解决了普通铝板强度不够的问题;同时,由于

铝板的比重约2.6g/cm3左右,因此即便采用铝板作为楼梯的厚度有所增加,但其重量仍比开设减重孔的不锈钢板的重量轻;由此可见,本发明研制成功了轻量化的、防火安全的全新楼梯。

29.(2)本发明提供的楼梯采用铝板材料,重量更轻,使用过程中不会有破损、裂纹出现,更加耐用,使用寿命长。

30.(3)本发明突破我国30多年来双层客车玻璃钢复合钢骨架结构的固有设计思路,提供了一种防火轻量化的创新楼梯结构,该楼梯为使用一张完整的经过回火处理的状态为h34的铝板通过模具轧压折弯成型的多台阶结构,且楼梯主体与楼梯中墙板和楼梯侧墙板之间通过紧固件连接固定;其相对于玻璃钢复合钢骨架的楼梯结构,铝板材料的楼梯结构具有满足使用强度,结构简单,占用空间小,整体重量轻,防火安全性能好,防腐性能好,可以回收,环保等优点,应用在铁道双层旅客列车上将产生巨大的社会经济效益。

31.(4)本发明提供的楼梯可制造成多台阶旋转的空间立体弧形结构的楼梯,旋转楼梯结构占用空间小,便于疏散旅客(传统的为直楼梯),而且更加美观;另外,旋转的空间立体弧形结构的楼梯还有助于提高楼梯的强度。

32.(5)本发明提供的楼梯是旋转的空间立体结构的楼梯,整个断面较大,如果按照通用的整体轧压模具制造成本很高;为此,本发明创新性的采用了激光切割技术,精准确定轧压折弯成型的空间立体结构的弧形楼梯的板幅和尺寸,之后在楼梯主体的踩踏面与立面连接处使用轧压设备轧压折弯成型,解决了弧形空间立体楼梯结构整体模具轧压成型的工艺制造难题。

33.(6)本发明提供的楼梯的制作工艺中主要采用激光切割和轧压折弯,该工艺简单,时间短,节约了人力资源,降低了制作成本,解决了玻璃钢复合钢骨架制作工艺所遇到的焊接变形严重、公差控制困难、制作周期长、人工复合成本高等问题,同时解决了玻璃钢产品长时间使用出现的裂纹、破损、钢骨架生锈等问题,提高了产品的使用寿命,降低了全寿命周期成本,减少玻璃钢无法回收对环保的影响。

34.(7)采用本发明的制作工艺,制造出来的楼梯产品尺寸稳定性好,能更好的控制公差,从而提高了装配后的美观性。

附图说明

35.图1为安装本发明楼梯的铁路车辆的内部示意图;

36.图2为上楼梯主体的主视图;

37.图3为上楼梯主体的俯视图;

38.图4为上楼梯主体的侧视图;

39.图5为下楼梯主体的主视图;

40.图6为下楼梯主体的俯视图;

41.图7为下楼梯主体的侧视图;

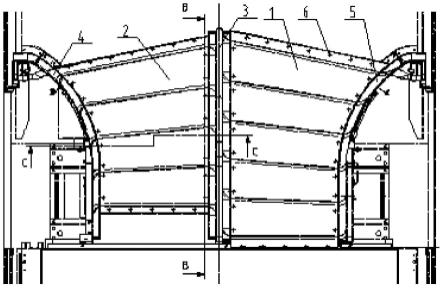

42.图8为图1中b-b的剖视图;

43.图9为图1中c-c的剖视图。

44.附图标记:上楼梯主体1、下楼梯主体2、楼梯中墙板3、下楼梯侧墙板4、上楼梯侧墙板5、紧固件6、第一踩踏面11、第一立面12、第一安装孔13、第二安装孔14、第二踩踏面21、第

二立面22、第三安装孔23、第四安装孔24。

具体实施方式

45.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

46.在本技术的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为:基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

47.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

48.实施例1

49.现有双层客车由于其存在上中下三层客室空间,因此需要使用楼梯对上中下三层客室进行连通,图1给出了安装本发明楼梯的铁路车辆的内部示意图;工作时,旅客可以便捷的通过上楼梯行走至上层客室,通过下楼梯行走至下层客室;其中,所述上楼梯包括上楼梯主体1,下楼梯包括下楼梯主体2;图2至图4给出了上楼梯主体的结构示意图,图5至图7给出了下楼梯主体的结构示意图。

50.如图2至4所示,上楼梯主体1为使用一张完整的经过回火处理的铝板通过模具轧压折弯成型后的多台阶结构,所述铝板选用5251牌号,厚度为4mm,经过回火处理后的铝板状态为h34;所述上楼梯主体1为旋转的空间立体弧形结构的楼梯,上楼梯主体1的上端和下端沿楼梯的横向加工有多个第一安装孔13,紧固件(铆钉)穿过第一安装孔13后将上楼梯1固定在列车的地板上;所述上楼梯主体1的第一踩踏面11和第一立面12在靠近上楼梯两侧的位置加工有第二安装孔14,紧固件(铆钉)穿过第二安装孔14后将上楼梯主体1进行安装固定。

51.进一步,所述上楼梯主体1的第一踩踏面11上开设两个第二安装孔14,上楼梯1主体的第一立面上开设一个第二安装孔14。

52.如图5至7所示,下楼梯主体2为使用一张完整的经过回火处理的铝板通过模具轧压折弯成型后的多台阶结构,所述铝板选用5251牌号,厚度为4mm,经过回火处理后的铝板状态为h34;所述下楼梯主体2为旋转的空间立体弧形结构的楼梯,下楼梯主体2的上端和下端沿楼梯的横向加工有第三安装孔23,紧固件(铆钉)穿过第三安装孔23后将下楼梯2固定在列车的地板上;所述下楼梯主体的第二踩踏面21和第二立面22在靠近下楼梯两侧的位置加工有第四安装孔24,紧固件(铆钉)穿过第四安装孔24后将下楼梯主体进行安装固定。

53.进一步,所述下楼梯主体2的第二踩踏面21上开设两个第四安装孔24,上楼梯主体2的第二立面22上开设一个第四安装孔24。

54.实施例2

55.本发明中上楼梯主体和下楼梯主体的制作方法相同,本实施例提供一种上楼梯主

体的制作方法,该方法包括以下步骤:

56.步骤s1、选取一张完整的5251牌号铝板,铝板的厚度控制在3-5mm,铝板经变形硬化回火处理后的状态为h34;

57.步骤s2、确定轧压折弯成型的空间立体结构的上楼梯主体的板幅和尺寸,采用激光切割方法对铝板进行切割;

58.步骤s3、确定上楼梯主体的踩踏面和立面的连接位置,在上楼梯主体的踩踏面与立面连接处,使用轧压设备轧压折弯成多台阶结构;

59.步骤s4、在上楼梯主体的上端和下端沿楼梯的横向开设多个第一安装孔,在上楼梯主体的踩踏面和立面上开设第二安装孔,所述第二安装孔靠近上楼梯的两个侧面设置。

60.实施例3

61.如图1、图5至图9所示,本实施例提供一种防火轻量化的下楼梯,该下楼梯包括下楼梯主体2、楼梯中墙板3、下楼梯侧墙板4;其中,所述楼梯中墙板3和下楼梯侧墙板4与下楼梯主体2连接的一侧为与下楼梯主体2的侧面仿形的结构;所述下楼梯主体2的两侧放置在楼梯中墙板3与下楼梯侧墙板4上,并通过紧固件(铆钉)6连接固定;所述下楼梯主体2为使用一张完整的经过回火处理的铝板通过模具轧压折弯成型后的多台阶结构;所述铝板选用5251牌号,厚度控制在3-5mm,经过回火处理后的铝板状态为h34;所述下楼梯主体2为旋转的空间立体弧形结构的楼梯;

62.所述下楼梯主体2的上端和下端沿楼梯的横向加工有第三安装孔23,紧固件穿过第三安装孔将下楼梯2固定在列车的地板上;所述下楼梯主体的第二踩踏面21和第二立面22上在靠近楼梯两侧的位置加工有第四安装孔24,紧固件穿过第四安装孔24后与楼梯中墙板3、下楼梯侧墙板4固连;所述紧固件包括铆钉、螺栓等,优选铆钉,铆钉装配方式更加简单快捷。

63.本发明中上楼梯与下楼梯的结构基本相同,区别在于,上楼梯采用实施例1中的上楼梯主体1,上楼梯主体1通过铆钉6安装固定在楼梯中墙板3和上楼梯侧墙板5上。

64.实施例4

65.本发明中上楼梯和下楼梯的制作方法相同,本实施例提供一种防火轻量化的上楼梯的制作方法,该方法包括以下步骤:

66.步骤s1、制作楼梯中墙板与楼梯侧墙板,使楼梯中墙板和楼梯侧墙板与上楼梯主体连接的一侧为与上楼梯的侧面仿形的结构;

67.步骤s2、制作上楼梯主体:

68.步骤s21、选取一张完整的5251牌号铝板,铝板的厚度控制在3-5mm,铝板经变形硬化回火处理后的状态为h34;

69.步骤s22、确定轧压折弯成型的空间立体结构的上楼梯主体的板幅和尺寸,采用激光切割方法对铝板进行切割;

70.步骤s23、确定上楼梯主体的踩踏面和立面的连接位置,在上楼梯主体的踩踏面与立面连接处,使用轧压设备轧压折弯成多台阶结构;

71.步骤s24、在上楼梯主体的上端和下端沿楼梯的横向开设多个第一安装孔,在上楼梯主体的踩踏面和立面上开设第二安装孔,所述第二安装孔靠近楼梯的两个侧面设置;

72.步骤s3、将楼梯中墙板与楼梯侧墙板固定在列车的地板上,再将楼梯主体的两侧

放置在楼梯中墙板与楼梯侧墙板上,并通过紧固件对楼梯进行固定。

73.最后应说明的是,以上各实施例仅用以说明本发明实施例的技术方案,而非对其限制;尽管参照前述各实施例对本发明实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1