一种高铁置物托架用高强度安装座的制作方法

1.本实用新型涉及高铁零部件技术领域,尤其涉及一种高铁置物托架用高强度安装座。

背景技术:

2.高速铁路简称高铁,是指基础设施设计速度标准高、可供火车在轨道上安全高速行驶的铁路,列车运营速度在200km/h以上,随着时代发展,高铁已经成为人们生活中不可或缺的交通工具。高铁内部具有供乘客临时放置行李的置物架,其一般安装在靠近两侧车厢内壁的上部,靠近车厢内壁处会设置坐位,该置物架与高铁内侧壁之间的安装常通过安装座固定,这就必须要保证置物架与安装座以及安装座与车厢内壁之间的固定必须牢固,避免承托较重物品时掉落砸伤人体。在安装时,首先在高铁车厢内壁上沿车厢长度方向等距固定安装座后,将承托杆固定在安装座上,最后将置物架固定在承托杆上;现有的高铁置物架用安装座主要存在以下问题,第一,现有的安装座结构简单,现有的承托杆在安装在该安装座上时,往往难以一次性的到达对应的固定位置,在安装时需要调整位置,安装时较为不便,费时费力。第二,现有的安装座往往通过螺栓连接固定的方式将承托杆固定在安装座内,长期使用时,常会出现螺栓松动,在车辆行驶时会产生噪音,严重的,会发生螺栓松脱,造成置物架掉落,砸伤乘客,具有安全隐患。

技术实现要素:

3.针对上述问题,本实用新型提供了一种高铁置物托架用高强度安装座。

4.为实现上述目的,本实用新型采用了如下技术方案:一种高铁置物托架用高强度安装座,包括固定底板、连接块以及连接部,所述连接部包括短管以及托板,所述固定底板的四角处具有第一安装孔,所述连接块固定在所述固定底板的上表面的中部,所述连接块的中部具有第一凹槽,所述短管的下端固定在所述连接块的中部的上表面,所述短管的中心与所述第一凹槽的中心在同一直线上,所述托板为弧形板,所述弧形板的下端固定在所述短管的上端,所述弧形板与所述短管同心设置,所述弧形板上设有第二安装孔。

5.优选地,所述第一凹槽为正多边形凹槽,所述第一凹槽的外切圆的直径小于所述短管的内径。

6.优选地,所述第一凹槽为正方形凹槽,所述第一凹槽的四角为圆角。

7.优选地,所述第二安装孔至少为两个,所述第二安装孔沿所述托板的长度方向等距设置。

8.优选地,所述托板的外侧还固定有凸块,所述凸块沿所述托板的长度方向设置,所述第二安装孔贯穿所述凸块和所述托板,所述第二安装孔包括第一孔段和第二孔段,所述第一孔段和所述第二孔段相连接,所述第一孔段位于外侧,所述第一孔段的直径大于所述第二孔段的直径。

9.优选地,所述第一安装孔为长圆孔,所述第一安装孔前后方向水平设置。

10.优选地,所述固定底板为矩形板,所述固定底板的四角为圆角。

11.优选地,所述托板为1/2圆周的弧形板,所述短管的上端距离所述连接块的上表面的距离为2-5cm。

12.优选地,所述固定底板的下表面为粗糙表面。

13.优选地,所述固定底板、连接块以及连接部一体化铸造连接。

14.与现有技术相比,本实用新型的有益效果为:(1)本实用新型在安装时,该托板位于承托杆的下侧,承托杆插入短管中,承托杆上具有对应第二安装孔的螺孔,通过螺栓将承托杆固定在连接部内,通过短管和螺栓连接的两者同时作用,保证承托杆能够牢牢的固定在连接部内,同时,在使用过程中,短管和托板会为该承托杆提供一定的承托力,减小螺栓的受力,防止出现螺栓松动或者松脱的现象,避免行驶过程中产生噪音。(2)连接块上具有第一凹槽,第一凹槽为正方形凹槽,承托杆的固定端具有定位块,在安装时,该定位块插入该第一凹槽内,方便直接对承托杆上的螺孔与第二安装孔对应设置,不必在安装过程中,需要不断地转动承托杆的角度来寻找螺孔的位置进行安装,安装简单方便,节省了安装时间;所述第一凹槽的四角为圆角,保证第一凹槽的强度,避免本实用新型在生产或者使用过程中,第一凹槽的四角处发生断裂。(3)所述固定底板的下表面为粗糙表面,增大了下表面的摩擦力,下表面在固定时贴合车厢内壁,其与车厢内壁的摩擦力大,不易滑动,避免固定在车厢内壁的螺栓产生较小程度的松动时,固定底板就会相对车厢内壁滑动产生噪音。(4)第二安装孔包括第一孔段和第二孔段,所述第一孔段和所述第二孔段相连接,所述第一孔段位于外侧,所述第一孔段的直径大于所述第二孔段的直径,方便在安装过程中将螺栓隐藏在第一孔段内,凸块为螺栓的隐藏提供空间,避免螺栓外露,受到外力或者误碰,导致螺栓松脱,承托杆脱落的现象。

附图说明

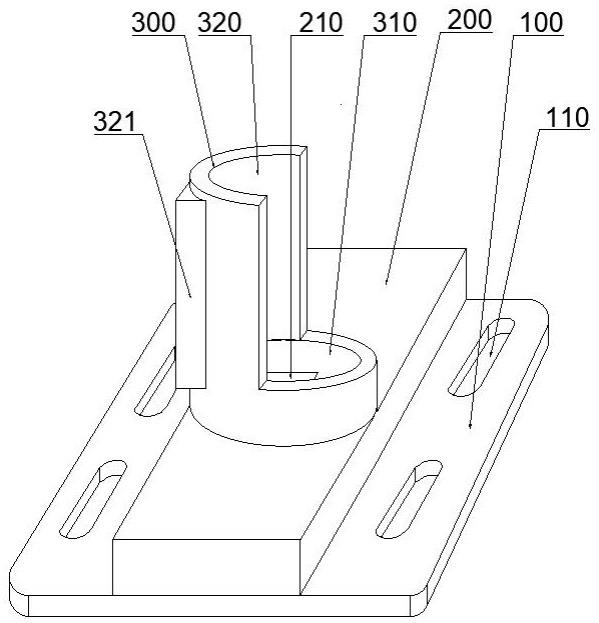

15.图1为本实用新型的一种高铁置物托架用高强度安装座的立体结构示意图;

16.图2为本实用新型的一种高铁置物托架用高强度安装座的俯视图;

17.图3为本实用新型的一种高铁置物托架用高强度安装座的a-a剖面图。

具体实施方式

18.为使对本实用新型的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

19.请结合参照图1、图2和图3,本实用新型一实施例的一种高铁置物托架用高强度安装座,包括固定底板100、连接块200以及连接部300,所述连接部300包括短管310以及托板320,所述固定底板100的四角处具有第一安装孔110,所述连接块200固定在所述固定底板100的上表面的中部,所述连接块200的中部具有第一凹槽210,所述短管310的下端固定在所述连接块200的中部的上表面,所述短管310的中心与所述第一凹槽210的中心在同一直线上,所述托板320为弧形板,所述弧形板320的下端固定在所述短管310的上端,所述弧形板320与所述短管310同心设置,所述弧形板320上设有第二安装孔330。安装时,该托板320位于承托杆的下侧,承托杆插入短管310中,承托杆上具有对应第二安装孔330的螺孔,通过螺栓穿过第二安装孔330将承托杆固定在连接部300内,通过短管310和螺栓连接两者同时

作用,保证承托杆能够牢牢的固定在连接部300内,同时,在使用过程中,短管310和托板320会为该承托杆提供一定的承托力,减小螺栓的受力,防止螺栓松动或者松脱,避免行驶过程中产生噪音。

20.所述第一凹槽210为正多边形凹槽,所述第一凹槽210的外切圆的直径小于所述短管310的内径。所述第一凹槽210为正方形凹槽,承托杆的固定端具有定位块,在安装时,该定位块插入该第一凹槽210内,方便直接对承托杆上的螺孔与第二安装孔330对应设置,不必在安装过程中,需要不断地转动承托杆的角度来寻找螺孔的位置进行安装,安装简单方便,节省了安装时间;所述第一凹槽210的四角为圆角,保证第一凹槽210的强度,避免本实用新型在生产或者使用过程中,第一凹槽210的四角处发生断裂。

21.所述第二安装孔330至少为两个,所述第二安装孔330沿所述托板320的长度方向等距设置。通过多个螺栓对承托杆和连接部连接固定,保证固定的牢固性。

22.所述托板320的外侧还固定有凸块321,所述凸块321沿所述托板320的长度方向设置,所述第二安装孔330贯穿所述凸块321和所述托板320,所述第二安装孔330包括第一孔段331和第二孔段332,所述第一孔段331和所述第二孔段332相连接,所述第一孔段331位于外侧,所述第一孔段331的直径大于所述第二孔段332的直径。方便在安装过程中将螺栓隐藏在第一孔段331内,凸块为螺栓的隐藏提供空间,避免螺栓外露,受到外力或者误碰,导致螺栓松脱,承托杆脱落的现象。

23.所述第一安装孔110为长圆孔,所述第一安装孔110前后方向水平设置。通过螺栓将固定底板100固定在车厢内壁上,长圆孔可以防止热胀冷缩使得第一安装孔110变形,挤压螺栓造成螺栓被挤坏,从而能够在使用过程中保护螺栓。

24.所述固定底板100为矩形板,所述固定底板100的四角为圆角。避免使用时发生热胀冷缩时,固定底板100的四角处也不会发生断裂。

25.所述托板320为1/2圆周的弧形板,所述短管310的上端距离所述连接块200的上表面的距离为2-5cm。承托杆在托板320和短管310内固定牢固,避免承托杆的从短管310内脱落。

26.所述固定底板100的下表面为粗糙表面,增大了下表面的摩擦力,下表面在固定时贴合车厢内壁,其与车厢内壁的摩擦力大,不易滑动,避免固定在车厢内壁的螺栓较小程度的松动时,固定底板100就会相对车厢内壁滑动产生噪音。

27.所述固定底板100、连接块200以及连接部300一体化铸造连接。保证各部件间的连接强度,避免连接处发生断裂。

28.本实用新型已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型的范例。必需指出的是,已揭露的实施例并未限制本实用新型的范围。相反地,在不脱离本实用新型的精神和范围内所作的更动与润饰,均属本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1