一种用于密接式车钩及端部牵引的车钩箱及轨道车辆的制作方法

1.本实用新型涉及轨道车辆,特别是一种用于密接式车钩及端部牵引的车钩箱及轨道车辆。

背景技术:

2.目前轨道机车车辆上主要采用传统的机械式车钩进行车辆间的连接,由于两连挂车钩之间存在较大的纵向间隙, 因此在车辆运用中会产生较大的纵向冲动,影响车辆尤其是客运车辆上人员的舒适性。因此为减小车辆间的连挂间隙,最大限度地降低车辆的纵向冲击力, 提高车辆的舒适度,在客运车辆上逐渐广泛使用连挂间隙很小的密接式车钩。

3.然而密接式车钩多数用于地铁车辆、动力分散动车组及高速列车,相比于传统机车,上述车辆车钩承受的牵引力及制动力普遍偏小,但是对于其他一些轨道车辆,例如动力集中动车组,其动力车车体结构一般与传统的机车车辆类似,但是为保证动力车车辆与非动力车车辆间的连挂,同时也为了提升车辆的舒适性,动力车车端也采用了密接式车钩。但是此类动力集中动车组动力车的起动牵引力及制动力较大,车钩承受的力也较大。

4.一般地,密接式车钩连挂面到车钩旋转中心的距离比传统机械式车钩的大,以25t型客车密接式车钩及103型机械式客运车钩为例,25t型车钩连挂面到车钩旋转中心的距离为1145mm,103型车钩连挂面到旋转中心的距离仅为870mm,同等车身参数条件下通过小半径曲线工况时,密接式车钩与车辆间横向的水平偏转角度比机械式车钩的大,密接式车钩所需横向的运动空间更大,所以相应地密接式车钩箱的设计更加复杂、更加困难,所以对车辆端部结构的设计及性能要求更高。

5.同时采用端部牵引的机车,转向架的牵引装置与车钩安装位置通常都布置在机车端部,且安装位置基本重合,因此通常将车钩箱设置为集成该两种安装结构的一体式结构,所以车钩箱不但要承受来自车钩的纵向冲击力,而且也要承受来自牵引装置的牵引力和制动力,受力情况较为复杂,对车钩箱的承载可靠性、安全性更加苛刻。然而密接式车钩为车钩及缓冲器集成一体式结构,其安装方式与传统的车钩、缓冲器分开式完全不同:传统的缓冲器从车钩箱由下向上安装,密接式钩缓采用前置式螺栓安装,由于端部牵引装置的存在,影响密接式车钩的安装及拆卸的便利性,不利于车钩安装螺栓的拆装与拧紧力矩的紧固,也不利于后期车钩的检修维护。

6.基于上述原因的限制,在现有的轨道车辆及其车钩箱结构中,还没有一种既能满足密接式车钩缓冲装置安装与运用要求,同时也能满足车体与转向架间采用端部牵引方式要求的轨道车辆及其车钩箱技术。

技术实现要素:

7.本实用新型所要解决的技术问题是,针对现有轨道车辆车钩箱结构不能既满足密接式车钩缓冲装置安装与运用要求,又满足车体与转向架间采用端部牵引方式要求,本实用新型提供一种既能满足密接式车钩缓冲装置安装与运用要求,同时也能满足车体与转向

架间采用端部牵引方式传递牵引力和制动力要求的用于密接式车钩及端部牵引的车钩箱及轨道车辆。

8.为解决上述技术问题,本实用新型采用了如下技术方案:

9.一种用于密接式车钩及端部牵引的车钩箱,包括箱体结构,所述箱体结构包括车钩安装座、车钩箱下盖板及车钩箱后端板,所述车钩安装座嵌入安装在所述箱体结构的中部,所述箱体结构的前端设置开口,所述车钩安装座的前侧和后侧分别对称设置外侧立板和内侧立板,所述外侧立板包括连接在所述车钩安装座前侧的外侧前端立板和连接在所述车钩安装座后侧的外侧后端下部立板、外侧后端上部立板,所述内侧立板包括连接在所述车钩安装座前侧的内侧前立板和设立在所述车钩安装座后侧的内侧后立板,所述外侧后端上部立板及所述外侧后端下部立板之间安装横向筋板,且所述横向筋板的内侧连接所述内侧后立板。

10.本实用新型车钩安装座嵌入式安装在车钩箱的箱体结构中,且车钩安装座的前侧和后侧分别对称设置外侧立板和内侧立板,保证车钩安装座不管在承受车钩的拉应力还是压应力条件下,始终保持最佳的受力状态,从而既满足密接式车钩缓冲装置安装与运用要求,同时也满足车体与转向架间采用端部牵引方式传递牵引力和制动力要求。

11.优选地,所述开口为喇叭状开口,以保证车辆在小半径曲线工况下,实现车钩自由转动。

12.优选地,所述车钩箱后端板呈等腰梯形结构,且所述车钩箱的平行于车体横向的截面呈等腰梯形结构,使得整个车钩箱结构的受力达到最佳的同时,保证了车钩箱结构的整体紧凑性。

13.优选地,所述车钩箱下盖板的内侧设置u字型凸台,所述车钩安装座的中部卡入所述u字型凸台内,使得利用所述凸台巧妙地将车钩安装座下部全部嵌入车钩箱下盖板中,一方面加强了车钩安装座与车钩箱下盖板的连接,使两者之间的焊缝接头形式为现场施焊的最佳方式,另一方面避免车钩安装座与牵引装置安装座、车钩箱下盖板之间连接焊缝交叉(即车钩安装座、车钩下盖板、牵引装置安装座两两之间的连接焊缝彼此独立),提升整个车钩箱结构的整体承载性能。

14.优选地,所述车钩安装座为整体锻造机加件,从材料本身角度提高了车钩安装座的承载强度。

15.优选地,所述车钩箱后端板的中部设置长方形孔,以便于车钩安装与拆卸,为扭力套筒提供施加拧紧力矩时的作业空间,同时后期检修时,在不拆卸牵引装置的情况下,可以直接由长方形孔对车钩实现自由拆装,使车钩检修维护更为便捷,提升用户使用满意度;另一方面,该长方形孔可实现车钩箱后端板的轻量化设计,为整个车钩箱结构减重。

16.优选地,所述车钩安装座上整体加工有车钩安装孔,以提升车钩安装的精度。

17.优选地,所述车钩安装座的中心位置加工有减重凹孔,且所述车钩安装座的两翼为沉台结构,板厚减小,并加工有减重孔,以降低整体质量实现轻量化设计。

18.基于同一发明构思,本实用新型还提供了一种用于密接式车钩及端部牵引的轨道车辆,其包括所述的车钩箱。

19.与现有技术相比,本实用新型的有益效果是:

20.1)本实用新型提供了一种全新的车钩箱结构,满足了密接式车钩安装的要求,实

现与配置了密接式车钩的车辆间的连挂,有效地缩小车辆间的连挂间隙,最大限度地降低车辆间的纵向冲击力,提升了车辆人员的乘坐体验感、舒适感。

21.2)本实用新型轨道车辆及其车钩箱,充分考虑车辆在小半径曲线工况下,预留密接式车钩与车辆间存在的相对偏转所需的运动空间,实现密接式车钩的自由转动,满足车辆在小半径曲线工况下的运用要求。

22.3)本实用新型轨道车辆及其车钩箱,在满足上述1)的同时,允许车辆采用端部牵引的方式来连接车体和转向架,用于传递二者之间的牵引力和制动力,有效地改善车辆动力学性能以及车辆的运行安全性。

23.4)本实用新型提供的轨道车辆及其车钩箱,结构简单、可靠性高,在轻量化设计的同时,大幅度提升了该结构的整体承载能力,该结构不仅能够承受来自车钩的作用力,同时也能承受转向架的牵引力和制动力。

24.5)本实用新型提供的轨道车辆及其车钩箱,安装占用空间小,有效地解决了密接式车钩与端部牵引一同使用时带来的安装空间紧张等难题,同时优化车钩箱各关键零部件之间、及车钩箱与牵引装置安装座之间的焊缝接头形式,有效解决各部件之间关键焊缝重叠、施焊困难、焊缝交叉等问题,可实施性强。

25.6)本实用新型提供的轨道车辆及其车钩箱结构,实现了密接式车钩、牵引装置的独立安装、互不影响,即在不拆卸牵引装置的前提下,就能实现车钩安装紧固件的拆卸、拧紧,有效地提升车钩后期检修维护的便利性。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为本实用新型用于密接式车钩及端部牵引的轨道车辆端部结构的轴测图(仰视状态);

28.图2为车体端部主承载结构的轴测图;

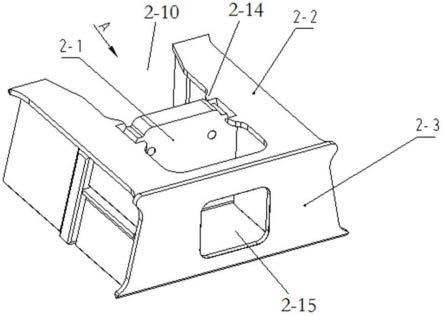

29.图3为车钩箱的轴测图;

30.图4为图3中a向视图(隐藏车钩箱下盖板);

31.图5为车钩安装座的轴测图;

32.图6为图5的b向视图;

33.图7为车钩箱下盖板的轴测图。

具体实施方式

34.以下结合具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

35.为了便于描述,各部件的相对位置关系,如:上、下、左、右等的描述均是根据说明书附图的布图方向来进行描述的,并不对本专利的结构起限定作用。

36.如图1所示,本实用新型用于密接式车钩及端部牵引的轨道车辆端部结构包括车

体端部主承载结构1、车钩箱2、牵引装置安装座3、过渡筋板4。

37.车钩箱2位于车体端部主承载结构1下面,牵引装置安装座3位于车钩箱2的正下方,过渡筋板4位于车钩箱2的后端板背面,用于加强车钩箱2后端板与车体端部主承载结构1的连接强度,同时作为一级传递力流的缓冲区域,将车钩箱2的力流更加合理的传递到车体端部主承载结构1。

38.如图2所示,车体端部主承载结构1是主要由左侧立板1-1、下盖板1-2、前端板1-3、右侧立板1-4、后端立板1-5、过渡纵向筋板1-6、过渡斜向筋板1-7、中心纵梁1-8、上盖板1-9等部件焊接组成的一整体承载式框架结构。为了更好的传递来自车钩箱2的力流,车体端部主承载结构1后端中部位置沿车体纵向设置凸出部1-10,凸出部1-10作为二级传递力流的缓冲区域,便于将来自车钩箱2的力流传递到过渡纵向筋板1-6、过渡斜向筋板1-7,直至传递到中心纵梁1-8,最终通过中心纵梁1-8将力流引导至底架中部区域。此外,车体端部主承载结构1的前端板1-3延伸到车钩箱2的前端,并在车钩箱前端位置设置u型缺口1-11,一方面为了便于密接式车钩的安装,另一方面车辆在小半径曲线工况运行时,u型缺口1-11为车钩横向偏转提供可运动空间。

39.如图3、图4所示,车钩箱2为关于车体纵向中心线对称的箱体结构,主要由车钩安装座2-1、车钩箱下盖板2-2、车钩箱后端板2-3、内侧后立板2-4、外侧后端上部立板2-5、横向筋板2-6、外侧后端下部立板2-7、外侧前端立板2-8、内侧前立板2-9等部件组成,从仰视角度看,该车钩箱2的前端设置与u型缺口1-11等大的喇叭状开口2-10,保证车辆在小半径曲线工况下,实现车钩自由转动;从前视或后视角度角,车钩箱2整体呈等腰梯形结构,这样使得整个车钩箱2的受力达到最佳的同时,保证了车钩箱2结构的整体紧凑性。同时,车钩安装座2-1的前面连接外侧前端立板2-8和内侧前立板2-9,所述车钩安装座2-1的后面连接外侧后端上部立板2-5、横向筋板2-6、外侧后端下部立板2-7及内侧后立板2-4,所述横向筋板2-6安装在所述外侧后端上部立板2-5及所述外侧后端下部立板2-7之间,使车钩安装座2-1嵌入式安装在车钩箱箱体结构中,保证车钩安装座2-1不管在承受车钩的拉应力还是压应力条件下,始终保持最佳的受力状态。

40.如图5、图6所示,所述车钩箱的车钩安装座2-1,为一整体锻造机加件,从材料本身角度提高了车钩安装座2-1的承载强度。车钩安装座2-1的中部加工四个圆形的车钩安装孔2-11用于车钩安装,并通过整体加工的方式提升车钩安装的精度。为实现车钩安装座2-1的轻量化设计,根据有限元分析结果,针对受力较小的部位挖空材料,为整体结构进行减重:在车钩安装孔2-11中心位置加工圆形减重凹孔2-12,同时车钩安装座2-1的两翼为沉台结构,且两翼端板厚减小,并在车钩安装座2-1的两翼沉台结构起始位置到侧边各增加两个方形减重孔2-13。此外,在车钩安装座2-1的各拐角部位均采用经优化的圆弧过渡,避免应力集中。最终使得整个车钩安装座2-1在承载能力增加的同时,又能降低整体质量实现轻量化设计,并充分有效利用材质,使设计达到最优。

41.如图7所示,车钩箱2的车钩箱下盖板2-2为u型轮廓。为更好贴合车钩箱2的结构同时也为了实现车钩的自由转动,车钩箱下盖板2-2的开口端呈喇叭状向外展开。同时,在车钩箱下盖板2-2两侧的中间位置局部伸出u字型凸台2-14,该凸台2-14与车钩安装座2-1配合,加强了车钩安装座2-1与车钩箱下盖板2-2的连接,避免了车钩安装座2-1、车钩下盖板2-2间、牵引装置安装座3三者间连接焊缝的相互交叉,有效提升了整个车钩箱2结构的整体

承载性能。

42.所述车钩箱后端板2-3,根据车钩箱2断面设计成等腰梯形形状,并在后端部中部位置增加长方形孔2-15,长方形孔2-15的设计便于车钩安装与拆卸,为扭力套筒提供施加拧紧力矩时的作业空间,同时后期检修时,在不拆卸牵引装置的情况下,可以直接由长方形孔2-15对车钩实现自由拆装,使车钩检修维护更为便捷,提升用户使用满意度;另一方面,该长方形孔2-15可实现车钩箱后端板2-3的轻量化设计,为整个车钩箱2结构减重。

43.以上所述,仅为本实用新型的具体实施方案,但本实用新型的保护范围不限于此,任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1