一种动车组真空集便防堵截留装置的制作方法

1.本实用新型涉及动车组真空集便技术领域,具体为一种动车组真空集便防堵截留装置,防止造成卫生间排污堵塞故障。

背景技术:

2.自2021年1月至2021年11月,广南动车所共处理卫生间便盆异物堵塞故障196起。卫生间异物堵塞故障一直是卫生系统故障处理的顽疾,故障处理时采取四方卡控方式,由两名作业者相互配合,打开中转箱裙板后人工清除蝶阀与进污口之间三通管道内的脏堵异物,一般耗时1h。通过分析并统计后发现造成卫生间堵塞的原因是,“果冻壳”、“瓶盖”、“抹布”和“卫生巾”等便盆内异物在经真空发生装置抽真空作用,在压入中转箱的过程中卡滞在三通管处,造成卫生间堵塞。同时,为有效防止乘客将“戒指”等小尺寸贵重首饰掉进便盆喇叭口内,装置设计需要保证小尺寸金属截留在喇叭口处的特点,避免造成乘客财产损失。综上,亟待需要设计真空集便防堵截留装置。

技术实现要素:

3.本实用新型的目的在于提供一种动车组真空集便防堵截留装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种动车组真空集便防堵截留装置,包括便盆、防堵截留装置、呼吸孔、弯管、平层;所述便盆顶面外部设置有踏板;所述便盆底面一端开有直径φ31mm的喇叭口,且所述喇叭口为长75mm的通孔,通孔上部与便盆连接处设置有过渡圆弧;所述喇叭口内设置有防堵截留装置,高91mm;所述防堵截留装置顶面设置有导向槽;所述防堵截留装置顶部外边缘设置有宽1.5mm的平层;所述防堵截留装置距离平层18mm的中上部设置有4个直径φ3mm的喇叭口,且所述4个喇叭口呈90

°

均匀布置;所述防堵截留装置底部设置有弯曲90

°

的弯管,便于安装在橡胶软管内部。

5.优选的,所述喇叭口的外圈设置有橡胶软管,且所述橡胶软管的一端与便盆的外圈底部相接触,并通过设置的卡箍与螺栓将胶软管固定在喇叭口的通孔外圈,使便盆内的污物可以通过橡胶软管进去中转箱。

6.优选的,所述平层的内圈拼接处设置有顺滑层1,且所述顺滑层1设置圆角特征φ8mm;所述顺滑层1的内圈拼接处设置有倒角层,且所述倒角层设置倒角特征10mm;所述倒角层的内圈拼接处设置有顺滑层2,且所述顺滑层2设置圆角特征φ8mm。通过上述顺滑层和倒角层的特征,可实现污物顺利滑向防堵截留装置的中间区域。

7.优选的,所述防堵截留装置设置有排泄口,且排泄口为贯穿防堵截留装置的直径φ27mm通孔,防止瓶盖等调入喇叭口内;所述弯管的末端设置有高12.5mm的阻隔板,用于防止小首饰等进入中转箱。

8.优选的,所述平层的外圈下部设置有倾斜120

°

的顶端密封口;所述顶端密封口的下部拼接处设置有过渡环,且所述过渡环设置圆角特征φ12mm;所述过渡环下部拼接处设

置有宽6mm的加固层,且所述加固层外径φ35.5mm,可提高防堵截留装置的使用可靠性。

9.优选的,所述呼吸孔设置在宽13mm的滞留层上,位于滞留层的中间区域;所述滞留层的下部边缘处设置有过盈块,且所述过盈块最高点高出滞留层0.5mm,使防堵截留装置与喇叭口过盈配合。

10.与现有技术相比,本实用新型的有益效果是:本实用新型通过设置防堵截留装置排污口直径φ27mm,有效防止果冻壳和瓶盖等直径大于30mm的异物进入喇叭口内;同时在装置的出口位置设置高于12.5mm的阻隔板,截留进入装置内的抹布和戒指等异物,在未进行二次按压卫生间出水按钮或q01强制吸污操作的情况下,可使用镊子取出截留的异物。安装时利用导向槽保证装置出口方向与便盆喇叭口的污水流向相对应,且装置顶部边缘侧面保持与喇叭口接触面充分贴实,保证接缝处的密封。同时为了解决防堵截留装置顶部与喇叭口接缝处存在局部小范围“冒泡”现象,通过在装置中上部位设置呼吸孔后,解决了接缝处冒泡问题。并根据装置排泄口的结构特点,流体仿真防堵截留装置出口的中心区域流速是进污口流速的1倍左右,在阻隔板内侧一直存有污水的情况下,动车组真空装置触发的抽水负压时,污水进入排泄口后对阻隔板产生的冲击压力小于出口中心区域的挤出压力,表明结构设计具有一定的使用可靠性。

附图说明

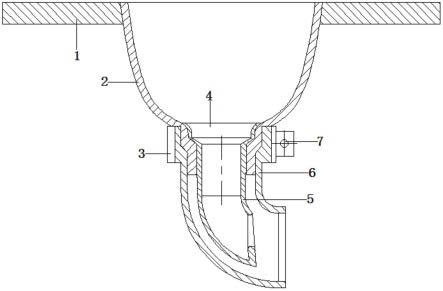

11.图1为本实用新型装置安装位置示意图;

12.图2为本实用新型装置设计图;

13.图3为本实用新型顶面示意图。

14.图中:1、踏板;2、便盆;3、卡箍;4、喇叭口;5、防堵截留装置;6、橡胶软管;7、螺栓;8、顶端密封口;9、过渡环;10、加固层;11、滞留层;12、呼吸孔;13、过盈块;14、弯管;15、排泄口;16、阻隔板;17、导向槽;18、平层;19、顺滑层1;20、倒角层;21、顺滑层2。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.请参阅图1-3,本实用新型提供一种技术方案:包括包括便盆2、防堵截留装置5、呼吸孔12、弯管14、导向槽、平层18;所述便盆2顶面外部设置有踏板1;所述便盆2底面一端开有直径φ31mm的喇叭口4,且所述喇叭口4为长75mm的通孔,通孔上部与便盆2连接处设置有过渡圆弧;所述喇叭口4内设置有防堵截留装置5,高91mm;所述防堵截留装置5顶面设置有导向槽17;所述防堵截留装置5顶部外边缘设置有宽1.5mm的平层18;所述防堵截留装置5距离平层1818mm的中上部设置有4个直径φ3mm的喇叭口4,且所述4个喇叭口4呈90

°

均匀布置;所述防堵截留装置5底部设置有弯曲90

°

的弯管14;所述喇叭口4的外圈设置有橡胶软管6,且所述橡胶软管6的一端与便盆2的外圈底部相接触,并通过设置的卡箍3与螺栓7将胶软管6固定在喇叭口4的通孔外圈;所述平层18的内圈拼接处设置有顺滑层119,且所述顺滑层119设置圆角特征φ8mm;所述顺滑层119的内圈拼接处设置有倒角层20,且所述倒角层20设

置倒角特征10mm;所述倒角层20的内圈拼接处设置有顺滑层221,且所述顺滑层221设置圆角特征φ8mm;所述防堵截留装置5设置有排泄口15,且排泄口15为贯穿防堵截留装置5的直径φ27mm通孔;所述弯管14的末端设置有高12.5mm的阻隔板16;所述平层18的外圈下部设置有倾斜120

°

的顶端密封口8;所述顶端密封口8的下部拼接处设置有过渡环9,且所述过渡环9设置圆角特征φ12mm;所述过渡环9下部拼接处设置有宽6mm的加固层10,且所述加固层10外径φ35.5mm;所述呼吸孔12设置在宽13mm的滞留层11上,位于滞留层11的中间区域;所述滞留层的下部边缘处设置有过盈块13,且所述过盈块13最高点高出滞留层110.5mm,使防堵截留装置5与喇叭口4过盈配合。

17.本实用新型在具体实施时,首先使用去污剂103b浸泡和清洗便盆喇叭口,在确认喇叭口内橡胶软管的走向后,然后根据防堵截留装置顶面的导向槽的方向指示,使防堵截留装置与橡胶软管的走向对齐后进行安装,同时保证防堵截留装置顶面外圈边缘与便盆喇叭口接触面相吻合,无位置错动,无缝隙。安装完毕后,按压卫生间的冲水按钮,冲水完毕后查看防堵截留装置与喇叭口的接缝处是否有气泡产生,若存在气泡,则调整防堵截留装置在喇叭口内的安装深度,直到气泡消除为止。本实用新型通过改变便盆喇叭口的排污口径和在底部出污口设置阻隔板,来起到阻隔瓶盖和小首饰等作用,不但减少了动车组卫生间堵塞故障,且缩短了地勤机械师的劳动强度。

18.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1