一种盾构隧道内轨道用运输装置的制作方法

1.本实用新型属于轨道运输器械技术领域,尤其是涉及一种盾构隧道内轨道用运输装置。

背景技术:

2.盾构隧道施工法是指使用盾构机,一边控制开挖面及周围土体不发生坍塌失稳,一边进行隧道掘进、出渣,并在机内拼装管片形成衬砌、实施壁后注浆,从而不扰动周围土体而修筑隧道的方法。采用盾构掘进机进行开挖,钢筋混凝土管片作为衬砌支护的隧道暗挖施工法,盾构施工的主要原理就是尽可能在不扰动围岩的前提下完成施工,从而最大限度地减少对地面建筑物及地基内埋设物的影响。盾构机的推进、出土、拼装衬砌等全过程可实现自动化作业,施工劳动强度低,穿越河道时不影响航运,施工中不受季节、风雨等气候条件影响,施工中没有噪音和扰动,盾构隧道施工对城市地下隧道、海底、江河和湖泊等隧道工程具有十分重要的应用。

3.在盾构法隧道施工中,施工物料的运输是通过有轨电瓶车来完成的,有轨电瓶车的运输轨道铺设在已经拼装完成的管片隧道下部,随着盾构持续地向前掘进,运输轨道一直是跟随盾构机的掘进向前铺设的,承担着盾构机施工物料的跟随供给的任务。当盾构隧道贯通完成后,需要对物料运输轨道上的钢轨进行拆除,以方便隧道后续工序的施工;现有的运输钢轨的拆运是从运输轨道的终端向始端方向依次倒退进行拆除的,通过吊车将钢轨拆除后,由吊车将拆除的钢轨抬运到运输平板车上,并通过人工对钢轨在运输平板车上进行堆码,装满运输车后,将一车钢轨运输到吊装井位置,通过吊车将钢轨吊出。

4.但目前的运输平板车在运输过程中,只在运输平板车车皮四角上插上小杆,由人工对钢轨进行堆码,可能因堆码不整齐等,导致钢轨容易从运输平板车上滚落,对轨道内施工工人安全造成隐患,以及难以快速方便的对钢轨进行固定限位,降低了施工工人的工作效率。

技术实现要素:

5.根据以上现有技术中的不足,本实用新型要解决的技术问题是:提供一种盾构隧道内轨道用运输装置,能较好的对钢轨进行限位固定,较好的提高了施工工人的工作效率。

6.所述的盾构隧道内轨道用运输装置,包括放置框,所述放置框左侧开设有门洞,门洞处铰接有用于将其挡住的防护板,放置框内竖直设置有两块呈左右分布的第一挡板和第二挡板,第一挡板与防护板的右侧壁之间设置有若干个第一弹簧,第二挡板与放置框的右内侧壁之间设置有若干个第二弹簧,对应第二挡板在放置框底部开设有滑槽,第二挡板底部设置有与滑槽呈左右滑动配合的滑块,第二挡板的前后侧壁上均设置有呈前后分布的第一螺纹杆,对应两根第一螺纹杆在放置框前后侧壁均开设有调节槽,第一螺纹杆均穿出调节槽并套装有与之呈螺纹配合的且用于固定第二挡板的螺母,放置框内设置有用于将放置框内钢轨固定的限位组件。

7.进一步的,所述限位组件包括放置框内呈前后夹持配合的两块压板,放置框前后侧壁上均开设有呈内外相通的螺纹孔,螺纹孔内均穿装有与之呈螺纹配合的第二螺纹杆,相邻第二螺纹杆与压板均呈旋转配合连接。

8.进一步的,所述两根第二螺纹杆的相互背离端均设置有旋钮。

9.进一步的,所述第一挡板和第二挡板相对应的侧壁上均设置有一层橡胶垫。

10.进一步的,所述放置框侧壁设置有用于锁定防护板的弹簧搭扣。

11.与现有技术相比,本实用新型具有以下有益效果:

12.本实用新型通过打开防护板将钢轨放入放置框内,利用滑槽和滑块的滑动配合,使放置框内的第二挡板在放置框底部左右移动,第二挡板上的第一螺纹杆在放置框前后侧壁上的调节槽内左右移动,通过第一螺纹杆与螺母的螺纹配合,固定住第二挡板的位置,利用第一弹簧和第二弹簧的弹性作用力,使第一挡板和第二挡板能较好的对放置框内的钢轨进行限位,再通过放置框内的限位组件进一步对钢轨进行限位固定,较好的提高了施工工人的工作效率。

附图说明

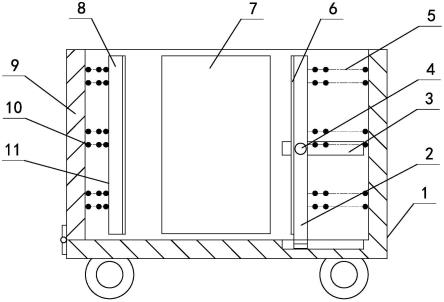

13.图1为本实用新型结构示意图;

14.图2为本实用新型的俯视图;

15.图3为本实用新型的主视图;

16.图中各部件名称:1、放置框2、第二挡板3、调节槽4、第一螺纹杆5、第二弹簧6、橡胶垫7、压板8、第一挡板9、防护板10、第一弹簧11、第一挡板12、旋钮13、第二螺纹杆。

具体实施方式

17.以下结合附图通过具体实施例对本实用新型作进一步说明,但不用以限制本实用新型,凡在本实用新型精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

18.实施例1

19.本实施例所述的一种盾构隧道内轨道用运输装置,如图1、图2和图3所示,包括放置框1,所述放置框1左侧开设有门洞,门洞处铰接有用于将其挡住的防护板9,放置框1底部安装有轮胎,轮胎有四个,且呈矩形分布,便于移动放置框1,防护板9左侧壁的底部安装有两个呈前后分布的合页,通过合页将防护板9铰接在放置框1左侧,使用时,吊车将钢轨从放置框1门洞处放入放置框1内,随后将防护板9关上;放置框1运输至吊装井时,再打开防护板9,将放置框1内的钢轨取出,便于钢轨的装卸;

20.放置框1内竖直设置有两块呈左右分布的第一挡板11和第二挡板2,第一挡板11与防护板9的右侧壁之间设置有若干个第一弹簧10,第二挡板2与放置框1的右内侧壁之间设置有若干个第二弹簧5,第一弹簧10至少为四个,且呈矩形分布,同理第二弹簧5也至少为四个,呈矩形分布;第一弹簧10的左端焊接在防护板9的右侧壁,第一弹簧10的右端焊接在第一挡板11的右侧壁;第二弹簧5的左端焊接在第二挡板2的右侧壁,第二弹簧5的右端焊接在放置框1的右内侧壁,第一弹簧10和第二弹簧5被压缩后,因其弹性作用力,使第一挡板11和第二挡板2向放置框1中部挤压,对放置框1内的钢轨进行限位,避免钢轨在放置框1内滚动;

21.对应第二挡板2在放置框1底部开设有滑槽,第二挡板2底部设置有与滑槽呈左右滑动配合的滑块,滑槽的截面呈“t”字型结构,与之对应的滑块的截面也呈“t”字型结构,使滑块不容易从滑槽内脱落,滑块顶部焊接或螺纹连接在第二挡板2底部,通过滑槽和滑块的设置,第二挡板2能更好的在放置框1底部左右滑动,第一挡板11和第二挡板2能更好的对放置框1内的钢轨进行限位;

22.第二挡板2的前后侧壁上均设置有呈前后分布的第一螺纹杆4,对应两根第一螺纹杆4在放置框1前后侧壁均开设有调节槽3,第一螺纹杆4均穿出调节槽3并套装有与之呈螺纹配合的且用于固定第二挡板2的螺母,第一螺纹杆4分为光杆和螺纹杆,光杆在调节槽3内呈左右滑动配合,螺纹杆穿出调节槽3并与螺母呈螺纹配合,使用时,第二挡板2在放置框1底部左右滑动,第二挡板2上的第一螺纹杆4随之在调节槽3内移动,通过旋紧螺母,使螺母抵住调节槽3四周的放置框1外侧壁,可固定住第二挡板2的位置,使第一挡板11和第二挡板2更好的对钢轨进行限位,避免钢轨在放置框1内滚动,碰撞放置框1内壁;

23.放置框1内设置有用于将放置框1内钢轨固定的限位组件,限位组件包括固定在放置框1前后内壁的电动推杆,电动推杆13为现有技术,其结构由,驱动电机、减速齿轮、螺杆、螺母、导套、推杆、滑座、弹簧、外壳及涡轮、微动控制开关等工具组成,可以认为是旋转电机在结构方面的一种延伸,电动推杆主要由电机推杆、控制装置机构和安装座组成的一种新型直线执行机构,前方的电动推杆的底座安装在放置框1前内侧壁,后方的电动推杆的底座安装在放置框1后内侧壁,电动推杆的输出端均焊接有夹持板,两块夹持板呈前后分布,且两块夹持板左侧或右侧截面呈“c”字型结构,使用时,开启两侧电动推杆,电动推杆的推杆将两块夹持板向放置框1中部移动,使其能更好的对钢轨进行限位,进一步提高了施工工人的工作效率。

24.在实际使用过程中,通过打开防护板9将钢轨从放置框1左侧装入放置框1内,利用第一弹簧10和第二弹簧5的弹性作用力,使第一挡板11和第二挡板2对钢轨进行限位,通过滑槽与滑块的左右滑动配合,使第二挡板2在放置框1底部左右移动,第二挡板2左右移动时,第二挡板2上的第一螺纹杆4在调节槽3内左右移动,通过第一螺纹杆4与螺母呈螺纹配合,螺母牢牢抵住放置框1的外侧壁,便于对第二挡板2进行限位固定,再通过放置框1内的限位组件进一步对钢轨进行限位固定,较好的提高了施工工人的工作效率。

25.实施例2

26.本实施例将技术进一步进行说明,如图1、图2和图3所示,所述限位组件包括放置框1内呈前后夹持配合的两块压板7,放置框1前后侧壁上均开设有呈内外相通的螺纹孔,螺纹孔内均穿装有与之呈螺纹配合的第二螺纹杆13,相邻第二螺纹杆13与压板7均呈旋转配合连接,具体实施旋转配合方案时,可在前方的压板7的前侧壁上开设第一沉孔,第一沉孔内安装有第一轴承,第一轴承的内圈安装在前方的第二螺纹杆13的后端,第一轴承的外圈固定在第一沉孔内;后方的压板7的后侧壁上开设有第二沉孔,第二沉孔内安装有第二轴承,第二轴承的内圈安装在后方的第二螺纹杆13的前端,第二轴承的外圈固定在第二沉孔内;扭动第二螺纹杆13通过与螺纹孔的配合使两个压板7在放置框1内呈前后夹持配合,使两块压板7对放置框1内放置的钢轨更好的进行限位,避免运输时钢轨在放置框1内碰撞放置框1内壁。

27.实施例3

28.本实施例将技术进一步进行说明,如图2和图3所示,所述两根第二螺纹杆13的相互背离端均设置有旋钮12,前侧的第二螺纹杆13的前端焊接有旋钮12,后侧的第二螺纹杆13的后端焊接有旋钮12,使用时,施工工人通过扭动旋钮12使第二螺纹杆13带动压板7向放置框1中部移动,旋钮12的设置尽可能使施工工人更加轻松与方便的操作第二螺纹杆13。

29.实施例4

30.本实施例将技术进一步进行说明,如图1和图2所示,所述第一挡板11和第二挡板2相对应的侧壁上均设置有一层橡胶垫6,第一挡板11的右侧壁上黏贴有橡胶垫6,第二挡板2的左侧壁上黏贴有橡胶垫6;同理,两块压板7的相对应的侧壁上均设置有一层橡胶垫6,前侧的压板7的后侧壁上黏贴有橡胶垫6,后侧的压板7的前侧壁上黏贴有橡胶垫6,橡胶垫6的设置可防止取放拆除的钢轨时与第一挡板11和第二挡板2以及前后两块压板7接触造成磨损,且橡胶垫6增大了摩擦力,使钢轨固定更牢固。

31.实施例5

32.本实施例将技术进一步进行说明,如图1、图2和图3所示,所述放置框1侧壁设置有用于锁定防护板9的弹簧搭扣,弹簧搭扣为现有技术,包括启闭控制面板、焊钢弹簧、扣环、机械铆钉、固定底板和螺丝固定孔,启闭控制面板和固定底板采用铆钉连接设计,扣环穿接在启闭控制面板上,加上焊钢弹簧钩住扣环可增强力度和自动闭合;方便启闭,扣环有防脱处理,以防搭扣闭合时与弹簧脱落;增强整体稳定性,通过弹簧搭扣将防护板9固定在放置框1左侧壁,弹簧搭扣的弯钩通过螺纹固定在防护板9左侧壁,弹簧搭扣的扣环勾住弯钩并锁住,便于将防护板9固定在放置框1上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1