一种高速磁浮道岔梁体自动化检测装置的制作方法

本发明涉及大型钢梁结构检测,具体是一种高速磁浮道岔梁体自动化检测装置。

背景技术:

1、高速磁浮列车作为一种新型的轨道交通工具,具有高效快捷、安全可靠、运能强大、绿色环保等技术优势。其主要用于城市群内的高速通勤化交通、核心城市间的一体化交通和远距离高效连接的走廊化交通。

2、高速磁浮道岔梁作为磁浮交通系统中的重要基础设施,是磁浮列车换线运行的渡线工具,道岔梁体结构质量会直接影响到列车运行的安全性、平稳性、以及乘客的舒适度。

3、高速磁浮道岔由道岔梁、台车、锁定、驱动、道岔基础及控制系统组成;全长道岔梁长约78m,单段最长约26m,重约53t,全长范围内,滑撬面及导向面、π形板均需加工,整体形位公差及尺寸公差要求极高。目前人工测量的方式存在检测周期长、检测精度低且存在错检、漏检情况,同时,对于全长梁体的检验只能采用抽检方式,不能反映梁体的整体质量状态,因此急需一套完整的测量装置。

4、高速磁浮道岔梁体单段长约26m,整体结构呈“t”字型,由π形板,功能件连接板,侧向肋板,滑行面板,侧导向板,台车安装板和腹板及连接筋板等零件组成,是高速磁悬浮线路的重要组件。为保证磁悬浮列车高速平稳运行,梁体制作要求精度高,全长范围内顶面滑板与台车安装面平行度要求在0.5mm以内,侧导向面平行度要求在0.2mm以内,距离公差要求在±1mm以内、两侧长定子安装槽精度要求在0.3mm以内,具体结构见附图1所示。

5、目前现场针对加工后的梁体的检验主要是采用人工测量结合机床打表的方式进行,但是部分尺寸依然无法直接测得,如梁体两侧π型板形位公差。同时长定子安装键槽数量多,单段26m长度梁体键槽数量达300个,人工只能抽检而无法反映整体质量状态。目前方案存在以下缺点:

6、1、关键大型机床占机时间长,成本高;

7、2、人工检验耗时费力,检测效率低,检测精度低,无法实现全检。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种高速磁浮道岔梁体自动化检测装置,提高检测效率与检测精度,实现高速磁浮道岔梁体自动化检测。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

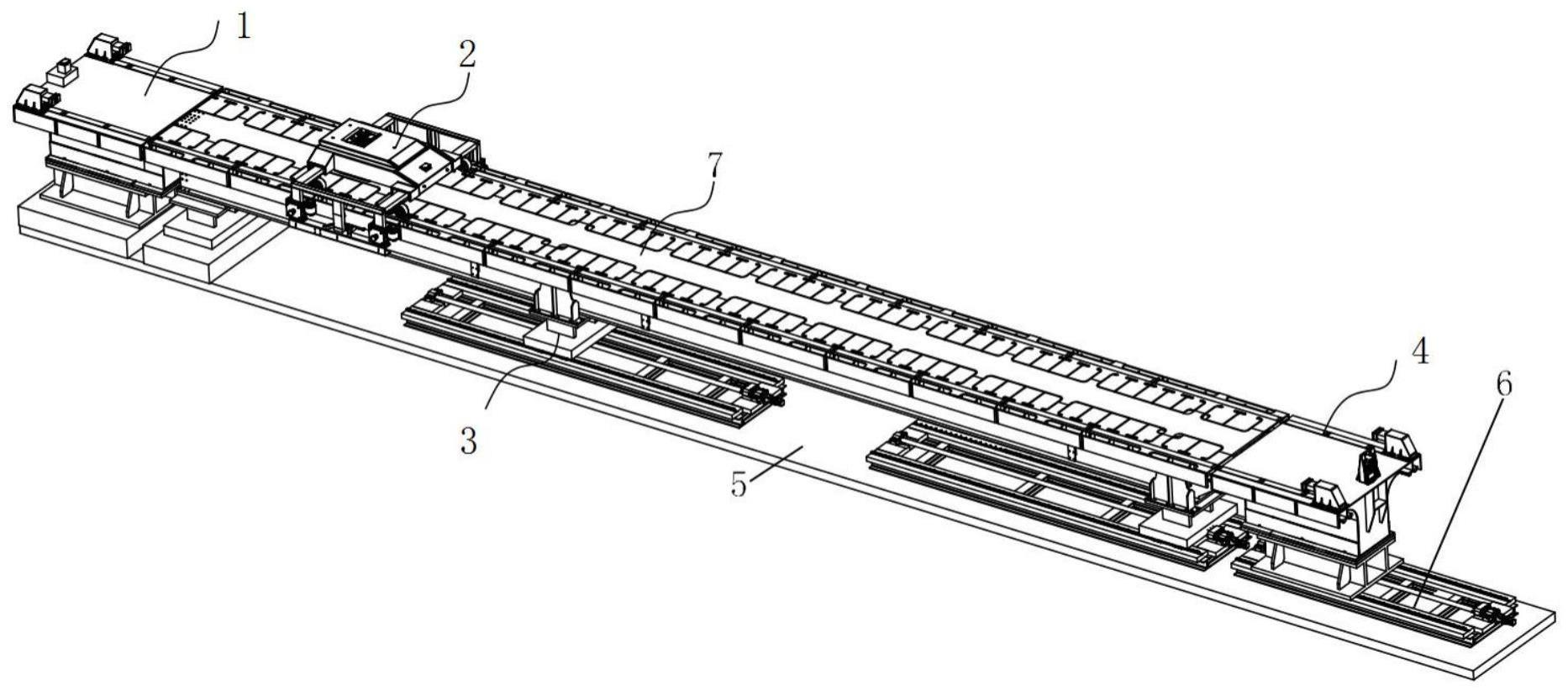

5、本发明实施例提供一种高速磁浮道岔梁体自动化检测装置,包括底板,设置在所述底板上的端头梁体工装、梁体支撑工装和尾部梁体工装,以及自动检测小车和数据处理系统;所述梁体支撑工装布置于所述端头梁体工装与所述尾部梁体工装之间,用于支撑和定位待测梁体,使所述待测梁体中心与所述端头梁体工装和所述尾部梁体工装的中心保持一致;所述端头梁体工装与所述尾部梁体工装用于所述自动检测小车的停放、启动以及检测数据标定;所述自动检测小车能够沿所述待测梁体的长度方向移动,以对所述待测梁体的断面线性尺寸及形位公差进行检测,并将检测的数据传输给所述数据处理系统。

6、进一步地,所述端头梁体工装和所述尾部梁体工装的断面结构均与所述待测梁体的断面结构一致;所述端头梁体工装、所述尾部梁体工装和所述梁体支撑工装的中轴线保持一致;所述端头梁体工装和所述尾部梁体工装能够与安装在所述梁体支撑工装上的待测梁体共同构成一连续的自动检测小车行走通道。

7、进一步地,所述端头梁体工装包括端头梁体主体、端头车档、端头激光跟踪仪靶球座和端头梁体防撞组件,所述端头梁体主体安装于所述底板的一端上侧,所述端头车档布置于所述端头梁体主体的自由端部,以防止所述自动检测小车冲出所述端头梁体工装;所述端头激光跟踪仪靶球座布置于所述端头梁体主体顶面中心轴线上,用于接收布置于所述尾部梁体工装上的激光跟踪仪发出的激光,端头激光跟踪仪靶球座上的激光跟踪仪靶球的球心坐标作为道岔梁体测量系统基准坐标系;所述端头梁体防撞组件布置于所述端头梁体工装与所述待测梁体对接一侧。

8、进一步地,所述端头激光跟踪仪靶球座包括支座体、激光跟踪仪靶球、支座上盖、支座调整垫,所述支座体通过所述支座体底部的止口与键安装在所述端头梁体主体上,所述支座上盖与所述支座体连接,所述激光跟踪仪靶球安装在所述支座上盖与所述支座体之间,通过所述支座调整垫调整所述支座上盖与所述支座体顶面之间的距离。

9、进一步地,所述端头梁体防撞组件包括底座块、弹簧、回缩支撑钉,所述底座块设置在所述端头梁体主体的面向所述待测梁体的一侧,所述底座块与所述待测梁体接触侧设置台阶部,回缩支撑钉设置在所述台阶部的竖直面上,且所述回缩支撑钉与所述底座块之间设置弹簧。

10、进一步地,所述自动检测小车包括车架主体、导向面行走轮组、滑撬面行走轮组、岔道功能件线激光检测模组、梁体点激光检测模组、小车激光跟踪仪靶球座和操控面板,所述车架主体包括主机架、轮组横梁、轮组竖梁、传感器横梁、传感器竖梁;所述主机架的前端和后端的两侧分别与四根所述轮组横梁的一端连接,所述轮组横梁的另一端与所述轮组竖梁的一端连接,所述轮组竖梁的另一端与所述传感器横梁的端部连接,所述传感器横梁的中部与所述传感器竖梁连接;所述导向面行走轮组布置于所述轮组竖梁两侧,使所述自动检测小车的所述导向面行走轮组紧贴所述待测梁体两侧导向面,进而使自动检测小车沿所述待测梁体线型行走;所述滑撬面行走轮组布置于所述轮组横梁下方并与所述待测梁体滑撬面相对应,以带动所述自动检测小车沿所述待测梁体滑撬面行走;所述道岔功能件线激光检测模组沿所述传感器横梁两侧对称布置,并正对功能件长定子安装槽,使所述道岔功能件线激光检测模组扫描获取长定子安装槽;所述梁体点激光检测模组沿所述传感器竖梁两侧对称布置,并正对所述待测梁体导向面,以获得所述待测梁体导向面线型与导向面距离;所述小车激光跟踪仪靶球座布置于所述车架主体前端与后端,且位于所述主机架的中轴线上,实时接收所述尾部梁体工装上的激光跟踪仪发出的激光,反馈所述自动检测小车当前坐标,从而通过坐标计算获得所述自动检测小车当前位置对应的所述待测梁体的变形情况;所述操控面板布置于所述主机架上方,所述操控面板与所述数据处理系统通信,用于控制所述自动检测小车行走、检测数据采集。

11、进一步地,所述梁体支撑工装包括第一支撑座、第二支撑座、第三支撑座、固定基座、第一台车移动模组和第二台车移动模组,所述固定基座、所述第一台车移动模组和所述第二台车移动模组均固定在所述底板上;所述第一支撑座布置于所述固定基座上靠近所述端头梁体工装的一侧;所述第二支撑座布置于所述第一台车移动模组上,能够沿所述底板长度方向移动;所述第三支撑座布置于所述第二台车移动模组上靠近所述尾部梁体工装的一侧,能够沿所述底板长度方向移动;所述第一支撑座、所述第二支撑座和所述第三支撑座的顶面到所述端头梁体工装和所述尾部梁体工装的走行面距离一致,且等于所述待测梁体台车面到滑撬面距离。

12、进一步地,所述尾部梁体工装包括尾部梁体主体、尾部车档、尾部激光跟踪仪和尾部梁体防撞组件;所述尾部梁体主体安装于所述底板的另一端上侧,所述尾部车档布置于所述尾部梁体主体的自由端部,以防止所述自动检测小车冲出所述尾部梁体工装;所述尾部激光跟踪仪布置于所述尾部梁体主体顶面中心轴线上,所述尾部梁体防撞组件布置于所述尾部梁体工装与所述待测梁体对接一侧。

13、进一步地,所述端头梁体工装或所述尾部梁体工装的底部设置梁体移动模组,所述梁体移动模组固定在所述底板上,用于带动所述端头梁体工装或所述尾部梁体工装沿所述底板长度方向进行移动,以适应不同长度的所述待测梁体。

14、进一步地,所述梁体移动模组包括伺服电机、传动丝杠、滑动导轨,所述伺服电机固定在所述底板的一端,所述伺服电机的动力端与所述传动丝杠的一端连接,所述传动丝杠的另一端与所述底板的另一端转动连接,所述端头梁体工装或所述尾部梁体工装与所述传动丝杠连接,且所述端头梁体工装或所述尾部梁体工装通过所述滑动导轨与所述底板连接。

15、(三)有益效果

16、本发明的有益效果是:本发明提供一种高速磁浮道岔梁体自动化检测装置,采用自动检测小车结合端头梁体工装和尾部梁体工装对待测梁体进行测量,实现了高速磁浮道岔梁体断面线性尺寸及形位公差自动检测,提高了检测精度;降低了高速磁浮道岔梁体检测对大型机床设备的依赖,降低了加工成本;检测过程实现全自动,无需人工操作,降低了劳动强度。

- 还没有人留言评论。精彩留言会获得点赞!