车辆部件安装单元的制作方法

相关申请的引证

本申请要求2019年11月29日提交到韩国知识产权局的韩国专利申请第10-2019-0157338号的优先权和权益,其全部内容通过引证结合于本文。

示例性实施例涉及用于车辆的零件安装结构。

背景技术:

一般来说,包括螺栓和螺母的紧固构件是用于连结两个或者更多个零件的典型机械元件。这些紧固构件用于包括车辆制造领域在内的各种机械工业领域。

在车辆生产期间将组装部件组装到车身的过程中,组装部件通过使用螺栓和螺母组装到车身。

另一方面,根据政府促进环境友好型车辆的政策,电动公共汽车和氢动力公共汽车近年来逐渐发展。各种电气部件安装在电动公共汽车或氢动力公共汽车上以控制和管理对驱动马达的驱动和向电池模块充电。为了组装性和安全性,这些电气部件以模块化(集成化)形式安装。

作为用于将电气部件以模块化形式安装在车身上的模块框架,通常使用由方管制成的框架结构以便确保电气部件的可组装性并且保护电气部件免受冲击。

例如,在过去,在模块框架的方管的一侧上加工孔,将螺母固定到该孔的内部,并且螺栓接合在螺母中以将目标部件安装到模块框架。

然而,这种类型的安装可导致所安装的部件在高扭矩的条件下由于强度不足而掉落。

在另一示例中,在模块框架的方管上在上下方向上钻孔,将卡圈附接到该孔,螺栓附接到卡圈,并且螺栓接合到要组装的目标部件的安装支架。

然而,由于这种安装方式是将螺母接合到螺栓,在目标部件尺寸过大时对于工人来说接合螺母是困难的。

背景技术中公开的上述信息仅用于提高对本公开的背景的理解,并且因此,其可包含不构成本领域技术人员已知的现有技术的信息。

技术实现要素:

本公开致力于提供一种车辆部件安装单元,其具有如下优势:能够保证安装在模块框架上的目标部件的安装强度和扭矩并且确保螺栓接合工作的可靠性。

用于将部件组装件(componentassembly)安装到具有封闭截面的框架的车辆部件安装单元包括:安装板,该安装板形成有至少一个螺栓接合孔并与框架连结(conjoined,结合);以及焊接螺母,该焊接螺母形成有连接到螺栓接合孔的螺母孔,该焊接螺母焊接到安装板并且装配到在框架中形成的安装孔。

示例性车辆部件安装单元还可包括通过螺栓接合孔与焊接螺母的螺母孔接合的接合螺栓。

接合螺栓可在框架的顶部处与焊接螺母接合。

安装板可形成为矩形板,并且可包括支撑该部件组装件的安装支架的第一加强表面和支撑该框架的上表面的第二加强表面。

焊接螺母的顶部可焊接到第二加强表面的螺栓接合孔的边缘。

焊接螺母的螺母孔的内直径可小于螺栓接合孔的内直径。

在安装板中可形成有狭缝形状的槽孔(notchhole)。

安装板可通过沿着槽孔的边缘形成的第一焊接部和在安装板的两端处形成的第二焊接部而被焊接到框架。

示例性车辆部件安装单元还可包括插入到框架的安装孔中并支撑焊接螺母的衬套构件。

所述框架可形成为方管。

包含电动车辆或氢动力车辆的电气部件的所述部件组装件可通过安装支架而安装到安装板。

在示例性实施例中,可相对于框架确保部件组装件的稳定安装位置,可增加所述部件组装件的相对于框架的安装强度和扭矩。

此外,在下文的详细描述中直接或暗示性地描述了从本公开的示例性实施例中获得的或期望的效果。即,将在下文的详细描述中描述了根据示例性实施例来预测的各种效果。

附图说明

附图旨在作为用于描述本公开的示例性实施例的参考,并且附图不应被解释为对本公开的技术精神的限制。

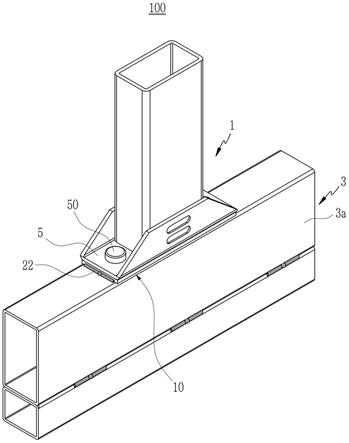

图1是根据示例性实施例的车辆部件安装单元的立体图。

图2是根据示例性实施例的车辆部件安装单元的分解立体图。

图3是根据示例性实施例的车辆部件安装单元的截面图。

图4是应用于根据示例性实施例的车辆部件安装单元的框架和安装板的联接结构的立体图。

图5是应用于根据示例性实施例的车辆部件安装单元的安装板和焊接螺母的局部剖开的立体图。

图6是根据本公开的另一示例性实施例的车辆部件安装单元的截面图。

具体实施方式

将在下文中参考附图更充分地描述本公开,附图中示出了本公开的示例性实施例。本领域技术人员将实现所描述的实施例,并且可用多种不同的方式对所描述的实施例进行修改,而不脱离本公开的精神或范围。

为了使本公开清楚,与描述不相关的零件将被省略,并且贯穿附图,相同的元件或等同物用相同的参考标号来表示。

这些附图仅是用于明确并清晰地描述本公开的示例性实施例和技术理念或特征的参考,并且因此,其可能不同于实际生产的规格。

此外,在附图中的每个元件的尺寸和厚度都是任意的,而且本公开不必然限制于这些尺寸和厚度,并且在附图中,为了清晰而将层、膜、面板、区域等的厚度放大。

在下文的描述中,将部件的名称分成第一、第二等以在部件的名称彼此相同的情况下区分这些名称,并且这些名称的顺序并不是特别地限制。

此外,除非明确地描述为相反,否则词语“包括”及其诸如“包含”或“含有”的变型要理解为指的是含有所陈述的元件,但是不排除任何其他元件。

此外,在说明书中描述的诸如“…单元”、“…装置”、“…零件”和“…构件”的术语中的每个均指的是执行至少一个功能或操作的综合元件的单元。

图1是根据示例性实施例的车辆部件安装单元的立体图,图2是根据示例性实施例的车辆部件安装单元的分解立体图,以及图3是根据示例性实施例的车辆部件安装单元的截面图。

参考图1至图3,根据示例性实施例的车辆部件安装单元100可应用到在车辆制造工厂中的将各种部件组装件1安装在车身上的过程。

此外,根据示例性实施例的车辆部件安装单元100可应用到如下过程:将应用到电动公共汽车或氢动力公共汽车的各种电气部件的部件组装件1以模块的形式安装在车身上。

本文中,部件组装件1可通过紧固构件(诸如穿过安装支架5的螺栓)而安装在构造在车身上的模块框架3(下文中,为了便利而称为“框架”)上。

例如,框架3将部件组装件1的电气部件分隔开,并且该框架作为支撑该部件组装件1的框架组装件可包括具有上表面和下表面以及封闭截面的方管3a。

在上文中,作为目标部件的示例,部件组装件1的电气部件描述为安装在框架3上,但是本公开不必然限制于此。诸如发动机、传动装置和悬架的各种车辆组装部件在安装到车身上时也可应用本公开的精神。

在下文中,部件组装件1的安装结构将基于将部件组装件1安装在框架3的上表面上的示例来描述,如附图所示。为了便于理解,附图中面向上的部分被称作上端部、上部、上端、上表面等,而面向下的部分被称作下端部、下部、下端、下表面等。

然而,上文方向的定义具有相对的含义,并且由于方向可根据部件组装件1的安装方向等而相对于框架3改变,上述参考方向不必然限制本公开的参考方向。

此外,在下文中,“端(一端、另一端等)”可定义为任一端或可定义为包括该端的部分(一端部、另一端部等)。

根据示例性实施例的车辆部件安装单元100由可确保用于框架3的部件组装件1的安装强度和扭矩且保证螺栓接合工作的可靠性的结构制成。

为了这个目的,根据示例性实施例的车辆部件安装单元100包括安装板10、焊接螺母30和接合螺栓50。

在示例性实施例中,安装板10是将部件组装件1的安装支架5安装在其上的板,并且可以是具有上表面和下表面的矩形板。

在安装板10中形成至少一个螺栓接合孔11,并且下表面可与框架3的上表面连结。安装板10可通过焊接(例如,co2气体保护焊)连结到框架3的上表面。

本文中,安装板10包括支撑该部件组装件1的安装支架5的第一加强表面13和支撑该框架3的上表面的第二加强表面15。

在安装板10中,具有狭缝形状的槽孔17与螺栓接合孔11分隔开形成。槽孔17构造为确保安装板10到框架3的焊接性能。

因此,如图4所示,安装板10可包括在槽孔17的边缘端处焊接到框架3的第一焊接部21以及在两端处焊接到框架3的第二焊接部22。

在示例性实施例中,焊接螺母30形成有螺母孔31,该螺母孔连接到安装板10的螺栓接合孔11,并且焊接螺母30焊接到安装板10的下表面。

如图5所示,焊接螺母30的顶部被焊接到螺栓接合孔11的边缘。本文中,焊接螺母30的螺母孔31的内直径小于螺栓接合孔11的内直径。

焊接螺母30焊接到安装板10的下表面,并且装配到设置在框架3中的安装孔7中。当安装板10的第二加强表面15接触框架3的上表面时,焊接螺母30可完全装配到框架3的安装孔7中。

即,安装板10通过第二加强表面15与框架3的上表面接触,并且焊接螺母30插入到安装孔7中。在这种状态中,安装板10可焊接到框架3。

在示例性实施例中,接合螺栓50是穿过安装板10和焊接螺母30将部件组装件1接合到框架3的紧固构件。接合螺栓50穿透部件组装件1的安装支架5并且穿过安装板10的螺栓接合孔11与焊接螺母30的螺母孔31接合。

本文中,接合螺栓50可穿过位于框架3的上表面上的安装支架5与焊接螺母30接合。

在下文中将参考附图详细描述根据示例性实施例的车辆部件安装单元100的组装过程和使用该车辆部件安装单元100的车辆部件安装方法。

首先,在示例性实施例中,在框架3的上表面上机加工至少一个安装孔7。

安装板10的下表面焊接有焊接螺母30,该焊接螺母形成有连接到安装板10的螺栓接合孔11的螺母孔31。即,焊接螺母30焊接到安装板10的下表面的螺栓接合孔11的边缘。

在安装板10如上述设置的情况下,焊接螺母30插入到安装孔7中。这时,在第二加强表面15(即,安装板10的下表面)与框架3的上表面接触的同时,焊接螺母30插入到安装孔7中。

接下来,在示例性实施例中,安装板10焊接到框架3的上表面。在示例性实施例中,安装板10的槽孔17的边缘和框架3彼此焊接以形成第一焊接部21,安装板10的两个端和框架3彼此焊接以形成第二焊接部22。

在这种状态下中,在示例性实施例中,部件组装件1的安装支架5位于安装板10的上表面上。

本文中,安装支架5与第一加强表面13(即,安装板10的上表面)接触。此外,设置在安装支架5中的螺栓插入孔9与安装板10的螺栓接合孔11对准。

此外,接合螺栓50穿过安装支架5的螺栓插入孔9和安装板10的螺栓接合孔11与焊接螺母30的螺母孔31接合。

在示例性实施例中,接合螺栓50从框架3的上表面穿过安装支架5的螺栓插入孔9和安装板10的螺栓接合孔11而与焊接螺母30接合,并且由此部件组装件1可容易地安装在框架3上。

基于根据示例性实施例的车辆部件安装单元100,部件组装件1可通过具有焊接螺母30且焊接到框架3的方管3a的安装板10而被安装到框架3。

因此,在示例性实施例中,可确保部件组装件1相对于框架3的稳定安装位置,并且可增加部件组装件1相对于框架3的安装强度和扭矩。

此外,在示例性实施例中,由于可设置对应于各种接合螺栓50的螺栓直径的焊接螺母30,可确保螺栓接合工作的可靠性。

此外,在示例性实施例中,由于焊接螺母30应用到安装板10,无论部件组装件1的尺寸如何,螺栓接合工作都可在部件组装件1的顶部处执行。

图6是根据本公开另一示例性实施例的车辆部件安装单元的截面图。那些与上述示例性实施例相同的部件将给予相同的参考标号。

参考图6,根据本公开的另一示例性实施例的车辆部件安装单元200在上述示例性实施例的结构的基础上还可包括插入到框架3的安装孔7中并支撑焊接螺母30的衬套构件70。

衬套构件70可以是具有敞开的顶端和底端的圆柱形,以允许焊接螺母30的插入。

衬套构件70可用强制装配方式固定地装配到框架3的安装孔7,或可在装配到安装孔7的同时通过焊接来固定。

此外,衬套构件70可装配到框架3的安装孔7中,同时强制装配到焊接螺母30。此外,衬套构件70装配到框架3的安装孔7中,同时联接并焊接到焊接螺母30。

因此,在示例性实施例中,由于设置有支撑该焊接螺母30的衬套构件70,可进一步增加该部件组装件(未示出)相对于框架3的安装强度和扭矩。

根据本公开的另一示例性实施例的车辆部件安装单元200的其余构造、操作和效果与上述示例性实施例相同,并且不再进一步描述。

尽管已联系当前实践所考虑的示例性实施例描述了本公开,应理解本公开不限于所公开的内容。相反,其旨在覆盖落入所附权利要求精神和范围内的各种修改和等同的布置。

- 还没有人留言评论。精彩留言会获得点赞!