车辆的车箱结构及具有其的车辆的制作方法

1.本发明涉及汽车技术领域,具体而言,涉及一种车辆的车箱结构及具有该车箱结构的车辆。

背景技术:

2.当前,皮卡货箱后板普遍采用后翻打开方式,但后翻打开方式存在如下问题:

3.(1)后板打开后在车辆长度方向会导致整车长度加长,当车辆停止的后部空间不足时,会导致后板无法打开,在车库较短或车辆距离后车的距离较小时,后翻打开方式的使用方便性明显降低;

4.(2)后板翻转打开会占用后部空间,装卸货物时需要货物越过后板所在的空间,从而增加人员的工作量,货物拿取便利性较差;

5.(3)后板翻转打开后遮挡后保险杠上的脚踏板,导致人员上下车困难度增加。

技术实现要素:

6.有鉴于此,本发明旨在提出一种车辆的车箱结构,打开后板时,不占用车辆后部空间。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种车辆的车箱结构,包括:车箱侧围板;车箱端板,所述车箱端板设置在所述车箱侧围板的端部,所述车箱端板和所述车箱侧围板之间合围成载物空间,且所述车箱端板具有翻转打开状态以及升降打开状态,以使所述载物空间在所述车箱端板处敞开。

9.根据本发明的一些实施例,所述车箱端板的两个相对侧边处均设置有所述车箱侧围板,所述车箱端板包括:端板本体以及设置在所述端板本体的两个相对侧边处的导轨,所述端板本体适于沿所述导轨升降。

10.进一步地,所述端板本体的两个相对侧边上设置有导向滑块,在所述端板本体升降时,所述导向滑块适于沿所述导轨内的导向槽移动。

11.更进一步地,所述车箱结构还包括:升降驱动机构,所述升降驱动机构包括:驱动电机、拉绳绕线轮、拉绳,所述驱动电机用于驱动所述拉绳绕线轮正转或反转,所述拉绳的一端绕设在所述拉绳绕线轮上,所述拉绳的另一端与所述导向滑块相连,且在所述拉绳绕线轮转动时,所述拉绳牵引所述导向滑块沿所述导向槽移动。

12.具体地,所述端板本体的每一侧边上的所述导向滑块包括:第一滑块和第二滑块,所述第一滑块设置在所述第二滑块的上方,所述拉绳绕线轮包括:直径相等的第一绕线轮和第二绕线轮,所述驱动电机用于驱动所述第一绕线轮和所述第二绕线轮转动,所述拉绳包括:第一拉绳和第二拉绳,所述第一拉绳的一端绕设在所述第一绕线轮上,所述第一拉绳的另一端与所述第一滑块相连,所述第二拉绳的一端绕设在所述第二绕线轮上,所述第二拉绳的另一端与所述第二滑块相连。

13.可选地,所述导轨的上端设置有第一定滑轮,所述导轨的下端设置有第二定滑轮,

所述第一拉绳绕设在所述第一定滑轮上,所述第二拉绳绕设在所述第二定滑轮上。

14.根据本发明的一些实施例,所述导轨上设置有插销锁,所述插销锁适于解锁或锁止所述导向滑块,且在所述插销锁解锁所述导向滑块时,所述端板本体可升降;在所述插销锁锁止所述导向滑块时,所述导向滑块与所述导轨的位置相对固定。

15.进一步地,所述插销锁包括:锁杆和位置检测杆,所述锁杆适于解锁或锁止所述导向滑块,所述位置检测杆与所述锁杆固定相连,所述导轨上设置有锁传感器,所述锁传感器通过检测所述位置检测杆的位置信息来获取所述插销锁的位置信息。

16.根据本发明的一些实施例,所述导向滑块包括:滑块本体、第一导向轮和第二导向轮,所述滑块本体固定在所述端板本体上,所述第一导向轮和所述第二导向轮可滚动地设置在所述滑块本体上,且所述第一导向轮适于从第一方向与所述导向槽滚动接触,所述第二导向轮适于从第二方向与所述导向槽滚动接触。

17.根据本发明的一些实施例,所述车箱结构还包括:到位传感器,所述到位传感器用于检测所述端板本体的升降位置。

18.根据本发明的一些实施例,所述导轨上设置有导轨锁,所述车箱侧围板上设置有锁钩,所述锁钩适于解锁或锁止所述导轨锁,且在所述锁钩解锁所述导轨锁时,所述车箱端板可翻转;在所述锁钩锁止所述导轨锁时,所述车箱端板与所述车箱侧围板的位置相对固定。

19.根据本发明的一些实施例,所述导轨包括:第一导轨段和第二导轨段,所述第一导轨段设置在所述第二导轨段的上方,且所述第一导轨段与所述第二导轨段之间具有间隔。

20.进一步地,所述第二导轨段固定在所述车箱侧围板上,在所述车箱端板处于所述翻转打开状态时,所述端板本体与所述第一导轨段翻转。

21.根据本发明的一些实施例,所述车箱端板的背离所述载物空间的一侧设置有端部踏板,所述端部踏板与所述车辆的车架纵梁通过连接板相连接,所述连接板设置在所述导轨的外侧。

22.相对于现有技术,本发明所述的车辆的车箱结构具有以下优势:

23.本发明所述的车辆的车箱结构,车箱端板可以根据实际使用需求而灵活选择以翻转方式打开或者以升降方式打开,从而满足用户的不同使用需求。

24.本发明的另一个目的在于提出一种车辆,包括上述的车箱结构。

25.相对于现有技术,本发明所述的车辆具有以下优势:

26.本发明所述的车辆,当车箱端板处于升降打开状态,车箱端板不占用车辆尾端空间,不会导致整车长度加长,即使车辆距离墙体或后车较近,车箱端板与墙体或后车之间也不会发生干涉,此外,车箱端板不会遮挡后保险杠上的端部踏板,因此不影响人员上下车,人员装卸货物时,也不必越过车箱端板的长度尺寸,从而提升了货物装卸的便利性。车箱端板打开时,载物空间在车箱端板处敞开,用户可以从敞开处装卸货物。

附图说明

27.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

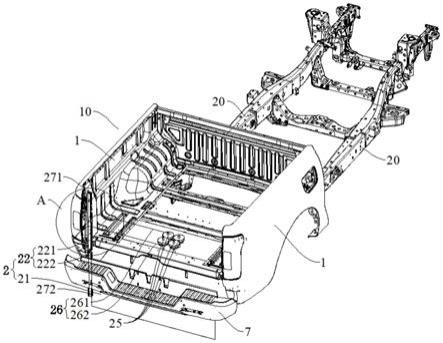

28.图1是本发明实施例的车辆的车箱结构的示意图,其中,车箱端板处于关闭状态;

29.图2是本发明实施例的车辆的车箱结构的示意图,其中,车箱端板处于翻转打开状态;

30.图3是本发明实施例的车辆的车箱结构的示意图,其中,车箱端板处于升降打开状态;

31.图4是车箱端板处于升降打开状态的另一视角示意图;

32.图5是图4中a处的局部放大示意图;

33.图6是车箱结构的主视图;

34.图7是导向滑块的示意图;

35.图8是插销锁与导向滑块的插接配合示意图;

36.图9是升降驱动机构的示意图;

37.图10是车箱结构的主视示意图。

38.附图标记说明:

39.车箱结构10、车箱侧围板1、车箱端板2、端板本体21、导轨22、第一导轨段221、第二导轨段222、导向滑块23、第一滑块231、第二滑块232、滑块本体233、第一导向轮234、第二导向轮235、锁孔236、安装孔237、驱动电机24、拉绳绕线轮25、第一绕线轮251、第二绕线轮252、拉绳26、第一拉绳261、第二拉绳262、第一定滑轮271、第二定滑轮272、插销锁3、锁杆31、位置检测杆32、第一插销锁33、第二插销锁34、锁传感器4、导轨锁5、锁钩6、端部踏板7、连接板8、铰链9、车架纵梁20。

具体实施方式

40.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

41.下面将参考图1-图10并结合实施例来详细说明本发明。

42.参照图1-图4所示,根据本发明实施例的车辆的车箱结构10可以包括:车箱侧围板1、车箱端板2,车箱端板2设置在车箱侧围板1的端部,车箱端板2和车箱侧围板1之间合围成载物空间,且车箱端板2具有翻转打开状态以及升降打开状态,以使载物空间在车箱端板2处敞开。

43.当车箱端板2处于翻转打开状态,车箱端板2如图2所示;当车箱端板2处于升降打开状态,车箱端板2如图3所示,此时,车箱端板2不占用车辆尾端空间,不会导致整车长度加长,即使车辆距离墙体或后车较近,车箱端板2与墙体或后车之间也不会发生干涉,此外,车箱端板2不会遮挡后保险杠上的端部踏板7,因此不影响人员上下车,人员装卸货物时,也不必越过车箱端板2的长度尺寸,从而提升了货物装卸的便利性。车箱端板2打开时,载物空间在车箱端板2处敞开,用户可以从敞开处装卸货物。

44.根据本发明实施例的车辆的车箱结构10,车箱端板2可以根据实际使用需求而灵活选择以翻转方式打开或者以升降方式打开,从而满足用户的不同使用需求。

45.在本发明的一些实施例中,车箱端板2的两个相对侧边处均设置有车箱侧围板1,为了描述方便,以车箱端板2为后板、车箱侧围板1为左右侧板为例进行说明。

46.参照图4-图6、图10所示,车箱端板2可以包括:端板本体21以及设置在端板本体21的两个相对侧边处的导轨22,端板本体21适于沿导轨22升降。换言之,当车箱端板2需要以

升降打开方式打开时,驱动端板本体21沿导轨22升降。如图3所示,可驱动端板本体21沿导轨22下降,使得载物空间的后端敞开。导轨22竖直设置,这样,导轨22可以对端板本体21进行竖直方向的导向,使得端板本体21的升降动作可靠。同时,导轨22从两侧对端板本体21进行导向,可以避免端板本体21升降时发生扭转、变形。

47.进一步地,端板本体21的两个相对侧边上设置有导向滑块23,端板本体21的两个相对侧边外均设置有导轨22,在端板本体21升降时,每一侧的导向滑块23适于沿对应侧导轨22内的导向槽移动。

48.更进一步地,参照图4-图5、图9所示,车箱结构10还包括:升降驱动机构,升降驱动机构包括:驱动电机24、拉绳绕线轮25、拉绳26,驱动电机24用于驱动拉绳绕线轮25正转或反转,拉绳26的一端绕设在拉绳绕线轮25上,拉绳26的另一端与导向滑块23相连,且在拉绳绕线轮25转动时,拉绳26牵引导向滑块23沿导向槽移动。

49.具体地,参照图4-图6、图9所示,端板本体21的每一侧边上的导向滑块23包括:第一滑块231和第二滑块232,第一滑块231设置在第二滑块232的上方,拉绳绕线轮25包括:直径相等的第一绕线轮251和第二绕线轮252,驱动电机24用于驱动第一绕线轮251和第二绕线轮252转动,拉绳26包括:第一拉绳261和第二拉绳262,第一拉绳261的一端绕设在第一绕线轮251上,第一拉绳261的另一端与第一滑块231相连,第二拉绳262的一端绕设在第二绕线轮252上,第二拉绳262的另一端与第二滑块232相连。第一绕线轮251和第二绕线轮252的直径相等,可以保证第一绕线轮251和第二绕线轮252转动速度相等,那么第一拉绳261对第一滑块231的牵引速度、第二拉绳262对第二滑块232的牵引速度便相等。

50.可选地,导轨22的上端设置有第一定滑轮271,导轨22的下端设置有第二定滑轮272,第一拉绳261绕设在第一定滑轮271上,第二拉绳262绕设在第二定滑轮272上。

51.参照图4-图5、图9所示,端板本体21的左侧由左侧的第一绕线轮251和第二绕线轮252驱动升降,端板本体21的右侧由右侧的第一绕线轮251和第二绕线轮252驱动升降。当端板本体21需要下降打开时,第二拉绳262带动第二滑块232下降,第一滑块231跟随第二滑块232同步下降;当端板本体21需要上升关闭时,第一拉绳261带动第一滑块231上升,第二滑块232跟随第一滑块231同步上升。

52.换言之,当驱动电机24顺时针转动时,左侧的第一绕线轮251和第二绕线轮252逆时针转动,左侧的第二拉绳262卷起,第一拉绳261释放,右侧的第一绕线轮251和第二绕线轮252顺时针转动,右侧的第二拉绳262卷起,第一拉绳261释放,这样,可保证端板本体21的两侧同步下降。

53.类似地,当驱动电机24逆时针转动时,左侧的第一绕线轮251和第二绕线轮252顺时针转动,左侧的第一拉绳261卷起,第二拉绳262释放,右侧的第一绕线轮251和第二绕线轮252逆时针转动,右侧的第一拉绳261卷起,第二拉绳262释放,这样,可保证端板本体21的两侧同步上升。

54.参照图4-图6、图8、图10所示,导轨22上设置有插销锁3,插销锁3适于解锁或锁止导向滑块23,且在插销锁3解锁导向滑块23时,端板本体21可升降;在插销锁3锁止导向滑块23时,导向滑块23与导轨22的位置相对固定,此时,端板本体21与导轨22的位置相对固定,端板本体21不能升降。

55.进一步地,如图8所示,插销锁3可以包括:锁杆31和位置检测杆32,锁杆31适于解

锁或锁止导向滑块23,位置检测杆32与锁杆31固定相连,导轨22上设置有锁传感器4,锁传感器4通过检测位置检测杆32的位置信息来获取插销锁3的位置信息。当锁杆31解锁导向滑块23时,位置检测杆32与锁传感器4分离;当锁杆31锁止导向滑块23时,位置检测杆32与锁传感器4接触。

56.参照图7-图8所示,导向滑块23上开设有锁孔236,当插销锁3锁止导向滑块23时,锁杆31穿设在锁孔236中,插销锁3的位置如图8中的实线所示;当插销锁3解锁导向滑块23时,锁杆31从锁孔236中退出,插销锁3的位置如图8中的虚线b所示。插销锁3可以由锁体电机驱动实现往复移动,锁体电机可以由按钮触发正转、反转。

57.插销锁3可以包括第一插销锁33、第二插销锁34,第一插销锁33用于解锁或锁止第一滑块231,第二插销锁34用于解锁或锁止第二滑块232。

58.参照图7所示,导向滑块23包括:滑块本体233、第一导向轮234和第二导向轮235,滑块本体233固定在端板本体21上,第一导向轮234和第二导向轮235可滚动地设置在滑块本体233上,且第一导向轮234适于从第一方向与导向槽滚动接触,第二导向轮235适于从第二方向与导向槽滚动接触。可选地,导向槽为横截面为方形的槽体,第一方向可以是x向,第二方向可以是y向,这样,导向滑块23可以在x向、y向上均与导向槽滚动接触,使得导向滑块23在导向槽内的移动更加平稳、顺滑。

59.参照图7所示,滑块本体233上开设有安装孔237,螺钉等紧固件穿设安装孔237后紧固在端板本体21上,由此实现导向滑块23在端板本体21上的固定安装。

60.参照图7所示,锁孔236开设在滑块本体233上。

61.在本发明的一些实施例中,车箱结构10还包括:到位传感器,到位传感器用于检测端板本体21的升降位置。到位传感器可以包括:第一到位传感器和第二到位传感器,当端板本体21上升到最高位置时,第一到位传感器发出上升到位信号,当端板本体21下降到最高位置时,第二到位传感器发出下降到位信号,从而可以有效保证端板本体21的升降行程在安全范围内。

62.在本发明的一些实施例中,参照图5、图10所示,导轨22上设置有导轨锁5,车箱侧围板1上设置有锁钩6,锁钩6适于解锁或锁止导轨锁5,且在锁钩6解锁导轨锁5时,车箱端板2可翻转;在锁钩6锁止导轨锁5时,车箱端板2与车箱侧围板1的位置相对固定,此时,车箱端板2不能翻转,从而保证行车安全。

63.在本发明的一些实施例中,导轨22包括:第一导轨段221和第二导轨段222,第一导轨段221设置在第二导轨段222的上方,且第一导轨段221与第二导轨段222之间具有间隔。当车箱端板2翻转时,该间隔可以避让第一导轨段221,防止第一导轨段221与第二导轨段222发生挤压、碰撞。该间隔可以是20mm-40mm,例如30mm。

64.参照图5所示,第一导轨段221与车架之间通过铰链9实现铰接相连,当车箱端板2翻转打开时,端板本体21和第一导轨段221一起绕铰链9向外转动,从而实现翻转打开动作;当车箱端板2翻转关闭时,端板本体21和第一导轨段221一起绕铰链9向里转动,从而实现翻转关闭动作。

65.进一步地,第二导轨段222固定在车箱侧围板1上,例如,第二导轨段222可通过安装支架固定安装在车箱侧围板1上。在车箱端板2处于翻转打开状态时,端板本体21与第一导轨段221同步翻转。

66.参照图10所示,车箱端板2的背离载物空间的一侧设置有端部踏板7,端部踏板7可供人员上、下车箱,端部踏板7与车辆的车架纵梁20通过连接板8相连接,连接板8设置在导轨22的外侧,这样,在端板本体21升降时,连接板8不会阻碍端板本体21的运动,能够为端板本体21的升降动作留出避让空间。

67.下面描述车箱端板2以升降方式打开或关闭时的实施例。

68.(1)端板本体21的下降打开

69.按下打开按钮,插销锁3在锁体电机的驱动下向左移动,从导向滑块23上的锁孔236内退出,实现解锁,锁传感器4发出信号,驱动电机24随之转动,带动第一绕线轮251、第二绕线轮252旋转,第二拉绳262带动第二滑块232下降,第一滑块231跟随第二滑块232同步下降,第一滑块231与第二滑块232固定在端板本体21上,从而带动端板本体21下降打开,打开到位后,第二到位传感器发出下降到位信号,驱动电机24停止转动。

70.(2)端板本体21的上升关闭

71.按下关闭按钮,驱动电机24转动(与打开方向相反),带动第一绕线轮251、第二绕线轮252旋转,第一拉绳261带动第一滑块231上升,第二滑块232跟随第一滑块231同步上升,第一滑块231与第二滑块232固定在端板本体21上,从而带动端板本体21上升关闭,关闭到位后,第一到位传感器发出上升到位信号,驱动电机24停止转动。插销锁3的锁杆31在锁体电机的驱动下向右移动,插接在导向滑块23上的锁孔236内,实现闭锁,锁传感器4发出信号,端板本体21的上升关闭完成。

72.下面描述车箱端板2以翻转方式打开或关闭时的实施例。

73.(3)车箱端板2的翻转打开

74.按下翻转打开按钮,锁钩6解锁导轨锁5,此时,插销锁3处于锁止导向滑块23的状态,因此,端板本体21和第一导轨段221绕铰链9转动,实现翻转打开。

75.(4)车箱端板2的翻转关闭

76.向上推动端板本体21和第一导轨段221,此时,插销锁3仍处于锁止导向滑块23的状态,因此,端板本体21和第一导轨段221绕铰链9转动,锁钩6锁止导轨锁5,实现翻转关闭。

77.在一些可选的实施例中,车箱端板2也可以是车箱结构10的侧板,其翻转打开或升降打开原理与车箱端板2是后板时相同,这里不再赘述。

78.根据本发明另一方面实施例的车辆,包括上述实施例的车辆的车箱结构10。

79.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1