一种卡车驾驶室生产线上使用的推放架的制作方法

[0001]

本实用新型属于汽车制造技术领域,尤其涉及一种卡车驾驶室生产线上使用的推放架。

背景技术:

[0002]

驾驶室(cab) 载货汽车和专用汽车车身的重要组成部分,是职业驾驶员日夜工作的地方,在驾驶室装配过程中需要将驾驶室放置在推放架移动从而进入下一道工序。

[0003]

而现有的驾驶室推放架在使用过程中由于结构简单,驾驶室虽然可以放置在推放架上,但是由于推放架上固定驾驶室底部的固定件无法移动致使驾驶室推放架只能适合某种类别的驾驶室使用,另外驾驶室推放架在使用过程中需要人力推着向前移动使用十分不方便;因此开发一种结构简单、节省人力、使用方便、可适应不同型号的卡车驾驶室推放架具有重要的应用意义。

技术实现要素:

[0004]

本实用新型的目的在于提供一种卡车驾驶室生产线上使用的推放架,以解决现有技术中的驾驶室推放架在使用过程中浪费人力、适用范围较小的问题;总的来讲,本实用新型具有结构简单、节省人力、使用方便、可适应不同型号的。

[0005]

为实现上述目的,本实用新型提供的卡车驾驶室推放架的技术方案是:

[0006]

一种卡车驾驶室生产线上使用的推放架,包括推放架本体,所述的推放架本体右端部设置有放置架,放置架包括两根横支杆、两根纵支杆及四根竖支杆,所述的两根横支杆、两根纵支杆组成放置架框体,放置架框体四角处下端设置有四根竖支杆,所述的放置架左端设置有支撑架,支撑架下端设置有滚轮,所述的放置架通过纵连杆与支撑架固定连接,所述的放置架纵支杆上开设有定位孔,第二支撑架下端部套设在放置架纵支杆上并通过与定位孔配合实现定位,所述的放置架框体右端部横支杆内侧壁上固定设置有卡件,所述的支撑架上端套设有支撑件;

[0007]

有益效果:第二支撑架位于放置架上端且可在放置架上左右移动,在放置架纵支杆上开设有定位孔,定位孔与第二支撑架配合对第二支撑架进行定位,第二支撑架用于放置驾驶室底部固定块,推放架本体左端部设置有支撑架,支撑架上设置有支撑件,支撑件间的间距可调整,支撑架用于支撑驾驶室前端部底部固定块,由于第二支撑架与支撑架间的间距可调节,支撑件间的间距可调节,在使用过程中推放架本体可适用不同型号、不同宽度的驾驶室。

[0008]

所述的第二支撑架底部设置有方形套块,方形套块上端设置有支杆,支杆上端设置有横杆,横杆上端设置有固定板,固定板上开设有固定孔,所述的支杆底部右侧设置有定位板,定位板上开设有定位孔;所述的方形套块、支杆、横杆及定位板为一体式结构;所述的固定孔为长条孔;

[0009]

有益效果:第二支撑架下部的方形套块与放置架设置的纵支杆间设置为滑动连

接,在使用过程中可对第二支撑架左右移动以适合不同型号的驾驶室,横杆及固定板上开设有固定孔,固定孔为长条孔,在对驾驶室底部定位块进行紧固时方便使用,在支杆上设置有定位板,定位板上开设有第二定位孔,在使用中第二定位孔与放置架上定位孔对齐后插入定位销实现第二支撑架与放置架的定位与固定。

[0010]

所述的支撑件包括支撑套、支撑块、定位块及插件,所述的支撑套位于支撑件底部,支撑套上端设置有支撑块,支撑块底部右端设置有定位块,定位块上开设有第二定位孔,第二定位孔内插入有插件;所述的支撑套、支撑块及定位块为一体式结构;

[0011]

有益效果:支撑件用于对驾驶室前端部底部固定块进行支撑,支撑件为 2个在使用过程中可根据驾驶室前端部底部固定块间距进行调整,可以适用于不同的驾驶室。

[0012]

所述的卡件包括卡板、竖板及定位轴,所述的卡板位于卡件底部,卡板右端部上端设置有竖板,竖板内侧壁中部设置有定位轴;所述的卡板与竖板为垂直一体式结构;

[0013]

有益效果:卡件在使用过程中与生产线的定位块进行配合,卡车驾驶室推放架在使用过程中可在定位块的推动作用移动至下一道工序,达到节省人力的目的;总的来讲:本实用新型具有结构简单、使用方便、可适应不同型号的卡车驾驶室的优点。

附图说明

[0014]

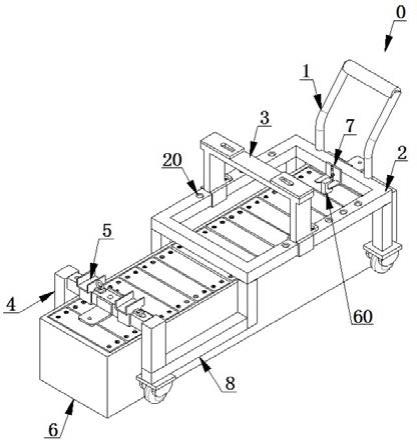

图1为本实用新型的立体结构示意图;

[0015]

图2为本实用新型第二支撑架的立体结构示意图;

[0016]

图3为本实用新型支撑件的立体结构示意图;

[0017]

图4为本实用新型卡件的立体结构示意图。

[0018]

附图标记说明:0、推放架本体

ꢀꢀ

1、手柄

ꢀꢀ

2、放置架

ꢀꢀ

20、定位孔

ꢀꢀ

3、第二支撑架

ꢀꢀ

30、固定板

ꢀꢀ

301、固定孔

ꢀꢀ

31、横杆

ꢀꢀ

32、支杆

ꢀꢀ

33、定位板

ꢀꢀ

330、第二定位孔

ꢀꢀ

34、方形套块

ꢀꢀ

4、支撑架

ꢀꢀ

5、支撑件

ꢀꢀ

50、支撑块

ꢀꢀ

51、定位块

ꢀꢀ

52、插件

ꢀꢀ

53、支撑套

ꢀꢀ

6、生产线

ꢀꢀ

60、定位块

ꢀꢀ

7、卡件

ꢀꢀ

70、竖板

ꢀꢀ

71、卡板

ꢀꢀ

72、定位轴

ꢀꢀ

8、纵连杆。

具体实施方式

[0019]

下面结合附图对本实用新型的实施方式作进一步说明。

[0020]

本实用新型提供的驾驶室推放架的具体实施例,如图1所示,一种卡车驾驶室生产线上使用的推放架,包括推放架本体0,所述的推放架本体0右端部设置有放置架2,放置架2包括两根横支杆、两根纵支杆及四根竖支杆,所述的两根横支杆、两根纵支杆组成放置架框体,放置架框体四角处下端设置有四根竖支杆,所述的放置架2左端设置有支撑架4,支撑架4下端设置有滚轮,所述的放置架2通过纵连杆8与支撑架4固定连接,所述的放置架2纵支杆上开设有定位孔20,第二支撑架3下端部套设在放置架2纵支杆上并通过与定位孔20配合实现定位,所述的放置架2框体右端部横支杆内侧壁上固定设置有卡件7,所述的支撑架4上端套设有支撑件5,第二支撑架3位于放置架2上端且可在放置架2上左右移动,在放置架2纵支杆上开设有定位孔20,定位孔20与第二支撑架3配合对第二支撑架3进行定位,第二支撑架3用于放置驾2驶室底部固定块,推放架本体0左端部设置有支撑架4,支撑架4上设置有支撑件5,支撑件5间的间距可调整,支撑架5用于支撑驾驶室前端部底部固定块,由于第二支撑架3与支撑架4间的间距可调节,支撑件5间的间距可调节,在使用过程中推放架本体0可适

用不同型号、不同宽度的驾驶室。

[0021]

如图2所示,所述的第二支撑架3底部设置有方形套块34,方形套块34上端设置有支杆32,支杆32上端设置有横杆31,横杆31上端设置有固定板30,固定板30上开设有固定孔301,所述的支杆32底部右侧设置有定位板33,定位板33上开设有第二定位孔330。

[0022]

所述的方形套块34、支杆32、横杆31及定位板33为一体式结构。

[0023]

所述的固定孔301为长条孔,第二支撑架3下部的方形套块34与放置架2设置的纵支杆8间设置为滑动连接,在使用过程中可对第二支撑架3左右移动以适合不同型号的驾驶室,横杆31及固定板30上开设有固定孔301,固定孔301为长条孔,在对驾驶室底部定位块进行紧固时方便使用,在支杆32上设置有定位板33,定位板33上开设有第二定位孔330,在使用中第二定位孔330与放置架2上定位孔20对齐后插入定位销实现第二支撑架3与放置架2的定位与固定。

[0024]

如图3所示,所述的支撑件5包括支撑套53、支撑块50、定位块51及插件52,所述的支撑套53位于支撑件5底部,支撑套53上端设置有支撑块50,支撑块50底部右端设置有定位块51,定位块51上开设有第二定位孔,第二定位孔内插入有插件52,支撑件5用于对驾驶室前端部底部固定块进行支撑,支撑件5为 2个在使用过程中可根据驾驶室前端部底部固定块间距进行调整,可以适用于不同的驾驶室。

[0025]

所述的支撑套53、支撑块50及定位块51为一体式结构。

[0026]

所述的卡件7包括卡板71、竖板70及定位轴72,所述的卡板71位于卡件7底部,卡板71右端部上端设置有竖板70,竖板70内侧壁中部设置有定位轴72。

[0027]

所述的卡板71与竖板70为垂直一体式结构,卡件7在使用过程中与生产线6的定位块60进行配合,卡车驾驶室推放架在使用过程中可在定位块60的推动作用移动至下一道工序,达到节省人力的目的。

[0028]

本实用新型的具体实施方式为:如图1所示首先需要测量驾驶室后部下端设置的放置块与驾驶室前部下端设置的放置块之间的间距,测量驾驶室前部下端设置的放置块间的间距,根据测量的尺寸调整支撑件5间的间距及第二支撑架3与支撑架4之间的间距,以此适应不同的驾驶室宽度,随后将调整后的第二支撑架3上的定位板33上设置的第二定位孔330与放置架2上设置的定位孔20对齐后插入定位销,将支撑件5调整至合适位置后,支撑件5上设置的定位块与支撑架4上设置的孔对齐后插入插件实现固定,第二放置架3及支撑件5调整至合适位置且固定后,将驾驶室放置在推放架本体0上方,在放置过程中驾驶室前部底部设置的放置块放置在支撑件5上端,驾驶室后部底部设置的放置块放置在第二放置架3上端,在放置过程中需将放置块上设置的孔与横杆31及固定板30上设置的固定孔301对齐后通过螺栓紧固,驾驶室与推放架本体0固定完成后,紧握手柄推动推放架本体0及放置在上方的驾驶室至生产线6上方,在生产线6上方设置有定位块60,推放架本体0上设置的卡件7在生产线运行过程中需卡住定位块60如图4所示,卡接完成后生产线6在运行过程中定位块60可带动推放架本体0及驾驶室向前运动到下一道工序,从而达到节省人力的效果;总的来讲:本实用新型具有结构简单、使用方便、节省人力、可适应不同型号的卡车驾驶室的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1