一种钣金结构的制作方法

[0001]

本申请涉及钣金件连接技术领域,特别涉及一种钣金结构。

背景技术:

[0002]

多块钣金件搭接焊接时,不能避免在边角处的应力集中问题,目前主要有两种形式,一种是增加加强板进行补强,从而提高强度和疲劳寿命;另一种是通过改善焊道末端的起收弧来解决焊接应力集中,但这种方法只可以解决轻微应力集中问题。第一种增加加强板改善应力集中的方案,改善效果明显,但是不利于多个钣金件焊接后整体轻量化,成本也会增加较多,存在一定的设计过剩。第二种优化起收弧的方案,改善效果轻微,仍存在较大的开裂风险。

技术实现要素:

[0003]

本申请旨在解决,如何提供一种具有轻量化且连接强度高的钣金结构技术方案。

[0004]

为此,本申请提供一种钣金结构,包括第一钣金件及第二钣金件,第一钣金件至少部分叠置在第二钣金件上,第一钣金件的外缘通过焊道与第二钣金件连接,焊道的数量至少为一条,且焊道中至少一条焊道的两端至少一端为应力集中端,第一钣金件于临近焊道的应力集中端的位置处设有塞焊孔,塞焊孔与第二钣金件塞焊连接。

[0005]

进一步的,塞焊孔为长圆形孔。

[0006]

进一步的,应力集中端位于塞焊孔的两短边的延伸线之间或者塞焊孔的两长边的延伸线之间。

[0007]

进一步的,塞焊孔在垂直自身长度方向上的投影至少有二分之一位于应力集中端所在的焊道端部上。

[0008]

进一步的,应力集中端与塞焊孔之间的最短距离是塞焊孔长度的0.5倍至1倍。

[0009]

进一步的,第一钣金件与第二钣金件分别为前副车架横梁板和前副车架纵梁板。

[0010]

与现有技术相比,本申请主要有以下的有益效果:

[0011]

本申请的塞焊孔设在临近焊道的应力集中端的位置处,通过塞焊孔来分散应力,从而达到释放焊道应力集中端的应力集中的效果,既保持钣金结构的轻量化,又保持第一钣金件与第二钣金件之间的连接强度。

附图说明

[0012]

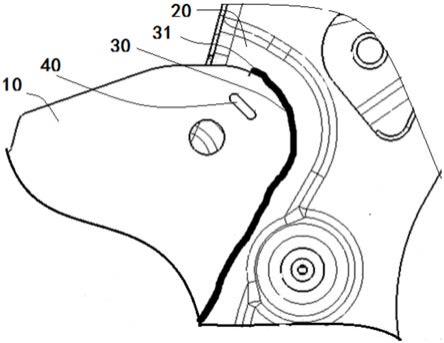

图1为本申请的焊道呈弧形延伸实施例的整体结构示意图;

[0013]

图2为本申请实施例的应力集中端与塞焊孔之间的位置关系示意图。

[0014]

附图标记说明:10、第一钣金件;20、第二钣金件;30、焊道;31、应力集中端;40、塞焊孔;41、第一侧延长线;42、中心线。

具体实施方式

[0015]

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的较佳。但是,本申请以许多不同的形式来实现,并不限于本文所描述的。相反地,提供这些的目的是使对本申请的公开内容的理解更加透彻全面。

[0016]

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的目的,不是旨在于限制本申请。

[0017]

参阅图1,本申请提供一种钣金结构,包括第一钣金件10件及第二钣金件20,第一钣金件10件至少部分叠置在第二钣金件20上,第一钣金件10件的外缘通过至少一条焊道30与第二钣金件20连接,在至少一条焊道30中,至少一条焊道30的两端至少一端为应力集中端31,第一钣金件10件于临近焊道30的应力集中端31的位置处设有塞焊孔40,塞焊孔40与第二钣金件20塞焊连接。

[0018]

塞焊属于焊接的一种工艺,是指两张板上下排连,用焊缝金属将塞焊孔填满,用熔化焊的方式将焊缝金属融化,待金属冷却后将两块板连接起来。本申请的钣金结构通过在临近焊道30的应力集中端31的位置处设置塞焊孔40,通过塞焊孔40来分散应力,从而达到释放焊道30应力集中端31的应力集中的效果,无需增加额外的加强机构,既保持钣金结构的轻量化,又保持第一钣金件10与第二钣金件20之间的连接强度。

[0019]

在本实施例中,第一钣金件10部分叠置在第二钣金件20上,第一钣金件10件的外缘通过一条焊道30与第二钣金件20连接,且焊道30的两端中的一端为应力集中端31。在其他实施例中,焊道30的两端均可以为应力集中端31。

[0020]

在其他实施例中,第一钣金件10可以全部叠置在第二钣金件20上,第一钣金件10的外缘例如通过两条或两条以上的焊道与第二钣金件20连接,其中一条焊道的一端为应力集中端,也可以是一条焊道的两端均为应力集中端,也可以是两条焊道分别具有一个应力集中端。

[0021]

在上述实施例中,塞焊孔40的数量与应力集中端的数量一一对应。

[0022]

在本实施例中,焊道30呈弧形延伸,在其他实施例中焊道30也可以呈直线延伸。

[0023]

进一步的,塞焊孔40可以是圆形或长圆形或其他形状,在本实施例中,塞焊孔40为长圆形孔,可以增加塞焊孔40的焊接面积,从而提高塞焊孔40具备更佳的分散应力集中的效果。

[0024]

进一步的,在本实施例中,应力集中端所在的焊道端部的长度方向大致平行于塞焊孔的长度方向,应力集中端31的端面位于塞焊孔40的两短边的延伸线之间,以保证塞焊孔40对应力集中端31产生较佳的应力分散效果。在另一实施例中(图中未显示),应力集中端所在的焊道端部的长度方向大致垂直于塞焊孔的长度,应力集中端也可以位于塞焊孔的两长边的延伸线之间。在其他实施例中(图中未显示),应力集中端所在的焊道端部的长度方向与塞焊孔的长度方向之间呈夹设置,应力集中端位于塞焊孔的两短边的延伸线之间。

[0025]

进一步的,为了对应力集中端31产生更佳的分散应力效果,塞焊孔40在垂直自身长度方向上的投影至少有二分之一位于应力集中端31所在的焊道端部上。具体地,如图2所示,f方向垂直塞焊孔40的长度方向,塞焊孔40自身长度方向上的两侧分别是第一侧和第二侧,第一侧和第二侧是塞焊孔40的两个短边,应力集中端31的端面位于第一侧延长线41与

塞焊孔40的垂直自身长度方向的中心线42之间,这样可以使塞焊孔40在f方向上的投影至少有二分之一在应力集中端31所在的焊道端部上,例如可以是四分之三投影在焊道端部上,这样可以进一步提高塞焊40孔对应力集中端31产生的分散应力的效果。

[0026]

应力集中端31与塞焊孔40之间的最短距离是塞焊孔40长度的0.5倍至1倍,具体的,应力集中端31与塞焊孔40边缘的最短距离是塞焊孔40长度的0.5倍至1倍之间。

[0027]

进一步的,为了使应力集中端31能达到更佳的分散应力效果,塞焊孔40的长度为1.5cm-2.5cm。

[0028]

在本实施例中,钣金结构的第一钣金件10与第二钣金件20分别为前副车架横梁板和前副车架纵梁板。前副车架横梁板的一部分叠置在前副车架纵梁板上,前副车架横梁板的位于前副车架纵梁板上的边缘与前副车架纵梁板之间焊接,从而在焊接的位置处形成焊道30,焊道30靠近前副车架纵梁板边缘的端部是应力集中端31,塞焊孔40开设在前副车架横梁板上,且位于前副车架横梁板与前副车架纵梁板叠置的部位上,通过塞焊孔40来分散焊道30的应力集中端31的应力,提高前副车架横梁板与前副车架纵梁板的连接强度;另外,由于采用塞焊孔代替加强板来增加前副车架横梁板与前副车架纵梁板的连接强度,前副车架的整体质量降低,从而降低了整车质量,另一方面,由于塞焊孔的存在,焊道可以适当缩短,有利于降低前副车架的质量,还能降低焊接成本。

[0029]

上述为本申请较佳的实施方式,但本申请的实施方式并不受上述的限制,其他的任何未背离本申请的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本申请的保护幅度之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1