一种汽车车身翼子板支架的安装结构的制作方法

1.本实用新型涉及车辆领域,具体涉及翼子板支架的安装结构。

背景技术:

2.汽车车身翼子板是汽车重要的组成部分,一方面是展示汽车造型的重要组成部分,另一方面也是汽车碰撞安全的重要组成部分,同时翼子板的装配精度对整车外观缝隙高差影响较大,翼子板对应的车身安装结构尤为重要。

3.如图4所示,传统车身翼子板支架5为几字形结构或l形结构,通过点焊接方式直接焊接于车身轮毂包加强件6(车身轮毂包加强件6设在轮毂包边板总成3顶面)上。

4.当车身的其他若干部件相互焊接之后在高度方向上存在较大公差时,可能需要将支架在高度方向上做一定幅度的调整,以适应翼子板高精度的装配,但是上述支架的安装结构因支架为直接焊接式,不能调整支架在高度方向上的位置。

5.另外,若轮毂包边板总成3结构高度较低时,可能导致传统车身翼子板支架5在设计时高度较高,此时支架悬臂较长,强度刚度均较差,将影响支架的焊接、翼子板的装配以及大灯的安装。

技术实现要素:

6.本实用新型的目的是提供一种汽车车身翼子板支架的安装结构,解决的技术问题:传统翼子板支架是通过直接焊接的方式连接在轮毂包上,支架不能做一定幅度的调整(在支架高度方向上),导致翼子板装配后在高度方向上装配姿态不稳定。

7.为了解决上述技术问题,本实用新型提供了如下技术方案:一种汽车车身翼子板支架的安装结构,包括连接在轮毂包上且用于安装翼子板和大灯的支架;支架通过螺栓安装在轮毂包边板总成侧面上,以实现支架可调整地安装于轮毂包边板总成上。

8.作为对本实用新型的进一步改进,所述支架为上下分层式结构,包括用于安装翼子板的上支架和用于安装大灯的下支架,所述上支架焊接在下支架上,所述下支架通过螺栓安

9.作为对本实用新型的进一步改进,所述上支架、下支架皆呈u形,所述上支架的开口端向下与所述下支架顶面焊接,其封闭端用于与所述翼子板安装连接;

10.所述下支架的开口端向下,其顶面向侧边斜向延伸形成大灯安装部,其向下的两个侧板形成轮毂包连接部,与轮毂包边板总成通过螺栓安装连接。

11.作为对本实用新型的进一步改进,所述上支架封闭端设有翼子板安装螺母孔,螺栓穿过所述翼子板安装螺母孔与翼子板连接,实现翼子板安装连接于支架上;

12.所述下支架的轮毂包连接部的两个侧板开设有轮毂包安装螺母孔,螺栓穿过所述轮毂包安装螺母孔与轮毂包边板总成连接,实现支架安装连接在轮毂包边板总成上;

13.所述大灯安装部开设有大灯安装螺母孔,螺栓穿过所述大灯安装螺母孔与大灯连接,实现大灯安装于支架上。

14.作为对本实用新型的进一步改进,所述轮毂包连接部的两个侧板上开设有3个轮毂包安装螺母孔。

15.作为对本实用新型的进一步改进,所述上支架封闭端设有1个翼子板安装螺母孔。

16.作为对本实用新型的进一步改进,所述大灯安装部开设有2个大灯安装螺母孔。

17.作为对本实用新型的进一步改进,所述上支架开口端通过点焊焊接于所述下支架顶面上。

18.作为对本实用新型的进一步改进,所述支架的下支架通过螺栓安装在轮毂包边板总成的侧焊接翻边上。

19.作为对本实用新型的进一步改进,所述上支架的两个侧板在开口端分别朝向外侧弯折形成两个焊接翻边,两个所述焊接翻边与所述下支架的顶面焊接,实现所述上支架与下支架焊接为一体形成所述支架。

20.通过采用上述技术方案,本实用新型达到的有益技术效果陈述如下:

21.第一,由于本实用新型的支架是通过螺栓与轮毂包边板总成可调整连接,可通过焊接装配夹具快速调整支架在高度方向上的装配姿态,从而可以保证翼子板在高度方向上的装配精度。

22.第二,本支架采用上下分层式支架结构,可分别保证上支架与下支架的强度,从而可满足翼子板的安装强度需求和大灯安装点位置的强度需求。另外,实现了碰撞安全对不同碰撞区域的差异化设计要求(为了实现碰撞安全,对大灯安装点和翼子板安装点的强度要求是不一样的)。

23.第三,相比传统支架的几字形、l形结构,本实用新型将上支架与下支架皆设计为u形,即使因轮毂包边板总成结构高度较低,迫使上支架、下支架被设计成更高的结构,上支架、下支架形成的一体支架依然可以拥有良好的强度刚度表现,不会对翼子板的安装精度产生影响。因此,本支架结构可适应较大幅度的车身结构调整。

附图说明

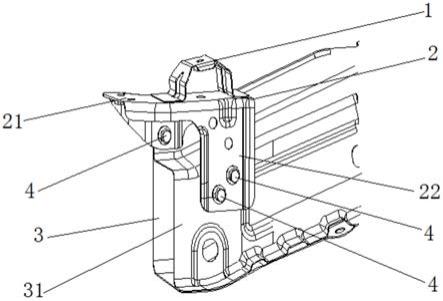

24.图1为本实用新型的结构示意图;

25.图2为本实用新型的俯视图;

26.图3为本实用新型装配在轮毂包边板总成上的结构示意图;

27.图4为传统车身翼子板支架装配在车身轮毂包加强件上的结构示意图;

28.图中:1—上支架;2—下支架;3—轮毂包边板总成;4—螺栓;5—传统车身翼子板支架;6—车身轮毂包加强件;11—翼子板安装螺母孔;21—大灯安装部;22—轮毂包连接部;31—侧焊接翻边;211—大灯安装螺母孔;221—轮毂包安装螺母孔。

具体实施方式

29.下面结合附图对本实用新型作进一步说明。

30.如图1至图3所示,一种汽车车身翼子板支架的安装结构,包括连接在轮毂包上且用于安装翼子板和大灯的支架;支架通过螺栓4安装在轮毂包边板总成3侧面上,以实现支架可调整地安装于轮毂包边板总成3上。

31.在本实施例中,支架为上下分层式结构,包括用于安装翼子板的上支架1)和用于

安装大灯的下支架2,上支架1焊接在下支架2上,下支架2通过螺栓4安装在轮毂包边板总成3上。

32.在本实施例中,上支架1、下支架2皆呈u形,上支架1的开口端向下与下支架2顶面焊接,其封闭端用于与翼子板安装连接;

33.下支架2的开口端向下,其顶面向侧边斜向延伸形成大灯安装部21,其向下的两个侧板形成轮毂包连接部22,与轮毂包边板总成3通过螺栓4安装连接。

34.在本实施例中,上支架1封闭端设有翼子板安装螺母孔11,螺栓4穿过翼子板安装螺母孔11与翼子板连接,实现翼子板安装连接于支架上;

35.下支架2的轮毂包连接部22的两个侧板开设有轮毂包安装螺母孔221,螺栓4穿过轮毂包安装螺母孔221与轮毂包边板总成3连接,实现支架安装连接在轮毂包边板总成3上;

36.大灯安装部21开设有大灯安装螺母孔211,螺栓4穿过大灯安装螺母孔211与大灯连接,在本实施例中,轮毂包连接部22的两个侧板上开设有3个轮毂包安装螺母孔221。

37.在本实施例中,上支架1封闭端设有1个翼子板安装螺母孔11。

38.在本实施例中,大灯安装部21开设有2个大灯安装螺母孔211。

39.在本实施例中,上支架1开口端通过点焊焊接于下支架2顶面上。

40.在本实施例中,支架的下支架2通过螺栓4安装在轮毂包边板总成3的侧焊接翻边31上。

41.在本实施例中,上支架1的两个侧板在开口端分别朝向外侧弯折形成两个焊接翻边,两个焊接翻边与下支架2的顶面焊接,实现上支架1与下支架2焊接为一体形成所述支架。

42.作为一种具体实现方式,首先将上支架1与下支架2焊接为一体,最后将焊接为一体的支架通过螺栓4螺接在轮毂包边板总成3的侧焊接翻边31上,然后将翼子板、大灯分别安装在上支架1、下支架2上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1