螺栓保持器夹具的制作方法

1.本公开涉及车身安装座、子框架安装座、引擎安装座或其他车辆安装系统。更具体地,本公开涉及一种螺栓保持器夹具,所述螺栓保持器夹具用于在车身掉落在框架上之前保持螺栓在车身安装座子组件中的孔内同轴对准。

背景技术:

2.本部分提供与本公开相关的背景信息,该背景信息不一定是现有技术。

3.流体填充的减振安装座用于车身安装座、子框架安装座和引擎安装座。这些阻尼安装座用于将两个车辆部件联接在一起,同时衰减部件之间的振动。通常,此类安装座是预先组装的,并且在将两个车辆部件放在一起并连接之前安装在车辆部件中的一个上。例如,车身安装座通常作为预组装子组件安装到车辆框架。在车身安装座附接到框架之后,通常从底部向上将螺栓或其他紧固件插入车身安装座中。随后,在车辆组装过程中(例如,沿装配线进一步向下),使车身掉落在框架上,并且将螺栓拧入螺纹插孔、托架或螺母中以联接(即,结合/接合)车身和框架。

4.当利用该车辆组装过程时,需要将螺栓保持在车身安装座中,使得螺栓在主体掉落步骤之前不会脱落。该功能通常由定位在车身安装座的内管中的螺栓保持器夹具来执行。典型的螺栓保持器夹具有环形主体,该环形主体具有从一个端部纵向(轴向)延伸的腿部。腿部具有向内弯曲的端部,所述端部在多个周向间隔开的点处接触螺栓。虽然该结构可以防止螺栓从车身安装座脱落,但它允许螺栓相对于车身安装座的内管枢转(即,倾斜/万向移动)。这可能导致当车身掉落在框架上时的螺栓未对准问题。

技术实现要素:

5.本部分提供本公开内容的总体概述,并且并非是本实用新型内容的完整范围或其所有特征的完整公开。

6.根据本主题公开的一个方面,提供了一种改进的螺栓保持器夹具,该螺栓保持器夹具用于定位紧固件并保持其在车身安装座内对准。该螺栓保持器夹具包括保持器主体。该保持器主体具有纵向轴线、内表面和外表面。该内表面面向纵向轴线并且限定保持器主体中的螺栓接收孔。该外表面具有不间断的圆柱形形状和固定外径。多个指状物从保持器主体的内表面延伸到螺栓接收孔中。每个指状物从附接到保持器主体的内表面的近侧指状物端部延伸到与保持器主体的内表面分离且间隔开的末端指状物端部。每个指状物还具有第一指状物部分和第二指状物部分,该第一指状物部分具有第一曲率,该第二指状物部分为直的或具有不同于第一指状物部分的第一曲率的第二曲率。

7.根据本主题公开的另一方面,提供了一种螺栓保持器夹具组件,该螺栓保持器夹具组件包括上述螺栓保持器夹具和紧固件。该紧固件具有紧固件头部和柄部。该螺栓保持器夹具的每个指状物包括内表面和外表面。指状物的内表面面向彼此,并且指状物的外表面面向保持器主体的内表面。螺栓的柄部被接收在螺栓接收孔内。每个指状物的第一指状

物部分是弯曲的。因此,在柄部和每个指状物的内表面之间在与末端指状物端部间隔开的位置处存在线接触部。柄部和每个指状物的内表面之间的线接触部平行于纵向轴线延伸,并且限制紧固件相对于保持器主体的万向移动。

8.根据本主题公开的又一方面,提供了一种车身安装组件,该车身安装组件结合有上述螺栓保持器夹具组件。该车身安装组件被构造成将车身连接到车辆框架并且包括基座构件、延伸穿过基座构件的管以及支撑管并保持管相对于基座构件的位置的弹性构件。该基座构件具有适于接触车辆框架的第一支撑表面。管与纵向轴线同轴布置并且在第一管端部和第二管端部之间延伸。弹性构件径向定位在基座构件和管之间。

9.支撑构件支撑在第一管端部上。支撑构件具有适于接触车身的第二支撑表面。上述紧固件以紧固件头部比第一管端部更靠近第二管端部的取向被接收在管中并且延伸穿过管的至少一部分。上述螺栓保持器夹具也设置在管内部,其中保持器主体的外表面被布置成与管摩擦配合。螺栓的柄部被接收在保持器主体中的螺栓接收孔内,使得在紧固件的柄部和螺栓保持器夹具的每个指状物之间存在平行于纵向轴线延伸的接触区域。与常规螺栓保持器夹具不同,该设计限制了紧固件的柄部相对于螺栓保持器夹具和管的万向移动。通过保持柄部与螺栓保持器夹具的纵向轴线并因此与车身安装座的管同轴对准,本文所述的螺栓保持器夹具减少或消除了当车身掉落在车辆的框架上时的螺栓未对准问题。

10.根据本文提供的描述,其他适用领域将变得显而易见。本实用新型内容中的描述和特定示例仅仅是为了说明的目的,并且不旨在为了限制本公开的范围。

附图说明

11.本文描述的附图仅用于所选实施方案的说明性目的,而不是所有可能的实施方式,并且不旨在限制本公开的范围。

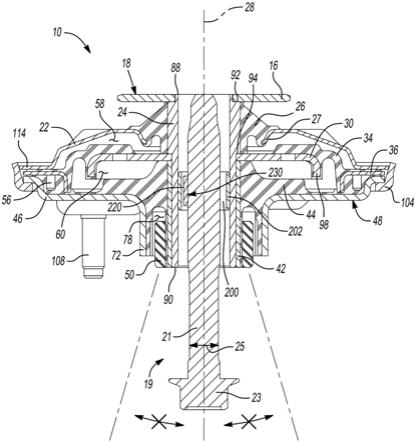

12.图1是根据本公开构造的包括螺栓保持器夹具的示例性车身安装座的侧剖视图;

13.图2是示出使用图1所示的车身安装座来将示例性车身联接到框架的示例性组装过程的示意图;

14.图3是根据本公开构造的示例性螺栓保持器夹具的顶部透视图;

15.图4是图3所示的螺栓保持器夹具的顶部平面图;

16.图5是图3所示的螺栓保持器夹具的透视剖视图;

17.图6是根据本公开构造的另一个示例性螺栓保持器夹具的顶部透视图;

18.图7是根据本公开构造的另一个示例性螺栓保持器夹具的顶部透视图;

19.图8是图7所示的螺栓保持器夹具的顶部平面图;并且

20.图9是图7所示的螺栓保持器夹具的透视剖视图。

21.贯穿附图的若干视图,相对应的附图标号指示相对应的部件。

具体实施方式

22.现在将参考附图更全面地描述示例性实施方案。

23.现在将参考附图更全面地描述示例性实施方案。提供了示例性实施方案,使得本公开内容将是彻底的,并且将充分地将范围传达给本领域的技术人员。阐述了众多具体细节(诸如特定部件、装置和方法的示例)以提供对本公开内容的实施方案的彻底理解。对于

本领域技术人员来说显而易见的是,不需要采用特定的细节,示例性实施方案可以许多不同的形式来体现,并且这两者不应该被解释为限制本公开的范围。在一些示例性实施方案中,未详细描述众所周知的过程、众所周知的装置结构以及众所周知的技术。

24.本文所用的术语仅用于描述特殊的示例性实施方案的目的,并不旨在是限制性的。如本文所用,单数形式“一个”、“一种”和“该”也可以旨在包括复数形式,除非上下文另外清楚地说明。术语“包含”、“包括”和“具有”是包含性的,因此指定存在所陈述的特征、整数、步骤、操作、元件和/或部件,但并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、部件和/或其群组。除非被具体地标识为执行顺序,否则本文描述的方法步骤、过程和操作不应被解释为必须要求它们以所讨论或示出的特定顺序执行。还应当理解,可以采用附加的或代替性的步骤。

25.当元件或层被称为“在另一元件或层上”、“接合到另一元件或层”、“连接到另一元件或层”或“联接到另一元件或层”时,其可直接在另一元件或层上、直接接合到另一元件或层、直接连接到另一元件或层或直接联接到另一元件或层,或者可以存在中间元件或层。相比之下,当元件被称为“直接在另一元件或层上”、“直接接合到另一元件或层”、“直接连接到另一元件或层”或“直接联接到另一元件或层”时,可能不存在中间元件或层。用于描述元件之间的关系的其他词语应当以类似的方式解释(例如,“在

……

之间”与“直接在

……

之间”,“相邻”与“直接相邻”等)。如本文所用,术语“和/或”包括相关联的所列项中的一个或多个的任何和所有组合。

26.尽管本文可以使用术语“第一”、“第二”、“第三”等来描述各种元件、部件、区域、层和/或部分,但是这些元件、部件、区域、层和/或部分不应受这些术语限制。这些术语可以仅用于将一个元件、部件、区域、层或部分与另一区域、层或部分区分开。除非上下文明确指明,否则当用于本文时,术语诸如“第一”、“第二”和其他数值并不意味着序列或顺序。因此,在不脱离示例性实施方案的教导内容的情况下,下文所讨论的第一元件、部件、区域、层或部分可被称为第二元件、部件、区域、层或部分。

27.为了便于描述,在本文中可以使用空间相对术语(诸如“内部”、“外部”、“下面”、“下方”、“下部”、“上方”、“上部”等)来描述如图所示的一个元件或特征与另一个元件或特征的关系。除了图中所描绘的取向之外,空间相对术语可以旨在涵盖装置在使用或操作中的不同取向。例如,如果图中的装置被翻转,则被描述为在其他元件或特征“下方”或“下面”的元件然后将被取向为在其他元件或特征“上方”。因此,示例性术语“下方”可以涵盖上方和下方的取向两者。该装置可以其他方式被取向(旋转90度或以其他方向取向),并且本文所用的空间相对描述符被相应地解释。

28.参考图1,示出了用于将车身12连接到车辆15的框架14的车身安装组件10。车身安装组件10包括基座构件46、延伸穿过基座构件46的管24以及支撑管24并保持管24相对于基座构件46的位置的一个或多个弹性构件26、34、44。基座构件46具有适于接触车辆框架14(见图2)的第一支撑表面18。管24与纵向轴线28同轴布置并且在第一管端部88和第二管端部90之间延伸。弹性构件44径向定位在基座构件46和管24之间。

29.支撑构件16支撑在第一管端部88上。支撑构件16具有适于接触车身12(见图2)的第二支撑表面18。车身安装组件10还包括具有柄部21和紧固件头部23的紧固件19。车身安装组件10包括设置在管24内部并且保持紧固件在管24内同轴对准的螺栓保持器夹具200。

紧固件19的柄部21以紧固件头部23比第一管端部88更靠近第二管端部90的取向被接收在管24和螺栓保持器夹具200中并且延伸穿过管24和螺栓保持器夹具200的至少一部分。紧固件19的柄部21具有柄直径25,该柄直径被选择成适配在管24和螺栓保持器夹具200两者内部(即,穿过其中)。在所示的实施方案中,紧固件19是具有螺纹柄部21的螺栓(例如,车身螺栓);然而,应当理解,本文所述的螺栓保持器夹具200可以与其他样式/类型的紧固件一起使用。

30.车身安装组件10还包括罩盖22和连接器板30。罩盖22在基座构件46和管24之间延伸,并且连接器板30在罩盖22和第二管端部90之间固定到管。连接器板30和弹性构件26、34、44配合以在基座构件46和罩盖22之间的区域/凹坑内部限定第一室58和第二室60。第一室58和第二室60被布置成彼此流体连通并且形成阻尼系统86。第一室58和第二室60之间的流体连通提供对抗连接器板30和基座构件46之间的相对移动的阻尼力。

31.如图2所示,车身安装座10可以在车身12和框架14之间连接到车辆15。在其他应用中,车身安装座10可以放置在其他邻接构件之间以便提供将在下文更详细地解释的减振。

32.当车身安装座10被安装时(见图2),支撑构件16与车身12接触。第一支撑表面18是支撑构件16的与车身12相邻定位的表面。第一支撑表面18是基本上平坦的表面,并且在该示例中是环形表面。在图1所示的取向中,第一支撑表面18设置在车身安装座10的顶部处,并且其他元件远离第一支撑表面18延伸或从第一支撑表面18向下延伸。基座构件46连接到框架14。基座构件46的与框架14相邻定位的表面是第二支撑表面48。第二支撑表面48在图1所示的车身安装座10的取向中设置在基座构件46的底侧上。如图可见,第二支撑表面48基本上平行于第一支撑表面18。在这种构型中,液压阻尼系统86定位在第一支撑表面18和第二支撑表面48之间,使得液压阻尼系统86也定位在第一支撑表面18和第二支撑表面48之间。这样,当分别通过车身12将负载施加在车身安装座10上或通过第一支撑表面18和第二支撑表面48处的接触点将负载施加在框架14上时,可以实现车身安装座10的减振功能。

33.基座构件46包括在第二支撑表面48下方并远离第二支撑表面48延伸的缓冲器50。如下文将更详细地解释,这种构型允许车身安装座10的元件位于第二支撑表面48下方,使得它们不位于第一支撑表面18和第二支撑表面48之间的区域中。在一些应用中,在车身12和框架14之间存在的包装空间量可能受到限制。通过将车身安装座10的元件定位在第一支撑表面18和第二支撑表面48之间的区域之外,可以有利地减小车身安装座10的所需空间量。

34.管24沿着车身安装座10的中心向下延伸并且在第一管端部88处连接到第一支撑构件16。管24远离第一支撑表面18向下延伸到第二管端部90。如图2所示,垫圈54在组装期间滑到紧固件19的柄部21中。当紧固件19被拧紧时,垫圈54与第二管端部90接触。在这种布置中,管24是车身安装座10的许多其他元件连接和布置的中心构件。在所示的示例中,管24是与纵向轴线28同轴布置的基本上圆柱形的构件。

35.支撑构件16在第一肩部92处安置在管24上。这允许施加在支撑构件16上的负载有效地转移到管24,继而转移到车身安装座10的其他元件。第一弹性构件26在第一肩部92下方的位置处接合到管24。第一弹性构件26从纵向轴线28径向向外延伸并环绕管24。第一弹性构件26也向下且远离第一支撑表面18延伸。如图可见,这使第一弹性构件26具有锥形形状。

36.罩盖22连接到第一弹性构件26的径向向外边缘。在一个示例中,罩盖22可包括由第一弹性构件26包覆模制并固定到第一弹性构件26的内凸缘27。罩盖22在向下且远离第一支撑表面18转动之前径向向外延伸。罩盖22的外部下边缘114连接到基座构件46。如图可见,罩盖22和基座构件46包封车身安装座10的许多其他元件,如将进一步描述那样。

37.连接器板30被接收在管24上方,使得连接器板30在轴向定位在第一肩部92下方的第二肩部94处安置在管24上。连接器板30是车身安装座10的刚性构件并且从纵向轴线28径向向外延伸。第二弹性构件34接合到连接器板30的外周边边缘98。如图可见,连接器板30的外周边边缘98位于罩盖22远离第一支撑表面18向下转动的位置的径向内侧。连接器板30的这种轮廓允许第二弹性构件34从外周边边缘98径向向外且向下延伸。第二弹性构件34然后接合到通道支撑件36。

38.通道支撑件36也是车身安装座10的刚性元件。通道支撑件36在第二弹性构件34的径向外侧延伸,并且在罩盖22和基座构件46之间连接和压缩。通道支撑件36限定通道56,如下文将更详细地解释。

39.车身安装座10还包括环绕管24的套筒42,其中套筒42是被接收在管24上方的基本上圆柱形的元件。第三弹性构件44接合到套筒42并径向向外延伸并且进一步接合到基座构件46。

40.车身安装座10的某些元件组合形成液压阻尼系统86。具体地,第一弹性构件26、罩盖22、通道支撑件36、第二弹性构件34和连接器板30组合限定第一室58。连接器板30、第二弹性构件34和第三弹性构件44组合限定第二室60。由第一室58和第二室60限定的体积的一部分填充有不可压缩流体,该不可压缩流体被允许在第一室58和第二室60之间行进,以衰减在第一支撑表面18和第二支撑表面48处施加在车身安装座10上的振动。

41.流体被允许在第一室58和第二室60之间行进。当第二室60中的压力高于第一室58中的压力时,位于第二室60中的流体流入第一室58中。应当进一步理解,如果第一室58中的压力高于第二室60中的压力,则流体可以沿相反方向流动。可以通过改变液压阻尼系统86的各个方面来改变和调谐车身安装座10的阻尼特性。

42.基座构件46包括位于第二支撑表面48的径向内侧并且向下且远离第二支撑表面48延伸的凹槽72。凹槽72向下延伸,但不延伸超过第二管端部90。

43.第三弹性构件44连接到套筒42以及基座构件46的凹槽72。第三弹性构件44限定空隙78。可以改变空隙78的尺寸,以提供其他所需的减振效应(诸如在不同的方向上)或改变此类阻尼效应的振幅。

44.管24可以被子组装为罩盖22的一部分。在该示例中,除了管24之外,罩盖22还包括第一弹性构件26和罩盖22。在预组装状态下,罩盖22可以包括一个或多个指状物或凸缘104,所述指状物或凸缘可以卷曲在邻接构件诸如基座构件46周围。

45.基座构件46还可包括一个或多个螺柱108,所述螺柱可以焊接或以其他方式接合到基座构件46,以便将第二支撑表面48连接到框架14(见图2)。罩盖22的指状物或凸缘104可以卷曲在基座构件46上方和周围,其中连接器板30定位在它们之间以便将子组件固定在适当位置。

46.车身安装座10可以被构造成具有关于纵向轴线28不对称的细长轮廓。在其他实施方案中,可以使用其他轮廓。进一步如图所示,车身安装座10可以包括一个或多个起伏特征

部或一个或多个突起部,所述起伏特征部或突起部在车身安装座10和相邻部件之间提供间隙。一个或多个起伏特征部或突起部也可包括在车身安装座10的各种部件上,以在相邻部件之间提供间隙。应当理解,当车身安装座10经受负载和振动时,各种部件可以由于可能发生的弹性变形而相对于彼此移动。螺栓保持器夹具设置在管24内部并且保持紧固件在管24内同轴对准。

47.车身安装座10包括被描述为弹性体和刚性的部件。出于本公开的目的,这些术语是以相对的方式使用的,并且一般是指刚性部件在正常使用中不经历显著的弹性变形,而弹性体部件旨在在正常使用期间经历弹性变形。在所示的示例中,刚性部件可由高强度钢(诸如sae j2340级钢)冲压或以其他方式形成。弹性体部件可由合适的天然橡胶或人造橡胶制成,诸如硬度介于50和60之间的天然橡胶。可以使用其他合适的材料。弹性体部件可以使用任何数量的方法(包括粘合剂粘结、包覆模制、机械紧固等)固定或接合到刚性部件。

48.应当理解,螺栓保持器夹具200可以与先前描述的示例性车身安装座10或任何数量的其他安装装置(包括紧固件(诸如紧固件19)延伸穿过的细长孔)一起使用。图1所示的车身安装座10的各种部件的详细描述被提供为部件的仅一种构型。未描绘的其他安装装置不需要包括液压室或用于在互连部件之间提供阻尼的功能。螺栓保持器夹具200可用于保持紧固件在随后将联接到第二部件的第一部件内对准。螺栓保持器夹具200确保紧固件易于安装在安装装置孔内。无论紧固件延伸穿过的部件的构型如何,都提供适当的紧固件保持和对准。

49.另外参考图2,示出了用于将车身12安装在框架14上的示例性组装线过程。该过程从图2的左上侧的步骤1开始,在图2的左下侧的步骤6结束。在步骤1中,将车身安装组件10安装在车辆框架14上,其中车辆框架14处于倒置取向。作为步骤1的一部分,将螺母99松散地拧在螺柱108上。将螺栓保持器夹具200预先安装在车身安装组件10的管24内。在步骤2中,将螺母99完全拧紧在螺柱108上。然后,在步骤3中,将框架14翻转到其最终正确取向。在步骤4处,将紧固件19的柄部21推入车身安装组件10的管24和螺栓保持器夹具200中。螺栓保持器夹具200保持紧固件19的柄部21在车身安装组件10的管24内适当地同轴对准,直到在步骤5处车身12掉落到车辆框架14上。然后,在步骤6处,将紧固件19拧入车身12中的螺纹插孔/孔中,以将车身12固定(即,结合)到车辆框架14。螺栓保持器夹具200防止紧固件19从车身安装组件10掉落并且防止其在车身安装组件10的管24内倾斜(即,万向移动),因此减少或消除了当车身12掉落到车辆框架14上时的紧固件未对准问题。

50.参考图3至图5,螺栓保持器夹具200包括保持器主体202,该保持器主体围绕纵向轴线204环形延伸并且在第一纵向端部206和第二纵向端部208之间轴向延伸。因此,应当理解,保持器主体202具有主体高度210,该主体高度是在平行于纵向轴线204延伸的方向上在第一纵向端部206和第二纵向端部208之间测量的。

51.保持器主体202包括内表面212和外表面214。保持器主体202的内表面212面向纵向轴线204并且限定螺栓接收孔216。保持器主体202的外表面214具有不间断的圆柱形形状并且被布置成与管24摩擦配合。保持器主体202是连续且不间断的圆柱体。因此,保持器主体202的外表面214具有固定的外径218。这意味着保持器主体202不包括将允许保持器主体202改变直径的任何间隙、裂缝、切口、弯曲或凹陷。换句话讲,保持器主体202不被构造成径向伸展或收缩到任何可感知的程度。

52.多个指状物220从保持器主体202的内表面212延伸到螺栓接收孔216中。尽管指状物220的数量可以不同于所示的实施方案中示出的数量,但螺栓保持器夹具200包括三个指状物220。每个指状物220从附接到保持器主体202的内表面212的近侧指状物端部222延伸到与保持器主体202的内表面212分离且间隔开的末端指状物端部224。换句话讲,每个指状物220的末端指状端部224是自由且无束缚的端部。每个指状物220还包括适于接触紧固件19的柄部21的内表面226以及面向保持器主体202的内表面212的外表面228。因此,内表面226与每个指状物220上的外表面228相对。

53.如图1和图2所示,紧固件19的柄部21被接纳在螺栓接纳孔216内,使得在紧固件19的柄部21和螺栓保持器夹具200的每个指状物220的内表面226之间存在接触区域230。与传统的螺栓保持器夹具200设计不同,柄部和指状物220之间的接触区域230在与末端指状物端部224间隔开的位置处沿着每个指状物220的内表面226。每个接触区域230平行于纵向轴线204延伸,以限制紧固件19的柄部21相对于螺栓保持器夹具200和管24的万向移动。指状物220在保持器主体202的内表面212和柄部21之间的环形空间中以切向取向延伸,因此保持柄部21与保持器主体202的纵向轴线204同轴对准。指状物220完全定位在螺栓接收孔216内,因此不延伸超过保持器主体202的第一纵向端部206和第二纵向端部208。

54.螺栓保持器夹具200的指状物220是弯曲的。在图3至图5所示的示例中,每个指状物220具有第一指状物部分232、第二指状物部分236和第三指状物部分240,该第一指状物部分具有第一曲率234,该第二指状物部分具有第二曲率238,并且该第三指状物部分具有第三曲率242。第二指状物部分236的第二曲率238不同于第一指状物部分232的第一曲率234。每个指状物220的第一指状物部分232定位在第二指状物部分236和末端指状物端部224之间,并且第三指状物部分240定位在第二指状物部分236和近侧指状物末端222之间。因此,第二指状物部分236定位在第一指状物部分232和第三指状物部分240之间。第一指状物部分232沿循凹形曲线/弧,该凹形曲线/弧具有沿着保持器主体202的纵向轴线204定位的中心点244。第三指状物部分240沿循凸形曲线/弧,并且相对于第一指状物部分232的第一曲率234反向。也就是说,第一指状物部分232和第三指状物部分240在相反方向上弯曲。第二指状物部分236仅具有较浅/轻微曲线或另选地可以为直的(即,第二曲率238可以等于零)。

55.螺栓保持器夹具200的指状物220是弹性的,使得每个指状物220的接触区域230和柄部21之间的摩擦将紧固件19的柄部21保持在管24中。这允许紧固件19在将车身12安装/紧固到框架14的装配线步骤之前很好地定位在管24中。虽然其他构型也是可能的,但在所示的示例中,指状物220与保持器主体202成一体,并且保持器主体202和指状物220两者均由聚合物材料(诸如聚乙烯、聚丙烯、尼龙或玻璃增强尼龙)制成。

56.仍然参考图3至图5,每个指状物220包括在近侧指状物端部222处的活动铰链248。每个活动铰链248包括在保持器主体202的内表面212上呈凹陷形式的起伏区域250。起伏区域250减小了近侧指状物端部222处的应力集中,并且还增大了每个指状物220的总体长度252,这对于指状物220材料、高度和厚度的任何给定组合而言减少了指状物220的总体刚度。起伏区域250还使指状物220进行更大的偏转,使得紧固件不会束缚在螺栓保持器夹具200的螺栓接收孔216内。

57.任选地,每个指状物220可包括从指状物220的内表面226向内突起的肋254。每个

肋254基本上垂直于保持器主体202的纵向轴线204延伸,并且被构造成匹配紧固件19的螺距。肋254增加了将紧固件19的柄部21插入保持器主体202中的螺栓接收孔216中所需的推入力,并且还增加了螺栓保持器夹具200和紧固件19之间的保持力。

58.参考图5,每个指状物220具有第一端面256、第二端面258和指状物高度260。指状物高度260是在平行于纵向轴线204的方向上在第一端面256和第二端面258之间测量的。在图3至图5的示例性实施方案中,每个指状物220的第一端面256和第二端面258相对于保持器的第一纵向端部206和第二纵向端部208嵌入,使得在每个指状物220的第一端面256和保持器主体202的第一纵向端部206之间以及在每个指状物220的第二端面258和保持器主体202的第二纵向端部208之间形成台阶246。根据该实施方案,每个指状物220的指状物高度260小于保持件主体202的主体高度210。这降低了指状物220的刚度。因此,应当理解,对于特定应用,可以简单地通过增加或减小指状物高度260而不改变螺栓保持器夹具200的总体封装尺寸(即,不改变保持器主体202的主体高度210和固定外径218)来微调指状物220的刚度。

59.参考图6,示出了另一个螺栓保持器夹具300。图3至图5所示的螺栓保持器夹具200的许多元件与图6所示的螺栓保持器夹具300的元件相同或基本上相同,除了下文指出的以外。这些实施方案之间共用的等效元件具有对应的参考标号,其中200已用于识别图3至图5所示的螺栓保持器夹具200的元件,并且300已用于识别图6所示的螺栓保持器夹具300的元件。例如,参考标号202已用于识别图3至图5中的保持器主体,而参考标号302已用于识别图6中的保持器主体。因此,以上对共同元件的描述同样适用于本实施方案,下文将不再重复。

60.图6所示的螺栓保持器夹具300的不同之处在于,每个指状物320包括弯曲的第一指状物部分332、直的第二指状物部分336和直的第三指状物部分340。另外,在该示例中,每个指状物320的指状物高度360等于保持器主体302的主体高度310。由于这些变化,与图3至图5所示的螺栓保持器夹具200的指状物220相比,图6所示的螺栓保持器夹具300的指状物320将具有更大的刚度和保持力。

61.参考图7至图9,示出了另一个螺栓保持器夹具400。图3至图5所示的螺栓保持器夹具200的许多元件与图7至图9所示的螺栓保持器夹具400的元件相同或基本上相同,除了下文指出的以外。这些实施方案之间共用的等效元件具有对应的参考标号,其中200已用于识别图3至图5所示的螺栓保持器夹具200的元件,并且400已用于识别图7至图9所示的螺栓保持器夹具400的元件。例如,参考标号202已用于识别图3至图5中的保持器主体,而参考标号402已用于识别图7至图9中的保持器主体。因此,以上对共同元件的描述同样适用于本实施方案,下文将不再重复。

62.图7至图9所示的螺栓保持器夹具400的不同之处在于,每个指状物420包括在末端指状物端部424处的弯曲凸出部462,该弯曲凸出部从指状物420的外表面428径向向外延伸。根据本文所示的设计,螺栓保持器夹具400可注塑成型。弯曲凸出部462增加了每个指状物420在末端指状物端部424处的厚度,并且提供了注入器销可以推靠以将螺栓保持器夹具400从塑料注入模具移除的表面。根据该设计,保持器主体402还包括在保持器主体402的内表面412上呈凹陷形式的间隙区域464,这些间隙区域与弯曲凸出部462对准。因此,间隙区域464被构造成当指状物420响应于紧固件19的柄部21的插入而朝向保持器主体402向外挠曲时接收指状物420的弯曲凸出部462。

63.在图7至图9所示的实施方案中,第一指状物部分432的第一曲率434被选择成沿循比紧固件19的柄部直径25更小的曲线/弧。根据该特定几何形状,在紧固件19的柄部21和每个指状物420的内表面426之间形成线接触部430,该线接触部与末端指状物端部424间隔开并且平行于保持器主体402的纵向轴线404延伸。已经发现,当将紧固件19的柄部21插入螺栓保持器夹具400中的螺栓接收孔416中时,这种布置促进指状物420的向外偏转。然而,应当理解,第一指状物部分432的曲线/弧可以被选择成使得第一曲率434将等于柄部直径25或大于柄部直径25。

64.为了说明和描述的目的,已经提供实施方案的前述描述。它并非旨在是穷举性的或限制本公开。特定实施方案的各个元件或特征通常不限于该特定实施方案,而是在适用的情况下是可互换的,并且即使未具体示出或描述也可以在所选实施方案中使用。同样的元件或特征也可以以许多方式变化。这样的变型不被认为是背离本公开,并且所有这样的修改旨在被包括在本公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1