一种氢燃料电池汽车的碳纤维前机盖的制作方法

1.本实用新型涉及氢能汽车零部件结构技术领域,尤其涉及一种氢燃料电池汽车的碳纤维前机盖。

背景技术:

2.随着新能源汽车的崛起,汽车轻量化被各大主机厂所重视,越来越多的轻量化材料被应用于汽车产品中,而碳纤维复合材料因其优异的高比模量、高比强度和可设计性,成为了汽车轻量化的优选材料。

3.目前,将碳纤维复合材料大量应用于汽车产品的主机厂主要为欧美超跑品牌,且相关设计和制造技术均已成熟,而在国内,将碳纤维复合材料应用于汽车仍然处于起步阶段,碳纤维复合材料汽车产品的结构设计能力仍需进一步提升和完善。

4.碳纤维复合材料的制造工艺与传统的塑胶注塑、钣金冲压等工艺有本质区别,因此,碳纤维复合材料产品的结构设计与塑胶件、钣金件的结构设计存在设计原则上的区别。传统汽车钣金前机盖由外板和内板通过包边连接,外板和内板均通过冲压工艺成型,而碳纤维前机盖的内外板由于材料性质原因无法通过包边连接,大多数通过胶粘剂粘接连接。

5.若碳纤维复合材料机盖内外板均按照传统钣金结构设计,则机盖外板在与机盖内板粘接时,机盖外板的定位方式只能是通过产品的外边缘轮廓进行定位,而单独的碳纤维机盖外板的尺寸较大且为薄壁件(偏软),其次碳纤维件成型完后本身的面精度就不高,出模后经过机加工切边,切边的精度也不会太高,所以利用其外边缘轮廓进行定位时,定位的一致性较差,进而导致粘接后的碳纤维前机盖总成尺寸的一致性差。

技术实现要素:

6.本实用新型的目的在于针对已有的技术现状,提供一种氢燃料电池汽车的碳纤维前机盖,采用以y向中心位置特征为基准的定位的方式,极大地提高了碳纤维前机盖制造的精度。

7.为达到上述目的,本实用新型采用如下技术方案:

8.一种氢燃料电池汽车的碳纤维前机盖,包括机盖外板和机盖内板,机盖外板与机盖内板通过胶粘剂连接;

9.所述机盖外板的粘接面上设有定位机构,定位机构位于机盖外板后侧靠近前挡风玻璃处,且位于机盖外板的y向中心位置上,机盖外板与机盖内板相粘接时,定位机构作为机盖外板的主定位基准;

10.所述机盖外板前侧中心logo位置处设有若干logo安装定位孔,logo安装定位孔用于固定氢能汽车的logo,机盖外板与机盖内板相粘接时,其一位于机盖外板的y向中心位置上距离所述定位机构最远的logo安装定位孔作为机盖外板的副定位基准;

11.所述机盖内板的粘接面上设有限位机构,限位机构位于机盖内板后侧靠近前挡风玻璃处,且位于机盖内板的y向中心位置上,限位机构在机盖内板上的位置与定位机构在机

盖外板上的位置相对应,且限位机构与定位机构相匹配,机盖外板与机盖内板相粘接时,限位机构作为机盖内板的主定位基准;

12.所述机盖内板上设有工艺孔,工艺孔位于机盖内板的前侧区域,且位于机盖内板的y向中心位置上,机盖外板与机盖内板粘接时,工艺孔作为机盖内板的副定位基准。

13.进一步的,所述定位机构为凸台结构,所述限位机构为开口结构。

14.进一步的,机盖外板上的定位机构、logo安装定位孔以及机盖内板上的限位机构、工艺孔均通过模具型腔制造而成。

15.本实用新型的有益效果为:

16.本实用新型重新设计了机盖内外板的主定位基准,同时机盖外板借用logo安装定位孔作为其副定位基准,区别于传统的机盖以面或边缘轮廓来定位,更好的保证了产品装配的一致性,极大提高了机盖内外板粘接的精度。

附图说明

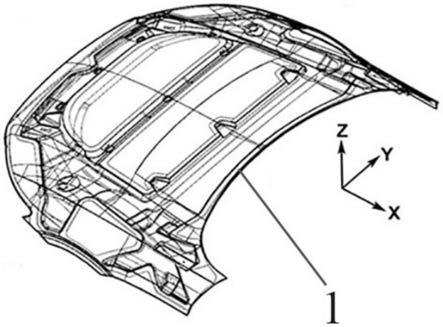

17.附图1为本实用新型碳纤维前机盖的结构示意图;

18.附图2为本实用新型机盖外板的结构示意图以及定位机构和logo安装定位孔处的放大图;

19.附图3为本实用新型机盖内板的结构示意图以及限位机构和工艺孔处的放大图。

20.标注说明:1、碳纤维前机盖,2、机盖外板,3、logo安装定位孔,4、定位机构,5、机盖内板,6、工艺孔,7、限位机构。

具体实施方式

21.下面结合附图对本实用新型作进一步说明。

22.请参阅图1

‑

3所示,一种氢燃料电池汽车的碳纤维前机盖,图1中示出了碳纤维前机盖1的x向、y向、z向,碳纤维前机盖1包括机盖外板2和机盖内板5,机盖外板2与机盖内板5通过胶粘剂连接。

23.所述机盖外板2的粘接面上设有定位机构4,定位机构4位于机盖外板2后侧靠近前挡风玻璃处,且位于机盖外板2的y向中心位置上,机盖外板2与机盖内板5相粘接时,定位机构4作为机盖外板2的主定位基准。所述定位机构4为凸台结构,其表现形式包括但不限于矩形凸台、圆锥凸台、梯形凸台。

24.所述机盖外板2前侧中心logo位置处设有若干logo安装定位孔3,logo安装定位孔3用于固定氢能汽车的logo,机盖外板2与机盖内板5相粘接时,其一位于机盖外板2的y向中心位置上距离所述定位机构4最远的logo安装定位孔3作为机盖外板2的副定位基准,也就是说,选择作为副定位基准的logo安装定位孔3与所述定位机构4的相对距离越远越好,可以使误差降低。logo安装定位孔3的表现形式包括但不限于圆孔、长圆孔、方孔、矩形孔。

25.所述机盖内板5的粘接面上设有限位机构7,限位机构7位于机盖内板5后侧靠近前挡风玻璃处,且位于机盖内板5的y向中心位置上,限位机构7在机盖内板5上的位置与定位机构4在机盖外板2上的位置相对应,且限位机构7与定位机构4相匹配,两者的配合间隙至少为0.05mm,确保机盖外板2与机盖内板5的相对位置,机盖外板2与机盖内板5粘接时,限位机构7作为机盖内板5的主定位基准。所述限位机构7为开口结构,其表现形式包括但不限于

矩形开口、八字开口、梯形开口。

26.所述机盖内板5上设有工艺孔6,工艺孔6位于机盖内板5的前侧区域,且位于机盖内板5的y向中心位置上,机盖外板2与机盖内板5粘接时,工艺孔6作为机盖内板5的副定位基准。工艺孔6的表现形式包括但不限于腰型孔、圆孔、矩形孔。

27.作为优选的,机盖外板2上的定位机构4、logo安装定位孔3以及机盖内板5上的限位机构7、工艺孔6均通过模具型腔制造而成,从而保证以上特征的精度。

28.请参阅图2

‑

3所示,在其中一个实施方式中,机盖外板2上的定位机构4、logo安装定位孔3以及机盖内板5上的限位机构7、工艺孔6的结构如下:

29.机盖外板2的粘接面位于机盖外板2后侧靠近前挡风玻璃处且位于机盖外板2的y向中心位置上设有一个30mm*20mm(长*宽)的矩形凸台;

30.机盖外板2前侧中心logo位置处设有4个直径为5mm的logo安装定位孔3;

31.机盖内板5的粘接面位于机盖内板5后侧靠近前挡风玻璃处且位于机盖内板5的y向中心位置上设有一个30.1mm*20.1mm(长*宽)的矩形开口;

32.机盖内板5位于机盖内板5的前侧区域且位于机盖内板5的y向中心位置上设有一个腰型孔。

33.具体的,上述氢燃料电池汽车的碳纤维前机盖的工装方法,包括如下步骤:

34.s1、利用矩形凸台作为机盖外板2的主定位基准,利用其一位于机盖外板2的y向中心位置上距离矩形凸台最远的logo安装定位孔3作为机盖外板2的副定位基准,同时,在机盖外板2周圈增设z向夹持基准,并通过夹具对机盖外2板进行定位固定;

35.s2、利用矩形开口槽作为机盖内板5的主定位基准,利用腰型孔作为机盖内板5的副定位基准,同时,在机盖内板5周圈增设z向夹持基准,并通过夹具对机盖内板5进行定位固定;

36.s3、机盖外板2和机盖内板5分别按照步骤s1和步骤s2所述方式进行定位固定后,在机盖内板5的粘接面上涂覆胶粘剂;

37.s4、胶粘剂涂覆完成后,将机盖外板2和机盖内板5通过粘接夹具进行合拼粘接,维持粘接夹具的夹持状态至胶粘剂固化;

38.s5、将粘接夹具打开,取出已合拼粘接完成的碳纤维机盖1即可。

39.本实用新型重新设计了机盖内外板的主定位基准,同时机盖外板2借用logo安装定位孔3作为其副定位基准,区别于传统的机盖以面或边缘轮廓来定位,更好的保证了产品装配的一致性,极大提高了机盖内外板粘接的精度。

40.当然,以上仅为本实用新型较佳实施方式,并非以此限定本实用新型的使用范围,故,凡是在本实用新型原理上做等效改变均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1