一种复合翼子板的制作方法

1.本实用新型实施例涉及纤维金属层板技术领域,特别涉及一种复合翼子板。

背景技术:

2.目前,随着环保及能源问题越来越突出,汽车的轻量化越来越重要。纤维复合材料由于其具有高比强度、高比模量、低密度等优异性能,得到越来越广泛的应用。其中比较常用的先进纤维包括碳纤维、芳纶纤维、玄武岩纤维、玻璃纤维、超高分子量聚乙烯纤维等。与传统金属材料相比,纤维增强树脂基复合材料仍存在抗冲击性能差、成本高、延展性差等缺点。

3.金属材料历经几千年的发展,特别是钢铁材料,冶炼及加工工艺相对成熟,各品种强度基本已达到最高级别,继续向上突破已十分困难,且金属材料密度相对较高,在很多领域已不是轻量化的第一选择。近年来,虽有镁、铝、锂等轻型合金的出现,但在航空航天、汽车等轻量化领域,金属材料的应用比例已越来越低。但金属材料具有纤维增强树脂基复合材料所不具备的高塑性及广大的传统加工工业基础等优势。

4.为克服纤维增强树脂基复合材料及金属材料各自的缺点,集中发挥两种材料的优势,探索先进纤维增强金属材料技术,具有重大意义。传统的汽车用钢板由于轻量化原因,逐步向着高强度轻薄化方向发展,但这就导致由于过度减薄而引起的刚度不足、回弹过大等现象。而直接采用传统的汽车用纤维复合材料,虽会改善这种现象,但又存在着由光照、高低温、酸碱性等引起的老化现象,以致于一直未能大规模应用。

5.汽车引擎盖、车门、翼子板等外覆盖件为薄板成型件,厚度通常为0.8mm~2.0mm,由于经常开关门,车门锁及引擎盖锁部位会经常受到冲击,或者车辆缓慢行驶碰撞剐蹭时,极易引起翼子板的凹陷变形。

6.因此,如何提供一种既能解决汽车用钢板因轻量化减薄带来的刚度不足,又能解决汽车用纤维增强树脂基复合材料因光照、高低温、酸碱性引起老化现象的一种复合翼子板,以满足汽车轻量化领域迫切需求,成为亟待解决的技术问题。

技术实现要素:

7.本实用新型实施例目的是提供一种复合翼子板,既弥补了金属材料的刚度不足,又增强了纤维复合材料抗冲击性能,同时将纤维增强复合材料夹在金属薄板之间,避免了其与空气等高氧介质接触引起的老化等现象,外层的金属薄板还能匹配现有的汽车涂装工艺。

8.为了实现上述目的,本实用新型实施例提供了一种复合翼子板,包括:

9.纤维增强复合材料预浸布层,具有相对设置的第一面和第二面;

10.第一金属薄板,设置于所述第一面上;所述第一金属薄板通过胶膜与所述第一面相粘结;

11.第二金属薄板,设置于所述第二面上;所述第二金属薄板通过胶膜与所述第二面

相粘结。

12.进一步地,所述纤维增强复合材料预浸布层,包括n层的纤维增强复合材料预浸布,n≥1。

13.进一步地,所述n层的纤维增强复合材料预浸布之间相粘结。

14.进一步地,所述第一金属薄板和所述第二金属薄板为钢板、铝合金板和钛合金板中的一种。

15.进一步地,所述第一金属薄板的厚度为0.5mm~1mm。

16.进一步地,所述第二金属薄板的厚度为0.5mm~1mm。

17.进一步地,所述胶膜为环氧树脂胶。

18.进一步地,所述纤维增强复合材料的原料包括增强纤维,所述增强纤维包括碳纤维、芳纶纤维、玻璃纤维和玄武岩纤维中的至少一种。

19.本实用新型实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

20.本实用新型实施例提供的一种复合翼子板,由第一金属薄板、纤维增强复合材料预浸布层、第二金属薄板得到的夹层结构在一定的温度及压力下形成的复合翼子板既弥补了金属材料的刚度不足,又增强了纤维复合材料抗冲击性能,同时将纤维增强复合材料夹在金属薄板之间,避免了其与空气等高氧介质接触引起的老化等现象,外层的金属薄板还能匹配现有的汽车涂装工艺。

附图说明

21.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型实施例的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

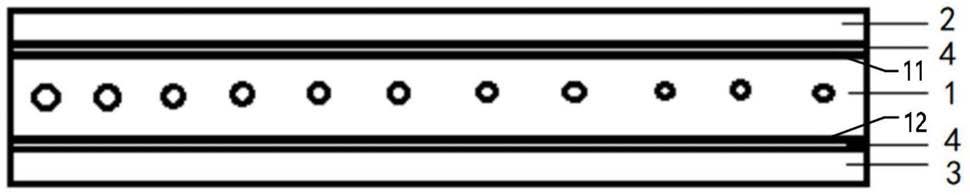

22.图1为本实用新型实施例提供的一种复合翼子板的截面结构示意图;

23.1、纤维增强复合材料预浸布层;11、第一面;12、第二面;

24.2、第一金属薄板;

25.3、第二金属薄板;

26.4、胶膜。

具体实施方式

27.下文将结合具体实施方式和实施例,具体阐述本实用新型实施例,本实用新型实施例的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本实用新型实施例,而非限制本实用新型实施例。

28.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本实用新型实施例所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

29.除非另有特别说明,本实用新型实施例中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有系统制备得到。本实用新型实施例提到的“第一”、“第二”等次不代表顺序,可以理解为名词。

30.本实用新型实施例提供的技术方案为解决上述技术问题,总体思路如下:

31.本实用新型实施例提供了一种复合翼子板,如图1所示,包括:

32.纤维增强复合材料预浸布层1,具有相对设置的第一面11和第二面12;

33.第一金属薄板2,设置于所述第一面11上;所述第一金属薄板2通过胶膜4与所述第一面11相粘结;

34.第二金属薄板3,设置于所述第二面12上;所述第一金属薄板通过胶膜与所述第二面相粘结。

35.本实用新型实施例提供的一种复合翼子板,由第一金属薄板2、纤维增强复合材料预浸布层1、第二金属薄板3得到的夹层结构在一定的温度及压力下形成的复合翼子板既弥补了金属材料的刚度不足,又增强了纤维复合材料抗冲击性能,同时将纤维增强复合材料夹在金属薄板之间,避免了其与空气等高氧介质接触引起的老化等现象,外层的金属薄板还能匹配现有的汽车涂装工艺。

36.作为可选的实施方式,所述纤维增强复合材料预浸布层1,包括n层的纤维增强复合材料预浸布,n≥1。

37.所述n层的纤维增强复合材料预浸布之间相粘结。纤维预浸布本身自带树脂,加热固化时,相邻两层预浸布会因树脂相粘接,不需再加粘接剂。

38.作为可选的实施方式,所述第一金属薄板2和所述第二金属薄板3为钢板、铝合金板和钛合金板中的一种。

39.所述第一金属薄板2的厚度为0.5mm~1mm。所述第二金属薄板3的厚度为0.5mm~1mm。该范围的厚度变形抗力较小,易于成形。

40.作为可选的实施方式,所述胶膜4为环氧树脂胶。

41.作为可选的实施方式,所述纤维增强复合材料的原料包括增强纤维,所述增强纤维包括碳纤维、芳纶纤维、玻璃纤维和玄武岩纤维中的至少一种。

42.上述复合翼子板的制备方法如下:

43.(1)对第一金属薄板2和第二金属薄板3非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理;

44.(2)在表面处理后的第一金属薄板2和第二金属薄板3非裸露面均匀涂覆一层胶膜4。

45.(3)清洗模具,并在模具表面均匀地涂上金属脱模剂备用;

46.(4)按照第一金属薄板2和第二金属薄板3在外,纤维增强复合材料预浸布1在内的铺设方式,并在二者之间涂覆一层胶膜4的规律进行铺层;

47.(5)进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将金属薄板2和第二金属薄板3固定在纤维增强复合材料预浸布1的上下表面后,放入模具(模具的形状决定了复合翼子板的形状),合模;热压温度为120℃~180℃,压力为80kgf/cm2~120kgf/cm2,时间为0.5h~4h。

48.(6)到达时间后冷却至室温进行脱模,得到复合翼子板。

49.下面以具体实施例为例对本技术进行说明。

50.实施例1

51.第一金属薄板2和第二金属薄板3均采用厚度为0.2mm的if钢,纤维增强复合材料

预浸布1选用碳纤维增强复合材料单向预浸布,胶膜4选用9432环氧树脂类胶水,铺设方式为内外表面为if钢板,中间层为[0/90]3排列的6层碳纤维增强复合材料单向预浸布。

[0052]

具体步骤为:对0.2mm厚if钢板非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理,然后均匀涂覆一层9432环氧树脂类胶水;把碳纤维增强复合材料单向预浸布按照[0/90]3排列铺层;同时清洗模具,在模具表面均匀地涂上金属脱模剂备用;将处理完的if钢板与铺设完成的碳纤维增强复合材料预浸布进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将if钢板固定在碳纤维增强复合材料预浸布的上下表面后,放入模具,合模;热压温度为140℃,压力为80kgf/cm2,时间为2h;到达时间后冷却至室温进行脱模,得到复合翼子板。

[0053]

实施例2

[0054]

第一金属薄板2和第二金属薄板3均采用厚度为0.2mm的镀锡板基板,纤维增强复合材料预浸布1选用碳纤维增强复合材料单向预浸布,胶膜4选用9432环氧树脂类胶水,铺设方式为内外表面为镀锡板基板,中间层为[0/90]3排列的6层碳纤维增强复合材料单向预浸布。

[0055]

具体步骤为:对0.2mm厚镀锡板基板非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理,然后均匀涂覆一层9432环氧树脂类胶水;把碳纤维增强复合材料单向预浸布按照[0/90]3排列铺层;同时清洗模具,在模具表面均匀地涂上金属脱模剂备用;将处理完的镀锡板基板与铺设完成的碳纤维增强复合材料预浸布进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将镀锡板基板固定在碳纤维增强复合材料预浸布的上下表面后,放入模具,合模;热压温度为140℃,压力为100kgf/cm2,时间为2h;到达时间后冷却至室温进行脱模,得到复合翼子板。

[0056]

实施例3

[0057]

第一金属薄板2和第二金属薄板3选用厚度为0.2mm的镀锡板基板,纤维增强复合材料预浸布1选用碳纤维增强复合材料单向预浸布,胶膜4选用9432环氧树脂类胶水,铺设方式为上下表面为镀锡板基板,中间层为[0

°

/0

°

/0

°

/0

°

/0

°

/0

°

]排列的6层碳纤维增强复合材料单向预浸布。具体步骤为:对0.2mm厚镀锡板基板非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理,然后均匀涂覆一层9432环氧树脂类胶水;把碳纤维增强复合材料单向预浸布按照[0

°

/0

°

/0

°

/0

°

/0

°

/0

°

]排列铺层;同时清洗模具,在模具表面均匀地涂上金属脱模剂备用;将处理完的镀锡板基板与铺设完成的碳纤维增强复合材料预浸布进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将镀锡板基板固定在碳纤维增强复合材料预浸布的上下表面后,放入模具,合模;热压温度为140℃,压力为100kgf/cm2,时间为2h;到达时间后冷却至室温进行脱模,得到复合翼子板。

[0058]

实施例4

[0059]

第一金属薄板2和第二金属薄板3均选用厚度为1mm的dp590钢板,纤维增强复合材料预浸布1选用碳纤维增强复合材料单向预浸布,胶膜4选用9432环氧树脂类胶水,铺设方式为上下表面为dp590钢板,中间层为[0/90]3排列的6层碳纤维增强复合材料单向预浸布。

[0060]

具体步骤为:对1mm厚dp590钢板非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理,然后均匀涂覆一层9432环氧树脂类胶水;把碳纤维增强复合材料单向预浸布按照[0/90]3排列铺层;同时清洗模具,在模具表面均匀地涂上金属脱模剂备用;将处理

完的dp590钢板与铺设完成的碳纤维增强复合材料预浸布进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将dp590钢板固定在碳纤维增强复合材料预浸布的上下表面后,放入模具,合模;热压温度为140℃,压力为120kgf/cm2,时间为2h;到达时间后冷却至室温进行脱模,得到复合翼子板。

[0061]

实施例5

[0062]

第一金属薄板2和第二金属薄板3均选用厚度为1mm的航空7系铝合金板,纤维增强复合材料预浸布1选用碳纤维增强复合材料单向预浸布,胶膜4选用9432环氧树脂类胶水,铺设方式为上下表面为7系铝合金板,中间层为[0/90]3排列的6层碳纤维增强复合材料单向预浸布。

[0063]

具体步骤为:对1mm厚的航空7系铝合金板非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理,然后均匀涂覆一层9432环氧树脂类胶水;把碳纤维增强复合材料单向预浸布按照[0/90]3排列铺层;同时清洗模具,在模具表面均匀地涂上金属脱模剂备用;将处理完的航空7系铝合金板与铺设完成的碳纤维增强复合材料预浸布进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将航空7系铝合金板固定在碳纤维增强复合材料预浸布的上下表面后,放入模具,合模;热压温度为120℃,压力为100kgf/cm2,时间为4h;到达时间后冷却至室温进行脱模,得到复合翼子板。

[0064]

实施例6

[0065]

第一金属薄板2和第二金属薄板3均选用厚度为1mm的汽车外板用6系铝合金板,纤维增强复合材料预浸布1选用碳纤维增强复合材料单向预浸布,胶膜4选用9432环氧树脂类胶水,铺设方式为上下表面为6系铝合金板,中间层为[0/90]3排列的6层碳纤维增强复合材料单向预浸布。

[0066]

具体步骤为:对1mm厚的汽车外板用6系铝合金板非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理,然后均匀涂覆一层9432环氧树脂类胶水;把碳纤维增强复合材料单向预浸布按照[0/90]3排列铺层;同时清洗模具,在模具表面均匀地涂上金属脱模剂备用;将处理完的汽车外板用6系铝合金板与铺设完成的碳纤维增强复合材料预浸布进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将汽车外板用6系铝合金板固定在碳纤维增强复合材料预浸布的上下表面后,放入模具,合模;热压温度为120℃,压力为100kgf/cm2,时间为4h;到达时间后冷却至室温进行脱模,得到复合翼子板。

[0067]

实施例7

[0068]

第一金属薄板2和第二金属薄板3均选用厚度为1mm的汽车内板用5系铝合金板,纤维增强复合材料预浸布1选用碳纤维增强复合材料单向预浸布,胶膜4选用9432环氧树脂类胶水,铺设方式为上下表面为5系铝合金板,中间层为[0/90]3排列的6层碳纤维增强复合材料单向预浸布。

[0069]

具体步骤为:对1mm厚的汽车内板用5系铝合金板非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理,然后均匀涂覆一层9432环氧树脂类胶水;把碳纤维增强复合材料单向预浸布按照[0/90]3排列铺层;同时清洗模具,在模具表面均匀地涂上金属脱模剂备用;将处理完的汽车内板用5系铝合金板与铺设完成的碳纤维增强复合材料预浸布进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将汽车内板用5系铝合金板固定在碳纤维增强复合材料预浸布的上下表面后,放入模具,合模;热压温度为120℃,压力为

100kgf/cm2,时间为4h;到达时间后冷却至室温进行脱模,得到复合翼子板。

[0070]

实施例8

[0071]

第一金属薄板2和第二金属薄板3均选用厚度为1mm厚的tc4钛合金板,纤维增强复合材料预浸布1选用碳纤维增强复合材料单向预浸布,胶膜4选用9432环氧树脂类胶水,铺设方式为上下表面为tc4钛合金板,中间层为[0/90]3排列的6层碳纤维增强复合材料单向预浸布。

[0072]

具体步骤为:对1mm厚的tc4钛合金板非裸露面进行喷砂粗化、酒精/丙酮擦拭去脂、酸洗等表面处理,然后均匀涂覆一层9432环氧树脂类胶水;把碳纤维增强复合材料单向预浸布按照[0/90]3排列铺层;同时清洗模具,在模具表面均匀地涂上金属脱模剂备用;将处理完的tc4钛合金板与铺设完成的碳纤维增强复合材料预浸布进行压叠,从铺好的复合板一侧向另一侧施压以驱赶空气,然后将tc4钛合金板固定在碳纤维增强复合材料预浸布的上下表面后,放入模具,合模;热压温度为180℃,压力为100kgf/cm2,时间为2h;到达时间后冷却至室温进行脱模,得到复合翼子板。

[0073]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、系统、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、系统、物品或者设备所固有的要素。

[0074]

尽管已描述了本实用新型实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型实施例范围的所有变更和修改。

[0075]

显然,本领域的技术人员可以对本实用新型实施例进行各种改动和变型而不脱离本实用新型实施例的精神和范围。这样,倘若本实用新型实施例的这些修改和变型属于本实用新型实施例权利要求及其等同技术的范围之内,则本实用新型实施例也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1