一种燃料电池氢能汽车铝合金仪表板横梁的制作方法

1.本实用新型涉及车身结构技术领域,尤其涉及一种燃料电池氢能汽车铝合金仪表板横梁。

背景技术:

2.仪表板横梁布置在汽车驾驶舱内,仪表板横梁安装在驾驶室的前端,主要功能是安装承载操作元件和显示元件、空调模块、音频模块以及电缆束和供电线等,另外还具有一定的吸能作用,在正面碰撞中保护驾乘人员。目前国内外传统仪表板横梁多为钢材件,采用金属板材单件冲压,后期焊接总成,此类仪表板横梁缺点重量大,不利于汽车尤其是燃料电池氢能汽车轻量化的发展趋势,制约燃料电池氢能汽车的续航里程,另外由于零部件众多,所需要模具多,成型所需工装模具投入较大。

技术实现要素:

3.有鉴于此,为了解决传统仪表板横梁存在的骨架重量大、需要模具多的问题,本实用新型的实施例提供了一种燃料电池氢能汽车铝合金仪表板横梁。

4.本实用新型的实施例提供一种燃料电池氢能汽车铝合金仪表板横梁,包括均为铝合金材质的主管梁和地板支架;

5.所述主管梁为截面为多边形的铝合金型材,所述主管梁沿着其长度方向设有多个间隔设置的第一仪表板安装支架,每一第一所述仪表板安装支架底部设有u形的配合槽,所述配合槽与所述主管梁表面贴合并通过焊接连接;

6.所述地板支架为h形,所述地板支架上端与所述主管梁焊接连接,所述地板支架两侧均设有向外延伸的多个第二仪表板安装支架,所述地板支架两侧还设有向内延伸的多个空调安装支架。

7.进一步地,所述主管梁上还设有t

‑

box安装支架,所述主管梁上焊接弯折的加强支架,所述t

‑

box安装支架前端与所述加强支架的弯折表面贴合并焊接连接。

8.进一步地,所述主管梁上还设有横向相对设置的转向管柱左前安装支架和转向管柱右前安装支架,所述转向管柱左前安装支架和所述转向管柱右前安装支架位于所述t

‑

box安装支架的前方。

9.进一步地,所述主管梁上还设有多个沿着前后方向布置的第三仪表板安装支架,所有第三仪表板安装支架位移所述地板支架的上方。

10.进一步地,第一仪表板安装支架和第三仪表板安装支架均设有v形弯角,所述弯角的一侧面设有安装孔。

11.进一步地,所述地板支架包括竖直设置的左侧地板连接支架和右侧地板连接支架、以及连接所述左侧地板连接支架和所述右侧地板连接支架的横向支架。

12.进一步地,所述左侧地板连接支架和所述右侧地板连接支架上端均向外侧倾斜并连接所述主管梁中部。

13.进一步地,所述第二仪表板安装支架和所述空调安装支架均为l形支架,所述第二仪表板安装支架一侧面与所述左侧地板连接支架的外侧面或所述右侧地板连接支架的外侧面贴合并焊接、另一侧面横向朝外延伸;所述空调安装支架一侧面与所述左侧地板连接支架的内侧面或所述右侧地板连接支架的内侧面贴合并焊接、另一侧面横向朝内延伸。

14.本实用新型的实施例提供的技术方案带来的有益效果是:本实用新型的一种燃料电池氢能汽车铝合金仪表板横梁,全部使用铝合金材料,解决传统仪表板横梁存在的骨架重量大的问题,可降低产品重量30%

‑

40%,实现产品的轻量化,相比于传统仪表板横梁更适用于燃料电池氢能汽车;另外全部零件通过挤压成型或冲压成型,产品尺寸稳定,生产中性能符合要求,实现单一产品多结构模块化安装,成型加工所需工装模具投入少,节约生产成本。

附图说明

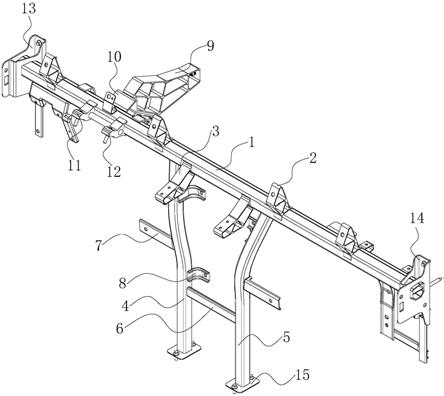

15.图1是本实用新型一种燃料电池氢能汽车铝合金仪表板横梁的立体图;

16.图2是本实用新型一种燃料电池氢能汽车铝合金仪表板横梁的主视图;

17.图3是本实用新型一种燃料电池氢能汽车铝合金仪表板横梁的俯视图;

18.图4是本实用新型一种燃料电池氢能汽车铝合金仪表板横梁的左视图。

19.图中:1

‑

主管梁、2

‑

第一仪表板安装支架、3

‑

第三仪表板安装支架、4

‑

左侧地板连接支架、5

‑

右侧地板连接支架、6

‑

横向支架、7

‑

所述第二仪表板安装支架、8

‑

空调安装支架、9

‑

t

‑

box安装支架、10

‑

加强支架、11

‑

转向管柱左前安装支架、12

‑

转向管柱右前安装支架、13

‑

车身左侧连接支架、14

‑

车身右侧连接支架、15

‑

支脚。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

21.请参考图1和2,本实用新型的实施例提供了一种燃料电池氢能汽车铝合金仪表板横梁,包括均为铝合金材质的主管梁和地板支架。

22.具体的,请参考图1、2和3,所述主管梁1为截面为多边形的柱状铝合金型材,所述主管梁1为中空的铝合金挤压型材。一般的所述主管梁1两端与车身主体连接,这里所述主管梁1两端还分别连接有车身左侧连接支架13和车身右侧连接支架14,所述主管梁1两端分别贯穿所述车身左侧连接支架13前端和所述车身右侧连接支架14前端,所述车身左侧连接支架13后端和所述车身右侧连接14支架后端分别通过螺钉与所述车身主体连接。

23.请参考图1和2,本所述主管梁2沿着其长度方向设有多个间隔设置的第一仪表板安装支架2,每一第一所述仪表板安装支架2底部设有u形的配合槽,所述配合槽与所述主管梁2表面形状相适配,所述配合槽与所述主管梁2表面贴合并通过焊接连接。具体的,所述第一仪表板安装支架2为内部设有加强筋的多边形铝合金框架,所述第一仪表板安装支架2底部设有向下延伸的两裙边,两所述裙边相对设置形成所述配合槽。所述第一所述仪表板安装支架2坐于所述主管梁1上时,所述配合槽的两所述裙边与所述主管梁1表面的两侧面贴合。

24.所述地板支架为h形,所述地板支架设置于所述主管梁1的中部,所述地板支架上

端与所述主管梁1焊接连接,所述地板支架两侧均设有向外延伸的多个第二仪表板安装支架7,所述地板支架两侧还设有向内延伸的多个空调安装支架8。这里所述地板支架包括竖直设置的左侧地板连接支架4和右侧地板连接支架5、以及连接所述左侧地板连接支架4和所述右侧地板连接支架5的横向支架 6。所述左侧地板连接支架4和所述右侧地板连接支架5上端均向外侧倾斜并连接所述主管梁1中部。所述左侧地板连接支架4和所述右侧地板连接支架5的下端均设有支脚15,所述支脚15通过螺钉连接车身地板。

25.优选的,所述第二仪表板安装支架7和所述空调安装支架8均为l形支架,所述第二仪表板安装支架7一侧面与所述左侧地板连接支架4的外侧面或所述右侧地板连接支架5的外侧面贴合并焊接、另一侧面横向朝外延伸;所述空调安装支架8一侧面与所述左侧地板连接支架4的内侧面或所述右侧地板连接支架5的内侧面贴合并焊接、另一侧面横向朝内延伸。

26.另外,请参考图1和4,本所述主管梁1上还设有t

‑

box安装支架9,所述主管梁1上焊接弯折的加强支架10,所述t

‑

box安装支架9前端与所述加强支架10的弯折表面贴合并焊接连接。

27.所述主管梁2上还设有横向相对设置的转向管柱左前安装支架11和转向管柱右前安装支架12,所述转向管柱左前安装支架11和所述转向管柱右前安装支架12位于所述t

‑

box安装支架9的前方。

28.进一步地,请参考图1、2和4,所述主管梁1上还设有多个沿着前后方向布置的第三仪表板安装支架3,所有第三仪表板安装支架3位移所述地板支架的上方。优选的,第一仪表板安装支架2和第三仪表板3安装支架均设有v形弯角,所述弯角的一侧面设有安装孔。在仪表板实际安装,仪表板支撑于所述弯角的侧面并与所述安装孔通过螺钉紧固连接。

29.在本实施例中所述第一仪表板安装支架2、所述第二仪表板安装支架7、第三仪表板安装支架3、所述t

‑

box安装支架9、所述加强支架10、所述转向管柱左前安装支架11、所述转向管柱右前安装支架12和所述空调安装支架8均为通过铝合金挤压成型的型材,所述左侧地板连接支架4、所述右侧地板连接支架5 和所述横向支架6均为铝板冲压件,零件全部使用铝合金材料,解决传统仪表板横梁存在的骨架重量大的问题,可降低产品重量30%

‑

40%,实现产品的轻量化,相比于传统仪表板横梁更适用于燃料电池氢能汽车。

30.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

31.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

32.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1