车身侧部结构的制作方法

1.本发明涉及车身侧部结构。

2.本技术基于在2020年4月23日提出申请的日本国特愿2020-076833号而主张优先权,并将其内容援引于此。

背景技术:

3.作为车身侧部结构,已知有如下结构:例如中柱以闭合截面从下边梁立起,在闭合截面的内部卡止有分隔构件而形成填充空间,通过向填充空间填充发泡性的填充材料来将中柱的空间隔断。中柱是车身骨架构件。通过利用填充材料将中柱的空间隔断,从而能够提高车身的隔声性能(例如,参照专利文献1)。

4.另外,作为将中柱的空间隔断的结构,已知有如下结构:将在板上安装有未发泡构件(隔音材料)的隔音构件卡止于中柱的闭合截面的内部,通过使未发泡构件在填充空间内发泡来将中柱的空间隔断。通过利用隔音材料将中柱的闭合截面的内部隔断,从而能够提高车身的隔声性能(例如,参照专利文献2)。

5.在先技术文献

6.专利文献

7.专利文献1:日本国专利第6581623号公报

8.专利文献2:日本国专利第2893624号公报

技术实现要素:

9.发明的概要

10.发明要解决的课题

11.在此,中柱是形成车身骨架件的构件,例如,具有由内板和增强件(加强板)形成的高强度的第一闭合截面、以及由增强件和作为外观设计构件的侧外板形成的第二闭合截面。因此,为了提高中柱的隔声性能,需要将第一闭合截面和第二闭合截面这全部的闭合截面隔断,希望该结构的实用化。

12.本发明的方案提供一种能够将车身骨架件所具备的第一闭合截面和第二闭合截面这全部的闭合截面隔断的车身侧部结构。

13.用于解决课题的方案

14.为了解决上述课题,本发明提出了以下的方案。

15.(1)本发明的一方案的车身侧部结构具备:内板,其具有填充口及开口部;增强件,其沿着所述内板安装,且与所述内板一起形成第一闭合截面部;分隔构件,其从所述开口部设置于所述第一闭合截面部的内部,且在所述第一闭合截面部的内部对与所述填充口连通的填充空间进行分隔;发泡性的填充材料,其从所述填充口填充于所述填充空间;侧外板,其覆盖所述增强件,且与所述增强件一起形成第二闭合截面部;以及隔音构件,其设置在所述第二闭合截面部的内部,且通过加热进行发泡。

16.根据上述(1)的方案,通过内板及增强件形成第一闭合截面部,分隔构件从内板的开口部设置于第一闭合截面部的内部。通过设置分隔构件,从而在第一闭合截面部的内部形成填充空间。通过增强件及侧外板形成第二闭合截面部。即,通过内板、增强件及侧外板形成车身骨架件,在车身骨架件形成有第一闭合截面部及第二闭合截面部。

17.在此,从填充口向第一闭合截面部的填充空间填充发泡性的填充材料,由此第一闭合截面部由填充材料隔断。在第二闭合截面部的内部设有隔音构件,隔音构件例如通过干燥炉的加热进行发泡,由此第二闭合截面部由隔音构件隔断。

18.这样,通过填充材料及隔音构件将车身侧部结构的第一闭合截面部及第二闭合截面部分别隔断,由此能够将车身侧部结构的全部的闭合截面隔断。由此,能够充分(飞跃性)地提高车身侧部结构的隔声性能。

19.(2)在上述(1)的方案中,也可以是,所述分隔构件具有以使所述隔音构件的固定卡扣能够通过的方式进行开闭的门部。

20.在此,为了调整向填充空间填充的填充材料的填充量,考虑有在分隔构件上形成凹部的情况。在将该分隔构件向第一闭合截面部的内部安装之前,例如,有时隔音构件通过固定卡扣已经固定于第二闭合截面部的内部。在该情况下,在安装分隔构件时,例如,考虑有与已经固定的隔音构件的固定卡扣发生干涉的情况。

21.即,在向增强件的固定孔嵌入固定卡扣而将隔音构件固定了的状态下,在增强件上安装侧外板,由此通过增强件和侧外板形成第二闭合截面部。由此,在第二闭合截面部的内部固定隔音构件。在该状态下,分隔构件从开口部设置于第一闭合截面部的内部。此时,考虑有分隔构件与固定卡扣发生干涉的情况。

22.根据上述(2)的方案,在分隔构件上形成门部,以使隔音构件的固定卡扣能够通过的方式使门部开闭。由此,门部在固定卡扣通过时能够打开,在固定卡扣通过之后能够关闭。由此,能够将分隔构件组装于正规的位置,而且,能够确保组装后的分隔构件的密封性。因此,通过从填充口向第一闭合截面部的填充空间填充发泡性的填充材料,由此能够通过填充材料将第一闭合截面部可靠地隔断。

23.(3)在上述(2)的方案中,也可以是,所述门部由门铰链支承为能够开闭,所述门铰链由树脂形成。

24.根据上述(3)的方案,通过树脂形成门部的门铰链,由此能够通过简单(简易)的结构的门铰链将门部支承为能够开闭。

25.(4)在上述(1)~(3)中的任一方案中,也可以是,所述分隔构件具有在设置于所述第一闭合截面部的内部的状态下面向所述开口部的固定捏手部。

26.根据上述(4)的方案,作业者在将分隔构件从开口部向第一闭合截面部的内部时,例如,考虑有为了通过开口部而使分隔构件在侧视观察下弹性变形为大致v字的情况。在该情况下,在配置于第一闭合截面部的内部的状态下,使分隔构件复原成折弯之前的形状,并将卡扣部插入而卡止于向填充空间开口的固定孔。

27.此时,考虑有作业者通过目视难以确认卡扣部、固定孔的情况。即使在该情况下,通过从开口部操作固定捏手部,也能够容易使卡扣部卡止于固定孔。由此,作业者能够容易将分隔构件固定于第一闭合截面部的正规的位置。

28.(5)在上述(1)~(4)中的任一方案中,也可以是,所述第一闭合截面部具有对置的

一对倾斜部,所述一对倾斜部中的增强件后倾斜部的倾斜角比增强件前倾斜部的倾斜角形成得小,所述分隔构件具有经由由树脂形成的弯曲铰链而被分割成至少两个且与所述一对倾斜部分别抵接的第一分隔部及第二分隔部,在所述第一分隔部及所述第二分隔部中的与所述增强件后倾斜部抵接的分隔部具有卡扣部,所述卡扣部卡止于向所述填充空间开口的固定孔。

29.根据上述(5)的方案,将分隔构件分割成至少两个的第一分隔部及第二分隔部。并且,在第一分隔部及第二分隔部中的与倾斜角小的增强件后倾斜部抵接的分隔部形成了卡扣部。由此,通过卡扣部将分隔部保持在正规的位置,以免具备卡扣部的分隔部在由填充于填充空间的填充材料压紧的状态下分隔部打开,从而能够防止填充材料向填充空间的外部泄漏的情况。

30.(6)在上述(1)~(5)中的任一方案中,也可以是,所述第一闭合截面部是比所述第二闭合截面部大的截面,且在内部被分隔出的所述填充空间填充有发泡材料的填充材料。

31.根据上述(6)的方案,使第一闭合截面部为比第二闭合截面部大的截面(截面积),在第一闭合截面部的内部被分隔出的填充空间填充发泡材料的填充材料。由此,通过向截面大的填充空间填充发泡材料的填充材料,由此能够通过填充材料将第一闭合截面部容易且可靠地隔断,能够提高生产率和隔音性。

32.(7)在上述(6)的方案中,也可以是,所述第二闭合截面部相对于所述第一闭合截面部而形成于所述内板的相反侧,且所述第二闭合截面部由通过加热进行发泡的所述隔音构件隔断。

33.根据上述(7)的方案,相对于第一闭合截面在内板的相反侧形成第二闭合截面部,利用通过加热进行发泡的隔音构件将第二闭合截面部隔断。由此,不需要将填充材料向第二闭合截面部填充。而且,在第二闭合截面部不需要形成用于将填充材料填充的填充口。由此,通过隔音构件能够将第二闭合截面部容易且可靠地隔断,能够提高生产率和隔音性。

34.(8)在上述(5)的方案中,也可以是,在所述第一分隔部及所述第二分隔部中的至少一方具有水平部、倾斜部、以及跨所述水平部及所述倾斜部的隆起部。

35.根据上述(8)的方案,在第一分隔部及第二分隔部中的至少一方具有水平部、倾斜部及隆起部。而且,以跨水平部及倾斜部的方式形成了隆起部。由此,能够通过隆起部对水平部及倾斜部进行加强。由此,在将发泡性的填充材料向填充空间填充时,通过隆起部能够保持第一分隔部、第二分隔部的姿势,能够调整发泡性的填充材料的填充量。

36.(9)在上述(5)的方案中,也可以是,所述第一分隔部及所述第二分隔部中的与所述增强件后倾斜部抵接的分隔部在所述分隔构件设置于所述第一闭合截面部的内部的状态下,在所述填充口的附近且面向所述开口部的位置具有姿势保持用的保持捏手部。

37.根据上述(9)的方案,在第一分隔部及第二分隔部中的与倾斜角小的增强件后倾斜部抵接的分隔部,在填充口的附近且面向开口部的位置具有姿势保持用的保持捏手部。由此,作业者从开口部操作姿势保持用的保持捏手部,从而能够将分隔部保持为正规的姿势,以免例如通过从填充口填充的发泡性的填充材料将分隔部压紧而使其移动。

38.(10)在上述(5)或(9)的方案中,也可以是,在所述第一分隔部及所述第二分隔部中的至少一方具有底部肋,所述底部肋与将所述第一闭合截面部的端部分隔的壁部抵接。

39.根据上述(10)的方案,在第一分隔部及第二分隔部中的至少一方形成了底部肋。

而且,使底部肋与将第一闭合截面部的端部分隔的壁部抵接。由此,能够通过底部肋将第一分隔部、第二分隔部保持(固定)在正规的位置。

40.发明效果

41.根据本发明,通过填充材料及隔音构件将车身侧部结构的第一闭合截面部及第二闭合截面部分别隔断。由此,能够将车身骨架件所具备的第一闭合截面和第二闭合截面的全部的闭合截面隔断。

附图说明

42.图1是从车外侧观察本发明的一实施方式的车身侧部结构的侧视图。

43.图2是沿着图1的ii-ii线剖开的剖视图。

44.图3是从车内侧观察本发明的一实施方式的车身侧部结构的侧视图。

45.图4是沿着图1的iv-iv线剖开的剖视图。

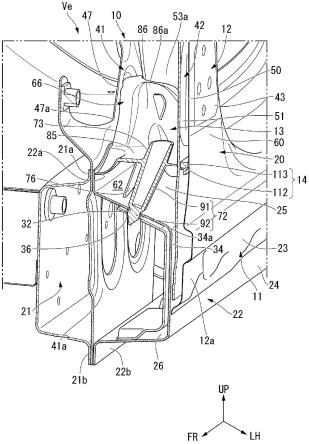

46.图5是从一实施方式的车身侧部结构除去了侧外板的立体图。

47.图6是从图3的车身侧部结构除去了中柱内侧件的立体图。

48.图7是表示一实施方式的中柱内侧件及分隔构件的立体图。

49.图8是表示图7的分隔构件的立体图。

50.图9是表示一实施方式的分隔构件的第二分隔部的立体图。

51.图10是表示将一实施方式的分隔构件配置在第一闭合截面部的内部的状态的立体图。

52.图11是说明将一实施方式的分隔构件配置在第一闭合截面部的内部的例子的立体图。

具体实施方式

53.以下,参照附图来说明本发明的一实施方式的车身侧部结构。在附图中,箭头fr表示车辆的前方,箭头up表示车辆的上方,箭头lh表示车辆的左侧方。

54.《车辆》

55.如图1、图2所示,车辆ve例如具备车身侧部结构10,车辆的种类、形状等没有特别限定。在车身侧部结构10中具备下边梁11及中柱12作为骨架构件。以下,作为车辆,以具备车身侧部结构10的乘用车为例进行说明。

56.《车身侧部结构》

57.车身侧部结构10是形成车身的左右侧的车身侧部的结构。需要说明的是,车身的左右侧的车身侧部构成为大致左右对称。由此,以下,作为车身侧部结构10,说明车身左侧的车身侧部而省略车身右侧的车身侧部的说明。

58.车身侧部结构10具备下边梁11、中柱12、分隔构件13、填充材料(未图示)、以及隔音构件14。

59.《下边梁》

60.下边梁11是配置在车宽方向的左外侧且朝向车身前后方向延伸的中空形状的框架构件。下边梁11具备下边梁内侧件21、下边梁增强件(加强板)22、以及下边梁外侧件23。

61.下边梁内侧件21以朝向车宽方向内侧鼓出的方式形成为截面礼帽状。下边梁内侧

件21具有内侧件上凸缘21a和内侧件下凸缘21b。下边梁增强件22以朝向车宽方向外侧鼓出的方式形成为截面礼帽状。下边梁增强件22具有增强件上凸缘22a和增强件下凸缘22b。

62.内侧件上凸缘21a与增强件上凸缘22a以夹持了中柱内侧件41(后述)的下部41a的状态接合。内侧件下凸缘21b与增强件下凸缘22b以夹持了中柱内侧件41的下部41a的状态接合。

63.由此,下边梁11通过下边梁内侧件21及下边梁增强件22形成矩形框状的闭合截面部(闭合截面)。在下边梁11的车宽方向内侧连结有横梁28、底板29(双方,参照图3)等。

64.下边梁增强件22除了增强件上凸缘22a及增强件下凸缘22b之外,还具有增强件外侧面部24、增强件上表面部(技术方案中的“将第一闭合截面部的端部分隔的壁部”)25、以及增强件下表面部26。

65.增强件外侧面部24在车宽方向外侧铅垂地配置,并朝向车身前后方向延伸。增强件上表面部25从增强件外侧面部24的上边朝向车宽方向内侧呈向上的倾斜状地延伸至增强件上凸缘22a的下边。增强件上表面部25具有将分隔构件13固定的第一固定孔(技术方案的固定孔)32。增强件下表面部26从增强件外侧面部24的下边朝向车宽方向内侧呈向下的倾斜状地延伸至增强件下凸缘22b的上边。

66.在下边梁增强件22的内部沿着增强件外侧面部24、增强件上表面部25及增强件下表面部26而安装有加强构件34。加强构件34具有形成于上表面部34a的第二固定孔(技术方案的固定孔)36。第二固定孔36在第一固定孔32的下方形成在第一固定孔32的延长线上。第一固定孔32及第二固定孔36向后述的填充空间62开口。

67.在增强件外侧面部24接合有中柱12的增强件外表面部51(后述)的下部51a。而且,在增强件外侧面部24以覆盖增强件外侧面部24的方式从车宽方向外侧接合有下边梁外侧件23。即,增强件外侧面部24、增强件上表面部25及增强件上凸缘22a由下边梁外侧件23从车宽方向外侧覆盖。

68.下边梁外侧件23由侧外板20中的与下边梁增强件22对应的部位形成。侧外板20是形成车身侧部结构的外表面的外观设计构件。

69.在下边梁11中的车身前后方向的中央接合有中柱12的下端部12a。

70.《中柱》

71.如图3~图5所示,中柱12具备中柱内侧件(技术方案的内板)41、中柱增强件(技术方案的增强件、加强板)42、以及中柱外侧件(技术方案的侧外板)43。

72.中柱内侧件41例如通过将高张力钢等金属制平板构件进行冲压加工而成形。中柱内侧件41在下部41a(参照图2)由下边梁11夹持的状态下朝向车身前后方向配置,并从下边梁11朝向上方立起。中柱内侧件41具有第一填充口(技术方案的填充口)45、第二填充口(技术方案的填充口)46、开口部47、内侧件前凸缘41b、以及内侧件后凸缘41c。

73.内侧件前凸缘41b形成中柱内侧件41的前边。内侧件前凸缘41b具有内侧件前倾斜部41d。内侧件前倾斜部41d从下边梁11的上部11a朝向上方呈倾斜状地延伸至规定高度第一位置h1。内侧件后凸缘41c形成中柱内侧件41的后边。内侧件后凸缘41c具有内侧件后倾斜部41e。内侧件后倾斜部41e从下边梁11的上部11a朝向上方呈倾斜状地延伸至规定高度第二位置h2。

74.第一填充口45在中柱内侧件41上,在内侧件前倾斜部41d与下边梁11的上部11a之

间开口。第二填充口46在中柱内侧件41上,在内侧件后倾斜部41e与下边梁11的上部11a之间开口。开口部47在中柱内侧件41中的下边梁11的上部11a上方,在内侧件前倾斜部41d与内侧件后倾斜部41e之间且第一填充口45与第二填充口46之间开口。例如,未图示的座椅安全带装置的收缩器(座椅安全带部件)以插入的状态配设于开口部47。收缩器是对座椅安全带装置的软带进行卷收、卷放的装置。

75.中柱增强件42具有增强件外表面部51、增强件前表面部52、增强件后表面部53、增强件前凸缘42a、以及增强件后凸缘42b。

76.增强件外表面部51的下部51a从车宽方向外侧接合于下边梁11的增强件外侧面部24,增强件外表面部51从增强件外侧面部24朝向上方立起。增强件外表面部51具有形成于前边的增强件前倾斜边51b和形成于后边的增强件后倾斜边51c。增强件前倾斜边51b从下边梁11的上部11a朝向上方呈倾斜状地延伸至规定高度第一位置h1。增强件前倾斜边51b从下边梁11的上部11a朝向上方呈倾斜状地延伸至规定高度第二位置h2。

77.增强件外表面部51具有在增强件前倾斜边51b的附近形成的第一安装孔55和在增强件后倾斜边51c的附近形成的第二安装孔56。在第一安装孔55及第二安装孔56安装后述的隔音构件14。

78.增强件前表面部52从增强件外表面部51的前边朝向车宽方向内侧折弯。增强件前表面部52具有增强件前倾斜部52a。增强件前倾斜部52a从增强件前倾斜边51b朝向车宽方向内侧折弯,从下边梁11的上部11a朝向上方呈倾斜状地延伸至规定高度第一位置h1。增强件前倾斜部52a的供后述的分隔构件13抵接的部位的前倾斜角(倾斜角)相对于铅垂线设定为θ1。

79.增强件后表面部53从增强件外表面部51的后边朝向车宽方向内侧折弯。增强件后表面部53具有增强件后倾斜部53a。增强件后倾斜部53a从增强件后倾斜边51c朝向车宽方向内侧折弯。增强件后倾斜部53a从下边梁11的上部11a朝向上方呈倾斜状地延伸至规定高度第二位置h2。增强件后倾斜部53a的供后述的分隔构件13抵接的部位的后倾斜角(倾斜角)相对于铅垂线设定为θ2。

80.增强件前倾斜部52a及增强件后倾斜部53a形成在车身前后方向上对置配置的一对倾斜部。即,增强件后倾斜部53a形成一对倾斜部中的一方。增强件前倾斜部52a形成一对倾斜部中的另一方。增强件后倾斜部53a的后倾斜角θ2比增强件前倾斜部52a的前倾斜角θ1设定得小。

81.增强件前凸缘42a从增强件前表面部52的内边朝向车身前方沿着内侧件前凸缘41b伸出。增强件后凸缘42b从增强件后表面部53的内边朝向车身后方沿着内侧件后凸缘41c伸出。增强件前凸缘42a与内侧件前凸缘41b被接合,且增强件后凸缘42b与内侧件后凸缘41c被接合。

82.由此,沿着中柱内侧件41安装中柱增强件42。由此,中柱12通过中柱内侧件41及中柱增强件42形成矩形框状的第一闭合截面部(第一闭合截面)50。第一闭合截面部50的下端部(端部)50a由增强件上表面部25分隔。即,增强件上表面部25形成将第一闭合截面部50的下端部50a分隔的壁部。

83.如图1、图4所示,中柱外侧件43具有外侧件外表面部57、外侧件前表面部58、外侧件后表面部59、外侧件前凸缘43a、以及外侧件后凸缘43b。

84.外侧件外表面部57从下边梁外侧件23的上边沿着增强件外表面部51立起。外侧件外表面部57相对于增强件外表面部51在车宽方向外侧空出间隔地配置(也参照图2)。外侧件前表面部58从外侧件外表面部57的前边朝向车宽方向内侧沿着增强件前表面部52折弯。外侧件前表面部58相对于增强件前表面部52在车身前方侧空出间隔地配置。外侧件后表面部59从外侧件外表面部57的后边朝向车宽方向内侧沿着增强件后表面部53折弯。外侧件后表面部59相对于增强件后表面部53在车身后方侧空出间隔地配置。

85.外侧件前凸缘43a从外侧件前表面部58的内边朝向车身前方沿着增强件前凸缘42a伸出。外侧件后凸缘43b从外侧件后表面部59的内边朝向车身后方沿着内侧件后凸缘41c伸出。外侧件前凸缘43a接合于增强件前凸缘42a及内侧件前凸缘41b。外侧件后凸缘43b接合于增强件后凸缘42b及内侧件后凸缘41c。

86.由此,沿着中柱增强件42安装中柱外侧件43。即,中柱增强件42由中柱外侧件43从车宽方向外侧覆盖。中柱外侧件43由侧外板20(即,外观设计构件)中的与中柱增强件42对应的部位形成。

87.中柱12通过中柱增强件42及中柱外侧件43形成矩形框状的第二闭合截面部(第二闭合截面)60。第二闭合截面部60在车宽方向上相对于第一闭合截面部50而形成于中柱内侧件41的相反侧。第二闭合截面部60形成为比第一闭合截面部50小的截面。换言之,第一闭合截面部50形成为比第二闭合截面部60大的截面。

88.《分隔构件》

89.如图6~图8所示,分隔构件13是从开口部47设置于第一闭合截面部50的内部的构件。分隔构件13在比开口部47的下端部47a靠下方的位置配置,且相对于增强件上表面部25向上方空出间隔地配置。由此,第一闭合截面部50的内部在上下方向上,通过增强件上表面部25和分隔构件13分隔出填充空间62(也参照图2)。

90.填充空间62中,前端部62a与第一填充口45(参照图3)连通,后端部62b与第二填充口46(参照图3)连通。由此,填充空间62的前端部62a经由第一填充口45与中柱内侧件41的车宽方向内侧连通。填充空间62的后端部62b经由第二填充口46与中柱内侧件41的车宽方向内侧连通。即,分隔构件13以在第一闭合截面部50的内部对与第一填充口45及第二填充口46连通的填充空间62进行分隔的方式配置。

91.分隔构件13是由树脂形成的构件,具有被分割成两个的第一分隔部65及第二分隔部66、以及将第一分隔部65和第二分隔部66连结的弯曲铰链67。而且,分隔构件13在第一分隔部65具备第一肋(技术方案的底部肋)71。此外,分隔构件13在第二分隔部66具备卡扣部72、固定捏手部73、门部74、保持捏手部75、以及第二肋(技术方案的底部肋)76(参照图2)。

92.第一分隔部65配置在填充空间62的车身前方侧。第二分隔部66配置在填充空间62的车身后方侧。第一分隔部65及第二分隔部66通过由树脂形成的弯曲铰链67连结成能够折弯。弯曲铰链67相对于第一分隔部65及第二分隔部66的板厚而形成为薄壁。由此,弯曲铰链67形成为能够向将第一分隔部65及第二分隔部66沿车身前后方向折弯的方向弹性变形。

93.弯曲铰链67在车身前后方向上形成于比分隔构件13的中央靠车身前方侧的位置。通过使弯曲铰链67弹性变形,由此能够将第一分隔部65及第二分隔部66折弯成v字状。由此,作业者能够容易使分隔构件13通过开口部47,且能够容易从开口部47向第一闭合截面部50的内部配置。在第一闭合截面部50的内部配置了分隔构件13的状态下,能够使配置的

分隔构件13复原成折弯之前的形状。

94.第一分隔部65具有第一水平部(技术方案的水平部)81、第一倾斜部(技术方案的倾斜部)82、以及第一隆起部(技术方案的隆起部)83。第一水平部81的后端部连结于弯曲铰链67,第一水平部81相对于增强件上表面部25向上方空出间隔而大致水平地配置。

95.第一倾斜部82从第一水平部81的前端部朝向车身前方且上方延伸。第一倾斜部82的前端部(顶端部)82a朝向车身前方大致水平地折弯。第一倾斜部82的前端部82a与增强件前倾斜部52a抵接。增强件前倾斜部52a如前述那样设定为前倾斜角θ1(参照图5)。

96.第一隆起部83在第一水平部81的表面及第一倾斜部82的表面上,以跨第一水平部81及第一倾斜部82的方式朝向车身前后方向形成。即,第一隆起部83以跨第一水平部81与第一倾斜部82的第一连结凹部65a的方式设置。由此,第一水平部81与第一倾斜部82的第一连结凹部65a由第一隆起部83加强。

97.在第一分隔部65的背面设有第一肋71。第一肋71朝向下方突出。第一肋71形成为,在分隔构件13设置于第一闭合截面部50的内部的状态下,下端部71a与增强件上表面部25抵接。

98.如图8~图10所示,第二分隔部66具有第二水平部85(技术方案的水平部)、第二倾斜部86(技术方案的倾斜部)、以及第二隆起部87(技术方案的隆起部)。第二水平部85的前端部连结于弯曲铰链67。第二水平部85与第一水平部81同样,相对于增强件上表面部25向上方空出间隔而大致水平地配置。第二水平部85的表面与第一水平部81的表面配置成大致同一面(齐面)。

99.第二倾斜部86从第二水平部85的后端部朝向车身后方且上方延伸。第二倾斜部86的后端部(顶端部)86a朝向车身后方大致水平地折弯。第二倾斜部86的后端部86a与增强件后倾斜部53a抵接。增强件后倾斜部53a如前述那样设定为后倾斜角θ2(参照图5)。增强件后倾斜部53a的后倾斜角θ2比增强件前倾斜部52a的前倾斜角θ1(参照图5)设定得小。

100.第二隆起部87在第二水平部85的表面及第二倾斜部86的表面上,以跨第二水平部85及第二倾斜部86的方式朝向车身前后方向形成。即,第二隆起部87以跨第二水平部85与第二倾斜部86的第二连结凹部66a的方式设置。由此,第二水平部85与第二倾斜部86的第二连结凹部66a由第二隆起部87加强。

101.这样,第一水平部81与第一倾斜部82的第一连结凹部65a由第一隆起部83加强。第二水平部85与第二倾斜部86的第二连结凹部66a由第二隆起部87加强。由此,在将填充材料向填充空间62填充时,能够通过第一隆起部83保持第一分隔部65的姿势,且能够通过第二隆起部87保持第二分隔部66的姿势。由此,保持分隔构件13的姿势而能够适当地调整向填充空间62填充的填充材料的填充量。

102.如图2、图8、图10所示,在第二水平部85中的靠近弯曲铰链67的部位(即,分隔构件13的车身前后方向中央)设有卡扣部72。卡扣部72具有突出部91和分隔卡扣92。

103.突出部91从第二水平部85的背面向下且朝向车宽方向内侧呈倾斜状地突出至增强件上表面部25。分隔卡扣92从突出部91的下端部突出成能够插入于增强件上表面部25的第一固定孔32及加强构件34的第二固定孔36。而且,分隔卡扣92形成为在插入于第一固定孔32及第二固定孔36的状态下能够卡止(固定)于各固定孔32、36。

104.在此,第二分隔部66的第二倾斜部86的后端部86a与增强件后倾斜部53a抵接。增

强件后倾斜部53a的后倾斜角θ2(参照图5)比增强件前倾斜部52a的前倾斜角θ1设定得小。因此,考虑有在通过填充于填充空间62的填充材料将第二分隔部66压紧的状态下,第二分隔部66打开的情况。

105.因此,在第二分隔部66的第二水平部85设置卡扣部72。由此,通过卡扣部72(具体而言,分隔卡扣92)将第二分隔部66保持在正规的位置,能够避免第二分隔部66向上方打开。由此,能够防止填充材料向填充空间62的外部(外部上方)泄漏的情况。

106.在第二水平部85的表面,在卡扣部72的延长线上(上方)形成有固定捏手部73。固定捏手部73从第二水平部85的表面朝向上方突出。在分隔构件13设置于第一闭合截面部50的内部的状态下,固定捏手部73配置于面向开口部47(参照图3)的位置。

107.在此,考虑有在将卡扣部72的分隔卡扣92插入而卡止于第一固定孔32及第二固定孔36时,作业者通过目视难以确认卡扣部72、第一固定孔32及第二固定孔36的情况。即使在该情况下,通过从开口部47操作固定捏手部73,从而也能够使分隔卡扣92容易卡止于第一固定孔32及第二固定孔36。

108.这样,作业者通过从开口部47操作固定捏手部73,从而能够容易将分隔构件13固定在第一闭合截面部50的正规的位置。

109.如图8、图9所示,在第二水平部85中的靠近第二倾斜部86且靠近增强件外表面部51(参照图4)的部位形成有凹部94。凹部94以使第二水平部85的表面凹陷的方式形成,从而向填充空间62呈凸状地突出。由此,通过凹部94能够调整填充空间62的空间,能够适当地调整向填充空间62填充的填充材料的填充量。

110.在凹部94的底部94a形成门部74。门部74具有一对铰链板96和一对铰链(技术方案的门铰链)97。一对铰链板96在各自的顶端96a、96a对接的状态下,沿着凹部94的底部94a平坦地配置。一对铰链板96的各自的基端96b、96b经由铰链97向上下方向摆动自如地支承于凹部94的底部94a。

111.一对铰链97通过树脂相对于凹部94的底部94a、一对铰链板96的板厚而形成为薄壁。由此,一对铰链97形成为能够弹性变形,以便将一对铰链板96沿上下方向开闭。这样,通过利用树脂形成一对铰链97,从而通过简单(简易)的结构的铰链97将门部74支承为能够开闭。

112.通过利用一对铰链97支承一对铰链板96,由此在一对铰链97与后述的隔音构件14的第二固定卡扣116(技术方案的固定卡扣)抵接了的状态下,能够使一对铰链板96开闭,以便使第二固定卡扣116通过。

113.由此,能够在第二水平部85形成凹部94,且能够适当地调整向填充空间62填充的填充材料的填充量。

114.如图6、图8、图10所示,在第二倾斜部86的表面形成有保持捏手部75。保持捏手部75从第二倾斜部86的表面中的比第二隆起部87靠车身后方且上方的部位向车身前上方突出。在分隔构件13设置于第一闭合截面部50的内部的状态下,保持捏手部75配置于第二填充口46的附近且面向开口部47(双方参照图3)的位置。

115.在此,如前所述,第二分隔部66与后倾斜角θ2(参照图5)小的增强件后倾斜部53a抵接。因此,例如,考虑有由从第二填充口46填充的填充材料压紧而第二分隔部66向上方移动的情况。

116.因此,将保持捏手部75配置在第二填充口46的附近且面向开口部47的位置。由此,作业者通过从开口部47操作保持捏手部75,例如,能够将第二分隔部66保持为正规的姿势,以免第二分隔部66由从第二填充口46填充的填充材料压紧而向上方移动。

117.即,保持捏手部75是为了保持分隔构件13(具体而言,第二分隔部66)的姿势而使用的姿势保持用的捏手。

118.在第二分隔部66的背面设有第二肋76。第二肋76朝向下方突出。第二肋76形成为,在分隔构件13设置于第一闭合截面部50的内部的状态下,下端部76a与增强件上表面部25抵接。

119.这样,在第一分隔部65的背面设有第一肋71,在第二分隔部66的背面设有第二肋76。而且,第一肋71及第二肋76形成为,各下端部71a、76a与增强件上表面部25抵接。由此,通过第一肋71能够将第一分隔部65保持在正规的位置,且通过第二肋76能够将第二分隔部66保持在正规的位置。由此,通过第一肋71及第二肋76能够将分隔构件13保持(固定)在正规的位置。

120.《填充材料》

121.从第一填充口45及第二填充口46(双方参照图3)向第一闭合截面部50的内部由分隔构件13分隔了的填充空间62填充发泡性的填充材料。

122.作为填充材料,例如,使用结构用发泡材料。即,作为结构用发泡材料,填充材料例如使用当常温下液状的材料变干时成为橡胶状的所谓喷涂泡沫(也称为“喷涂橡胶”、“液体橡胶”、“液状橡胶”)。作为一例,填充材料是收容于喷涂罐,且当被喷出时呈泡状地喷出而固化成海绵状态的快速固化性的发泡聚氨酯泡沫。固化的填充材料具有隔声材料、振动能量吸收材料及冲击能量吸收材料的功能。

123.该填充材料从第一填充口45及第二填充口46向填充空间填充,由此填充空间62由填充材料保持为密封状态。

124.《隔音构件》

125.如图3~图5所示,在第二闭合截面部60的内部具备隔音构件14。隔音构件14具备固定构件112和隔音件113。固定构件112例如由硬质的abs、聚丙烯、聚氯乙烯、尼龙等合成树脂材料、或者铝合金、钢材等形成。固定构件112沿着中柱增强件42的增强件外表面部51、增强件前倾斜部52a及增强件后倾斜部53a而在俯视观察下形成为大致u字状。

126.固定构件112具备第一固定部112a、第二固定部112b及第三固定部112c。第一固定部112a沿着增强件外表面部51配置。第二固定部112b沿着增强件前倾斜部52a配置。第三固定部112c沿着增强件后倾斜部53a配置。第一固定部112a具有第一固定卡扣(技术方案的固定卡扣)115和第二固定卡扣(固定卡扣)116。

127.第一固定卡扣115从第一固定部112a的前部朝向车宽方向内侧突出。第二固定卡扣116从第一固定部112a的后部朝向车宽方向内侧突出。第一固定卡扣115及第二固定卡扣116从车宽方向外侧插入于增强件外表面部51的第一安装孔55及第二安装孔56,从而卡止于各个安装孔55、56。由此,第一固定部112a沿着增强件外表面部51朝向车身前后方向大致水平地安装(固定)。

128.第二固定部112b及第三固定部112c在分别载置于增强件前倾斜部52a及增强件后倾斜部53a的状态下,沿着增强件前倾斜部52a及增强件后倾斜部53a朝向车宽方向大致水

平地保持。

129.由此,固定构件112相对于增强件外表面部51、增强件前倾斜部52a及增强件后倾斜部53a配置在分隔构件13的相反侧。而且,固定构件112配置在与分隔构件13的第一水平部81及第二水平部85大致相同的高度上。

130.在固定构件112保持有隔音件113。隔音件113例如由通过加热进行发泡的聚氨酯泡沫、聚乙烯等软质材料形成。隔音件113沿着固定构件112的上表面形成,在俯视观察下形成为大致u字状。隔音件113在载置于固定构件112的上表面的状态下,通过多个支承销118、多个支承钩119而固定于固定构件112。

131.由此,隔音构件14相对于增强件外表面部51配置在分隔构件13的相反侧,且配置在与分隔构件13的第一水平部81及第二水平部85大致相同的高度上。在该状态下,隔音构件14设置在第二闭合截面部60的内部。隔音构件14沿着中柱外侧件43的外侧件外表面部57、外侧件前表面部58及外侧件后表面部59配置成接触(或非接触地相邻)的状态。

132.由此,隔音构件14例如在干燥炉的内部通过加热进行发泡,由此能够将第二闭合截面部60的内部隔断。

133.在此,如图6、图11所示,考虑有车身侧部结构10例如在将分隔构件13向第一闭合截面部50的内部配置之前,隔音构件14通过第一固定卡扣115、第二固定卡扣116已经固定于第二闭合截面部60的内部的情况。第一固定卡扣115及第二固定卡扣116经由增强件外表面部51的第一安装孔55及第二安装孔56向第一闭合截面部50的内部突出。

134.另一方面,在分隔构件13的第二分隔部66形成有凹部94,以便调整填充材料的填充量。凹部94向下方突出。因此,在将分隔构件13如箭头a那样向第一闭合截面部50的内部安装时,考虑有凹部94的底部94a与例如已经固定的隔音构件14的第二固定卡扣116发生干涉的情况。

135.因此,在凹部94形成门部74,以使隔音构件14的第二固定卡扣116能够通过的方式使门部74开闭。由此,门部74能够在使第二固定卡扣116通过时打开,在使第二固定卡扣116通过之后关闭。由此,能够将分隔构件13组装在正规的位置,而且,能够确保组装后的分隔构件13的密封性。因此,通过从第一填充口45及第二填充口46(参照图3)向第一闭合截面部50的填充空间62填充发泡性的填充材料,从而能够通过填充材料将第一闭合截面部50可靠地隔断。

136.如以上说明的那样,根据实施方式的车身侧部结构10,通过中柱内侧件41及中柱增强件42形成第一闭合截面部50,分隔构件13从中柱内侧件41的开口部47向第一闭合截面部50的内部设置。通过设置分隔构件13,由此在第一闭合截面部50的内部形成填充空间62。通过中柱增强件42及中柱外侧件43形成第二闭合截面部60。即,通过中柱内侧件41、中柱增强件42及中柱外侧件43形成车身骨架件,在车身骨架件形成有第一闭合截面部50及第二闭合截面部60。

137.在此,从第一填充口45及第二填充口46向第一闭合截面部50的填充空间62填充发泡性的填充材料,由此第一闭合截面部50由填充材料隔断。在第二闭合截面部60的内部设有隔音构件14,隔音构件14的隔音件113例如通过干燥炉的加热进行发泡,由此第二闭合截面部60由隔音构件14隔断。

138.这样,通过填充材料将车身侧部结构10的第一闭合截面部50隔断,并通过隔音构

件14将第二闭合截面部60隔断,由此能够将车身侧部结构10的全部的闭合截面隔断。由此,能够充分(飞跃性)地提高车身侧部结构10的隔声性能。

139.使第一闭合截面部50为比第二闭合截面部60大的截面(截面积),向在第一闭合截面部50的内部被分隔出的填充空间62例如填充了喷涂泡沫来作为发泡材料的填充材料。

140.这样,通过向截面(截面积)大的填充空间62填充喷涂泡沫来作为发泡材料的填充材料,由此能够通过填充材料将第一闭合截面部50容易且可靠地隔断,能够提高生产率和隔音性。

141.而且,相对于第一闭合截面部50在中柱内侧件41的相反侧形成有第二闭合截面部60,利用通过加热进行发泡的隔音件113(即,隔音构件14)将第二闭合截面部60隔断。

142.由此,不需要将填充材料向第二闭合截面部60填充。而且,不需要在第二闭合截面部60形成用于将填充材料填充的填充口。由此,能够通过隔音构件14将第二闭合截面部60容易且可靠地隔断,能够提高生产率和隔音性。

143.需要说明的是,本发明的技术范围没有限定为上述实施方式,在不脱离本发明的主旨的范围内能够施加各种变更。

144.例如,在实施方式中,说明了将分隔构件13分割成两个的第一分隔部65及第二分隔部66的例子,但是并不局限于此。作为其他的例子,也可以将分隔构件13分隔成三个以上的分隔部。

145.在实施方式中,说明了在第一分隔部65设置第一肋71且在第二分隔部66设置第二肋76的例子,但是并不局限于此。作为其他的例子,也可以在第一分隔部65及第二分隔部66中的一方设置肋。

146.而且,在实施方式中,说明了在门部74具备一对铰链板96的例子,但是并不局限于此。作为其他的例子,例如,也可以形成为在门部74具备一张铰链板的结构。

147.此外,在不脱离本发明的主旨的范围内,能够适当地将上述实施方式中的构成要素置换为周知的构成要素,另外,也可以将上述的变形例适当组合。

148.符号说明:

149.10 车身侧部结构

150.13 分隔构件

151.14 隔音构件

152.25 增强件上表面部(将第一闭合截面部的端部分隔的壁部)

153.32、36 第一固定孔、第二固定孔(固定孔)

154.41 中柱内侧件(内板)

155.42 中柱增强件(增强件)

156.43 中柱外侧件(侧外板)

157.45、46 第一填充口、第二填充口(填充口)

158.47 开口部

159.50、60 第一闭合截面部、第二闭合截面部

160.50a 第一闭合截面部的下端部(端部)

161.52a 增强件前倾斜部

162.53a 增强件后倾斜部

163.62 填充空间

164.65、66 第一分隔部、第二分隔部

165.67 弯曲铰链

166.71、76 第一肋、第二肋(底部肋)

167.72 卡扣部

168.73 固定捏手部

169.74 门部

170.75 保持捏手部

171.81、85 第一水平部、第二水平部(水平部)

172.82、86 第一倾斜部、第二倾斜部(倾斜部)

173.83、87 第一隆起部、第二隆起部(隆起部)

174.97 铰链(门铰链)

175.115、116 第一固定卡扣、第二固定卡扣(固定卡扣)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1