车辆前部结构的制作方法

车辆前部结构

1.相关申请的交叉引用

2.本技术基于2020年10月26日在韩国知识产权局提交的韩国专利申请第10-2020-0139592号并要求其优先权,该韩国专利申请的公开内容通过引用整体并入本文。

技术领域

3.本公开涉及一种车辆前部结构,并且更具体地涉及一种能够通过在前车厢周围提供闭环结构来改善刚度的车辆前部结构。

背景技术:

4.车辆包括由仪表板分隔的前车厢和乘客车厢。包括原动机的动力总成可以设置在前车厢中。例如,包括内燃机的动力总成可以设置在内燃机车辆的前车厢中,并且包括电动机的动力总成可以设置在电动车辆的前车厢中。

5.前车厢可以由车辆前部结构限定。车辆前部结构包括前端模块、连接到前端模块的一对前纵梁、连接到前端模块的一对挡泥板构件(fender apron member)、连接到该对前纵梁的一对减振器壳体以及仪表板。前端模块可以提供用于热交换器(散热器、冷凝器等)、灯等的附接结构。该对前纵梁可以在车辆的宽度方向上彼此间隔开,并且该对挡泥板构件可以支撑位于车辆的左侧和右侧上的挡泥板。每个减振器壳体可以支撑减振器,诸如车辆悬架系统的振动吸收器。每个减振器壳体可以设置在对应的前纵梁和对应的挡泥板构件之间。前围板可以附接到仪表板的上端。

6.重要的是确保车辆前部结构的刚度,以便可以安全地保护诸如设置在前车厢中的动力总成和热交换器的各种组件。如果不能充分确保用来支撑在车辆宽度方向(或侧向方向)上传递的载荷的横向刚度,则当载荷通过车辆前部结构从路面传递到乘客车厢时,可能会产生振动和噪音。换句话说,在车辆行驶时,噪音、振动和不平稳性(harshness)(nvh)性能可能恶化。另外,当载荷通过车辆前部结构传递到乘客车厢时,每个减振器壳体可能在车辆的竖直轴线上左右旋转。具体地,该对减振器壳体可以在载荷的作用下彼此独立地旋转,从而减小转向响应。例如,在具有长引擎盖的豪华车中,前车厢相对长,并且轮胎相对地靠近车辆的前部,因此确保横向刚度非常重要。

7.为了确保车辆前部结构的刚度,可以提供一对刚性杆以连接在该对减振器壳体和前围板之间。该对刚性杆可以相对于车辆的中央纵向轴线对称地布置,并且每个刚性杆可以斜向地(diagonally,对角地)延伸。

8.然而,在根据现有技术的车辆前部结构中,该对刚性杆部分地妨碍前车厢,这可能使前车厢变窄。

9.另外,现有技术的车辆前部结构可能无法仅用该对刚性杆来充分地支撑在车辆的宽度方向上传递的载荷。为了克服这一点,已经提出了在前围板内部填充泡沫填料或将增强材料附接到前围板的方法,但是车辆前部结构的刚度可能无法得到充分改善。具体地,当振动或噪音通过刚性杆传递到车辆的乘客车厢时,乘客可能会暴露于相对过度的振动或噪

音。

10.提供在该背景技术部分中描述的以上信息以帮助理解发明概念的背景,并且可以包括不被认为是本领域普通技术人员已知的现有技术的任何技术概念。

技术实现要素:

11.已经做出本公开以解决现有技术中出现的上述问题,同时完整地保持了现有技术所实现的优点。

12.本公开的一方面提供了一种车辆前部结构,该车辆前部结构能够通过连接一对前纵梁、一对减振器壳体和前副车架来在前车厢周围提供闭环结构。因此,横向刚度可以得到改善。

13.根据本公开的一方面,一种车辆前部结构可以包括:一对前纵梁,其设置在车辆的前部;一对减振器壳体,其分别连接到该对前纵梁;以及连接构件,其连接该对前纵梁和该对减振器壳体。

14.连接构件可以包括:横梁,其在车辆的宽度方向上延伸;和一对延伸部分,其分别从横梁朝向该对前纵梁延伸。

15.每个减振器壳体可以具有安装腔,横梁的端部分容纳在该安装腔中,并且横梁的端部分可以连接到安装腔。

16.每个延伸部分可以从横梁朝向对应的前纵梁斜向地延伸。

17.每个延伸部分可以具有安装表面,该安装表面连接到对应的前纵梁的内侧表面。

18.车辆前部结构可以进一步包括设置在该对前纵梁下方的前副车架。前副车架可以具有分别连接到该对前纵梁的一对附接臂,并且每个附接臂可以在车辆的高度方向上与对应的延伸部分对准。

19.横梁和每个延伸部分可以具有闭合的横截面。

20.横梁和每个延伸部分可以具有i形的截面。

21.连接构件可以进一步包括附接到横梁的多个第一肋和附接到延伸部分的多个第二肋。

22.车辆前部结构可以进一步包括:前端模块,其位于该对减振器壳体的前面;和一对第一刚性杆,其连接该对减振器壳体和前端模块。

23.车辆前部结构可以进一步包括:前围板,其位于该对减振器壳体后面;和一对第二刚性杆,其连接该对减振器壳体和前围板。

24.连接构件可以在车辆的宽度方向上连接该对减振器壳体。连接构件还可以在车辆的高度方向上连接每个减振器壳体和对应的前纵梁。

附图说明

25.通过结合附图进行的以下详细描述,本公开的上述和其他目的、特征和优点将更加明显:

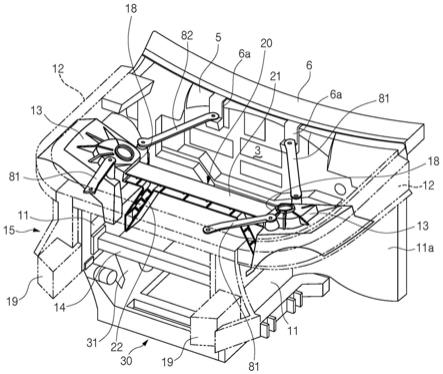

26.图1示出根据本公开的实施例的车辆前部结构的透视图;

27.图2示出根据本公开的实施例的车辆前部结构的平面图;

28.图3示出沿图2的线a-a截取的截面图;

29.图4示出根据本公开的实施例的连接构件的透视图;

30.图5示出从图4的箭头b所示的方向查看的视图;

31.图6示出根据本公开的另一实施例的连接构件的透视图;

32.图7示出从图6的箭头c所示的方向查看的视图;

33.图8示出根据本公开的另一实施例的连接构件的透视图;

34.图9示出从图8的箭头d所示的方向查看的视图;以及

35.图10示出根据本公开的另一实施例的车辆前部结构的平面图。

36.附图标记:

37.3:前车厢

38.4:乘客车厢

39.5:仪表板

40.6:前围板

41.11:前纵梁

42.12:挡泥板支撑构件

43.13:减振器壳体

44.14:前横梁

45.15:前端模块

46.18:安装腔

47.20、40、50:连接构件

48.21、41、51:横梁

49.22、42、52:延伸部分

50.30:前副车架

51.31:附接臂

具体实施方式

52.在下文中,参考附图详细描述本公开的具体实施例。在附图中,相同的附图标记始终用于表示相同或等同的元件。另外,已经省略了与本公开相关联的众所周知的技术的详细描述,以免不必要地使本公开的主旨不清楚。

53.诸如第一、第二、a、b、(a)和(b)的术语可以用于描述本公开的具体实施例中的元件。这些术语仅用于将一个元件与另一元件区分开,并且对应元件的固有特征、顺序或次序等不受这些术语的限制。除非另有定义,否则本文中使用的所有术语,包括技术或科学术语,具有与本公开所属领域的普通技术人员通常理解的含义相同的含义。通用词典中定义的这类术语应被解释为具有与相关技术领域中的上下文含义一致的含义。除非在本技术中明确定义为具有理想或过度形式的含义,否则这类术语不应被解释为具有理想或过度形式的含义。当本公开的组件、设备、元件等被描述为具有目的或执行操作、功能等时,该组件、设备或元件在本文中应被视为被“配置成”满足该目的或执行该操作或功能。

54.参照图1,根据本公开的实施例的车辆前部结构可以包括一对前纵梁11、分别连接到该对前纵梁11的一对减振器壳体13以及连接该对前纵梁11和该对减振器壳体13的连接构件20。

55.格栅(未示出)可以设置在车辆的前端上,并且前端模块15可以设置在格栅后面。前端模块15可以提供用于热交换器(散热器、冷凝器等)、灯等的附接结构。一对碰撞盒19可以附接到前端模块15,并且前保险杠(未示出)可以连接到该对碰撞盒19。每个碰撞盒19可以在车辆的纵向方向上与对应的前纵梁11对准。一对挡泥板支撑构件12可以连接到前端模块15。该对挡泥板支撑构件12可以在车辆的宽度方向上彼此间隔开。挡泥板支撑构件12可以从附接到仪表板5的两侧的前柱(未示出)分别延伸到前端模块15的端部分。仪表板5可以将前车厢3与乘客车厢4分隔开。车辆前部结构可以包括由仪表板5分隔的前车厢3,并且前围板6可以安装在仪表板5的上端上。前车厢3可以由仪表板5、前端模块15、挡泥板支撑构件12和该对前纵梁11限定。

56.该对前纵梁11可以在车辆的宽度方向上彼此间隔开。每个前纵梁11可以在车辆的纵向方向上延伸。

57.前副车架30可以设置在该对前纵梁11下方。例如,前副车架30可以具有位于前副车架30的前部上的一对前安装部分(未示出)、位于前副车架30的中央中的一对中央安装部分(未示出)和位于前副车架30的后部上的一对后安装部分(未示出)。前副车架30可以通过该对前安装部分、该对中央安装部分和该对后安装部分安装到该对前纵梁11和/或相关组件。

58.前横梁14可以设置在该对前纵梁11之间。前横梁14可以在车辆的宽度方向上延伸。前横梁14的每个端部分可以通过使用紧固件、焊接和/或类似方式连接到对应的前纵梁11。前横梁14可以相对于前纵梁11水平地对准,并且因此,前横梁14可以位于前副车架30上方。

59.前端模块15、该对前纵梁11、该对减振器壳体13、前副车架30和仪表板5可以限定前车厢3,动力总成、热交换器等可以容纳在该前车厢中。内燃机车辆的动力总成可以包括内燃机,并且电动车辆的动力总成可以包括电动机和各种电气/电子组件。电动车辆的动力总成也可以称为电力电子系统。

60.每个减振器壳体13可以设置在对应的前纵梁11和对应的挡泥板支撑构件12之间。该对减振器壳体13可以在车辆的宽度方向上彼此间隔开并且彼此面对。诸如前悬架系统的振动吸收器的减振器的上端部分可以安装到减振器壳体13。每个减振器壳体13可以具有面对车辆的中央纵向轴线x的安装腔18。因此,该对减振器壳体13的各个安装腔18可以彼此面对。

61.参照图3,安装腔18可以设置在减振器壳体13的内侧边缘。减振器壳体13可以具有顶壁18a、底壁18b、第一支撑壁18c和第二支撑壁18d,通过这些壁限定了安装腔18。顶壁18a可以面对车辆的顶部,并且底壁18b可以与顶壁18a相对。第一支撑壁18c可以是垂直于车辆的横向轴线的平坦壁。第二支撑壁18d可以是垂直于车辆的纵向轴线的平坦壁。

62.参照图4,连接构件20可以包括横梁21和分别从横梁21朝向该对前纵梁11延伸的一对延伸部分22。横梁21可以在车辆的宽度方向上延伸。每个延伸部分22可以从横梁21的与横梁21的端部分相邻的部分斜向地(diagonally,对角地)延伸。

63.参照图3,横梁21的每个端部分可以容纳在对应的减振器壳体13的安装腔18中。横梁21的端部分可以紧密地接触安装腔18的顶壁18a、底壁18b、第一支撑壁18c和第二支撑壁18d。横梁21的端部分可以分别通过使用紧固件、焊接和/或类似方式连接到减振器壳体13

的安装腔18。因此,横梁21可以连接该对减振器壳体13,并且横梁21可以位于前车厢3的上部分中。每个延伸部分22可以具有设置在其底端上的安装表面22a。延伸部分22的安装表面22a可以通过焊接、使用紧固件和/或类似方式连接到对应的前纵梁11的内侧表面。根据实施例,横梁21的每个端部分可以通过螺栓连接到减振器壳体13的安装腔18。每个延伸部分22的安装表面22a可以通过螺栓连接到对应的前纵梁11。

64.参照图3,前副车架30可以具有分别朝向该对前纵梁11突出的一对附接臂31。每个附接臂31的上端可以通过支架33连接到对应的前纵梁11。前副车架30的每个附接臂31可以在车辆的高度方向上与对应的延伸部分22对准。连接构件20的每个延伸部分22的安装表面22a可以连接到对应的前纵梁11的内侧表面。前副车架30的每个附接臂31可以通过支架33连接到对应的前纵梁11的底表面。因此,前副车架30可以通过前纵梁11连接到连接构件20。

65.如上所述,连接构件20的横梁21可以在车辆的宽度方向上连接该对减振器壳体13。连接构件20的延伸部分22可以在车辆的高度方向上连接对应的前纵梁11和对应的减振器壳体13。该对前纵梁11可以在车辆的宽度方向上通过前副车架30连接。因此,该对减振器壳体13、该对前纵梁11、连接构件20和前副车架30可以在前车厢3内提供闭环结构cl。

66.根据实施例,连接构件20可以由诸如铝或铝合金的轻质材料制成。具体地,连接构件20可以通过铝铸造法制造,使得横梁21和该对延伸部分22可以形成一体的一件式结构。由于横梁21和该对延伸部分22形成一体的一件式结构,所以施加于车辆前部结构的载荷可以通过连接构件20均匀地分布到该对减振器壳体13、该对前纵梁11和前副车架30。

67.根据实施例,如图4和图5所示,连接构件20的横梁21和每个延伸部分22可以具有闭合的横截面。在图5中,横梁21的闭合横截面被示出为矩形截面。

68.根据另一个实施例,如图6和7所示,连接构件40的横梁41和每个延伸部分42可以具有i形或h形的截面。

69.根据另一个实施例,如图8和9所示,连接构件50的横梁51和每个延伸部分52可以具有i形或h形的截面。连接构件50可以进一步包括附接到横梁51的多个第一肋53和附接到延伸部分52的多个第二肋54。多个第一肋53可以在横梁51的纵向方向上彼此间隔开,从而增加了横梁51的刚度。多个第二肋54可以在延伸部分52的纵向方向上彼此间隔开,从而增加了延伸部分52的刚度。

70.根据本公开的实施例,车辆前部结构可以包括连接到该对减振器壳体13的多个刚性杆,并且每个刚性杆可以在斜向方向上延伸。因此,可以通过多个刚性杆来增加车辆前部结构的刚度(纵向刚度和横向刚度)。

71.参照图2,前端模块15可以位于该对减振器壳体13的前面,并且一对第一刚性杆81可以连接该对减振器壳体13和前端模块15。该对第一刚性杆81相对于车辆的中央纵向轴线x对称地布置。每个第一刚性杆81的一端可以通过使用紧固件、焊接和/或类似方式连接到对应的减振器壳体13的前边缘。第一刚性杆81的另一端可以通过使用紧固件、焊接和/或类似方式连接到前端模块15。

72.参照图2,前围板6可以位于该对减振器壳体13后面,并且一对第二刚性杆82可以连接该对减振器壳体13和前围板6。该对第二刚性杆82可以相对于车辆的中央纵向轴线x对称地布置。每个第二刚性杆82的一端可以通过使用紧固件、焊接和/或类似方式连接到对应的减振器壳体13。第二刚性杆82的另一端可以通过使用紧固件、焊接和/或类似方式连接到

前围板6。前围板6可以具有一对安装支架6a,并且第二刚性杆82的另一端可以连接到前围板6的对应的安装支架6a。

73.参照图2,一对第三刚性杆83可以连接该对减振器壳体13和仪表板5,并且该对第三刚性杆83可以相对于车辆的中央纵向轴线x对称地布置。每个第三刚性杆83的一端可以通过使用紧固件、焊接和/或类似方式连接到对应的减振器壳体13。第三刚性杆83的另一端可以通过使用紧固件、焊接和/或类似方式连接到仪表板5。仪表板5可以具有分别从其一对边缘朝向车辆的前部延伸的一对支撑部分7。第三刚性杆83的另一端可以连接到仪表板5的对应的支撑部分7。

74.根据另一个实施例的车辆前部结构可以通过连接构件20来增加其横向刚度,并且如图10所示,可以除去该对第二刚性杆82和该对第三刚性杆83。这种配置可以防止载荷通过车辆前部结构传递到乘客车厢,从而改善噪音、振动和不平稳性(nvh)性能。当加热、通风和空调(hvac)系统29安装在前车厢3中时,该配置可以为hvac系统29提供足够的安装空间。

75.根据本公开的实施例,由于横梁21连接该对减振器壳体13,并且延伸部分22连接到对应的前纵梁11,所以该对减振器壳体13、连接构件20、该对前纵梁11和前副车架30可以形成闭环结构cl。

76.根据本公开的实施例,由于连接构件20连接该对减振器壳体13和该对前纵梁11,并且前副车架30连接到该对前纵梁11,所以可以在前车厢3中提供闭环结构,使得车辆前部结构的横向刚度可以得到改善。

77.根据本公开的实施例,由于该对减振器壳体13在车辆的宽度方向上连接到连接构件20的横梁21,所以施加于车辆前部结构的载荷可以通过该对减振器壳体13均匀地传递或分布。

78.根据本公开的实施例,由于该对减振器壳体13在闭合回路中通过连接构件20连接到前纵梁11和前副车架30,所以当在车辆的宽度方向(或侧向方向)上施加载荷时,可以防止减振器壳体13在车辆的竖直轴线上旋转。通过防止该对减振器壳体13旋转,每个减振器的安装刚度可以得到改善,并且因此行驶和操纵(r&h)以及转向响应可以得到改善。

79.根据本公开的实施例,由于连接构件20的横梁21和该对延伸部分22形成一体的一件式结构,因此可以减小连接构件20的组装公差。

80.在上文中,尽管已经参考具体实施例和附图描述了本公开,但是本公开不限于此。在不脱离所附权利要求书要求保护的本公开的精神和范围的情况下,本公开所属领域的普通技术人员可以对实施例进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1