一种智能网联汽车线控底盘集成控制方法与流程

1.本发明涉及汽车底盘集成技术领域,尤其是涉及一种智能网联汽车线控底盘集成控制方法。

背景技术:

2.近些年来,我国汽车保有量大幅提升,对驾驶安全和节能的需求不断提高,与此同时,基于新型电液复合转向系统和电液制动系统的线控底盘,获得了大量研究人员关注,适用于智能网联车辆的相关技术要求。其中,电液复合转向在ehps系统基础上增加助力电机及其减速机构,使系统可以根据不同工况进行模式切换,分别工作在三种工作模式下:分别是电动助力模式、液压助力模式和复合助力模式。电液制动系统则能够大幅度提高能量回收效率,提高制动响应时间。因此,在满足基本助力需求、提供良好路感的基础上,现有的底盘还无法结合电液复合转向和线控制动系统进行集成控制。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种智能网联汽车线控底盘集成控制方法,以解决现有技术中存在的能耗过高、操纵稳定性不良等问题。本发明基于双执行机构电机效率map图,考虑电液制动的约束条件,以最低能耗为控制目标,实现底盘相关机构助力分配计算。

4.本发明为解决上述技术问题采用以下技术方案:

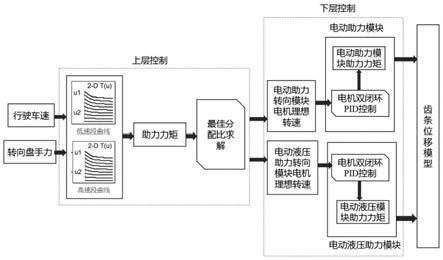

5.本发明提供了一种智能网联汽车线控底盘集成控制方法,包含以下步骤:

6.(1)设计电液复合转向系统助力特性曲线,选取行驶车速、侧向加速度、转向盘转角为转向手力影响因素,基于智能网联道路数据,确定低速段和高速段区间宽度,并求取不同车速下的最大助力矩,并对助力特性曲线进行优化设计;

7.(2)根据智能网联数据信号,车速传感器和转向盘转矩传感器采集汽车的行驶车速和转向盘手力,并将数据传递至上层控制器。上层控制器的输入为车辆当前行驶车速以及转向盘力矩,通过低速段、高速段转向助力特性曲线查表得到当前所需助力力矩,再通过最佳混合比例求解控制器将总助力以最低能耗为控制目标进行助力分配,得到两执行机构电机理想转速。同时,智能网联汽车在制动时,制动踏板位移也传递给上层控制器,作为转向助力特性的约束。

8.(3)下层控制器进行电液复合转向系统中的电机转速控制,其输入为两执行机构电机理想转速,通过电机双闭环pid控制,使电机实际转速跟随理想转速,输出两执行机构助力力矩。

9.(4)下层控制器进行齿条位移控制,基于齿轮齿条系统动力学模型,采用名义模型控制方法设计滑模控制器对齿条位移进行控制。

10.进一步地,所述步骤(1)中的助力特性曲线拟合采用bp神经网络来进行非线性曲线的拟合。神经网络模型的输入层神经元为车速,输出神经元为该车速下最大助力力矩。输

入层到隐含层采用tansig作为传递函数,隐含层到输出层采用purelin作为传递函数。最大收敛次数设置为5000;收敛误差设置为106;学习速率设置为0.05。

11.进一步地,所述步骤(2)中的上层控制器双执行机构最佳分配比动态求解步骤如下:

12.(2.1)定义双执行机构分配比为电动助力执行机构助力力矩与总助力力矩之比,其表达式为:

[0013][0014]

式中,x为定义的双执行机构分配比,t

elec

为电动助力执行机构助力力矩,t

assit

为总助力力矩。

[0015]

因此:

[0016]

t

elec

=xt

assit

[0017]

t

hydra

=(1

‑

x)t

assit

[0018]

(2.2)根据双执行机构分配转矩计算总能耗,双执行机构总能耗为:

[0019][0020]

式中,n

elec

为电机转速,η

elec

为电动执行机构效率,n

hydra

为液压泵转速,η

hydra

为液压执行机构效率;β为电动液压模块损失系数,由于电机与油泵之间存在扭矩损失,因此取损失系数为1.2。

[0021]

(2.3)双执行机构分配比取值范围为[0,1],使x以0.01的变化率遍历[0,1]区间,求取不同分配比对应的功率,得到分配比

‑

功率曲线,求出曲线最低点,得到当前车速、转向盘转矩条件下双执行机构最低能耗对应的最佳分配比。

[0022]

进一步地,所述步骤(3)的下层控制器进行电机控制采用双闭环pid控制,外环为速度环,内环为电流环。外环控制器的输入为电机理想转速与实际转速之差,输出的控制电流作为内环(电流环)控制器的设定值,内环控制器的输出即控制电压,用以控制电机转速。

[0023]

进一步地,所述步骤(4)的下层控制器进行齿条位移控制包括以下步骤:

[0024]

(4.1)齿轮齿条系统动力学模型建立

[0025]

齿条部分等效受力动力学方程为:

[0026][0027]

式中,i

g

为循环球式助力转向器传动比,r

w

为循环球式助力转向器齿扇半径,x

ct

为齿条位移,m

lm

为转向螺母质量,j

lg

为转向螺杆的转动惯量,j

cs

为转向齿扇的转动惯量,r

xcl

为齿轮半径,m

ct

为齿条质量,p为转向螺杆的导程,l为转向螺杆螺距,b

lg

为循环球式助力转向器螺杆粘滞阻尼系数,循环球式助力转向器螺母粘滞阻尼系数,b

cs

为循环球式助力转向器齿扇粘滞阻尼系数,b

ct

为齿条粘滞阻尼系数,i

m2

为蜗轮蜗杆减速比,t

eps

为电动助力转矩,t

s

为转向手力矩,t

ehps

为电动液压助力转矩,t

r

为转向阻力矩。

[0028]

前轮转角与齿条受力间的传递函数为:

[0029][0030]

式中,i

w

为惯量,δ为前轮转角,c

w

为等效刚度,k1为前轮刚度,e为车轮偏距。

[0031]

齿条位移与齿条受力间的传递函数为:

[0032][0033]

齿条模块动力学模型为:

[0034][0035]

式中,m为模型等效质量,b为模型等效粘滞阻尼系数。

[0036]

设为系统输入量,则系统可描述为:

[0037][0038]

式中,u为控制输入;d为干扰。

[0039]

则可得到:

[0040][0041][0042][0043][0044]

式中,e为名义模型的跟踪误差,x

d

为理想的位置,m

n

为模型等效质量,b

n

为模型等效粘滞阻尼系数,μ为控制输入与干扰的差值。

[0045]

(4.2)采用名义模型控制方法对齿条位移进行控制律设计;

[0046]

针对名义模型的控制律设计如下:

[0047][0048][0049][0050]

式中,σ为laplace算子,即h1=k2,通过取k值可实现h1和h2。

[0051]

(4.3)根据控制律进行滑模控制器设计

[0052]

假设|d|≤d

m

,取e

n

=x

‑

x

n

,定义滑模函数为:

[0053][0054][0055]

设计控制律为:

[0056][0057]

本发明采用以上技术方案与现有技术相比,具有以下技术效果:

[0058]

1、分为低速段、中高速段对电液复合助力转向系统助力特性曲线进行设计,考虑车速、侧向加速度、转向盘手力三方面影响因素,采用bp神经网络的方法对助力特性曲线进行拟合,设计的助力特性曲线满足助力需求,可以与电液制动系统协调匹配驾驶感觉,满足驾驶轻便性和操纵灵敏性;

[0059]

2、基于电机效率map图,以系统最低能耗为控制目标,能够得到电液制动约束下的最佳分配比,降低了底盘能耗,提高系统燃油经济性;

[0060]

3、针对两执行机构电机设计双闭环pid控制器,针对齿条位移设计基于名义模型的滑模控制器,提高了底盘操纵稳定性,有效降低了路面冲击及机械结构混杂干扰信号的不良影响。

附图说明

[0061]

图1为本发明控制策略原理图。

[0062]

图2为名义模型的滑模控制模块结构。

具体实施方式

[0063]

下面结合附图对本发明的技术方案做进一步的详细说明:

[0064]

本发明可以以许多不同的形式实现,而不应当认为限于这里所述的实施例。相反,提供这些实施例以便使本公开透彻且完整,并且将向本领域技术人员充分表达本发明的范围。

[0065]

本发明公开一种智能网联汽车线控底盘集成控制方法,以解决现有技术中存在的能耗过高、操纵稳定性不良等问题。本发明基于双执行机构电机效率map图,考虑电液制动的约束条件,以最低能耗为控制目标,实现底盘相关机构助力分配计算。包含以下步骤:

[0066]

(1)设计电液复合转向系统助力特性曲线,选取行驶车速、侧向加速度、转向盘转角为转向手力影响因素,基于智能网联道路数据,确定低速段和高速段区间宽度,并求取不同车速下的最大助力矩,并对助力特性曲线进行优化设计;

[0067]

(2)根据智能网联数据信号,车速传感器和转向盘转矩传感器采集汽车的行驶车速和转向盘手力,并将数据传递至上层控制器。上层控制器的输入为车辆当前行驶车速以及转向盘力矩,通过低速段、高速段转向助力特性曲线查表得到当前所需助力力矩,再通过最佳混合比例求解控制器将总助力以最低能耗为控制目标进行助力分配,得到两执行机构

电机理想转速。同时,智能网联汽车在制动时,制动踏板位移也传递给上层控制器,作为转向助力特性的约束。

[0068]

(3)下层控制器进行电液复合转向系统中的电机转速控制,其输入为两执行机构电机理想转速,通过电机双闭环pid控制,使电机实际转速跟随理想转速,输出两执行机构助力力矩。

[0069]

(4)下层控制器进行齿条位移控制,基于齿轮齿条系统动力学模型,采用名义模型控制方法设计滑模控制器对齿条位移进行控制。

[0070]

进一步地,所述步骤(1)中的助力特性曲线拟合采用bp神经网络来进行非线性曲线的拟合。神经网络模型的输入层神经元为车速,输出神经元为该车速下最大助力力矩。输入层到隐含层采用tansig作为传递函数,隐含层到输出层采用purelin作为传递函数。最大收敛次数设置为5000;收敛误差设置为106;学习速率设置为0.05。

[0071]

进一步地,所述步骤(2)中的上层控制器双执行机构最佳分配比动态求解步骤如下:

[0072]

(2.1)定义双执行机构分配比为电动助力执行机构助力力矩与总助力力矩之比,其表达式为:

[0073][0074]

式中,x为定义的双执行机构分配比,t

elec

为电动助力执行机构助力力矩,t

assit

为总助力力矩。

[0075]

因此:

[0076]

t

elec

=xt

assit

[0077]

t

hydra

=(1

‑

x)t

assit

[0078]

(2.2)根据双执行机构分配转矩计算总能耗,双执行机构总能耗为:

[0079][0080]

式中,n

elec

为电机转速,η

elec

为电动执行机构效率,n

hydra

为液压泵转速,η

hydra

为液压执行机构效率;β为电动液压模块损失系数,由于电机与油泵之间存在扭矩损失,因此取损失系数为1.2。

[0081]

(2.3)双执行机构分配比取值范围为[0,1],使x以0.01的变化率遍历[0,1]区间,求取不同分配比对应的功率,得到分配比

‑

功率曲线,求出曲线最低点,得到当前车速、转向盘转矩条件下双执行机构最低能耗对应的最佳分配比。

[0082]

进一步地,所述步骤(3)的下层控制器进行电机控制采用双闭环pid控制,外环为速度环,内环为电流环。外环控制器的输入为电机理想转速与实际转速之差,输出的控制电流作为内环(电流环)控制器的设定值,内环控制器的输出即控制电压,用以控制电机转速。

[0083]

进一步地,所述步骤(4)的下层控制器进行齿条位移控制包括以下步骤:

[0084]

(4.1)齿轮齿条系统动力学模型建立

[0085]

齿条部分等效受力动力学方程为:

[0086][0087]

式中,i

g

为循环球式助力转向器传动比,r

w

为循环球式助力转向器齿扇半径,x

ct

为齿条位移,m

lm

为转向螺母质量,j

lg

为转向螺杆的转动惯量,j

cs

为转向齿扇的转动惯量,r

xcl

为齿轮半径,m

ct

为齿条质量,p为转向螺杆的导程,l为转向螺杆螺距,b

lg

为循环球式助力转向器螺杆粘滞阻尼系数,循环球式助力转向器螺母粘滞阻尼系数,b

cs

为循环球式助力转向器齿扇粘滞阻尼系数,b

ct

为齿条粘滞阻尼系数,i

m2

为蜗轮蜗杆减速比,t

eps

为电动助力转矩,t

s

为转向手力矩,t

ehps

为电动液压助力转矩,t

r

为转向阻力矩。

[0088]

前轮转角与齿条受力间的传递函数为:

[0089][0090]

式中,i

w

为惯量,δ为前轮转角,c

w

为等效刚度,k1为前轮刚度,e为车轮偏距。

[0091]

齿条位移与齿条受力间的传递函数为:

[0092][0093]

齿条模块动力学模型为:

[0094][0095]

式中,m为模型等效质量,b为模型等效粘滞阻尼系数。

[0096]

设为系统输入量,则系统可描述为:

[0097][0098]

式中,u为控制输入;d为干扰。

[0099]

则可得到:

[0100][0101][0102][0103][0104]

式中,e为名义模型的跟踪误差,x

d

为理想的位置,m

n

为模型等效质量,b

n

为模型等效粘滞阻尼系数,μ为控制输入与干扰的差值。

[0105]

(4.2)采用名义模型控制方法对齿条位移进行控制律设计;

[0106]

针对名义模型的控制律设计如下:

[0107][0108][0109][0110]

式中,σ为laplace算子,即h1=k2,通过取k值可实现h1和h2。

[0111]

(4.3)根据控制律进行滑模控制器设计

[0112]

假设|d|≤d

m

,取e

n

=x

‑

x

n

,定义滑模函数为:

[0113][0114][0115]

设计控制律为:

[0116][0117]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1