一种仓栅式货车或半挂车的高强节能车厢花栏架的制作方法

1.本发明属于专用车技术领域,具体涉及一种车厢花栏架。

背景技术:

2.花栏架是仓栅式货车或半挂车车厢的重要组成部分,起到连接和固定作用,保证各立柱不发生扭曲变形,从而防止车辆内所装物品外泄。

3.花栏架是由方管或矩形管组焊而成的框式结构,根据车厢不同的外形尺寸,在中部设有不同数量的竖称和横称。其中,顶部水平框架(上框)上设有用于安装支撑篷布的篷布杆安装孔,方便篷布杆的插入和固定。

4.目前,现有技术中的花栏架是由方管或矩形管两端斜切45

°

角后,首尾相连焊接而成,如图15所示。方管或矩形管45

°

斜角的加工效率很低,废品率高、成本高,不适合大批量同时切割加工;而且,在顶部水平框架(上框)上开设篷布杆孔后,其强度会大幅下降,还需要在框架内部焊接钢管补强,工序繁琐,额外焊接补强钢管也会大幅降低生产效率,提高生产成本,另外,焊接质量也得不到保证,影响篷布杆插入顺利性,也影响篷布杆和花栏架的使用寿命。

技术实现要素:

5.针对现有技术中花栏架存在的斜角焊接加工效率低、废品率高、成本高、强度低、工序繁琐、质量得不到良好保证等问题,本发明提供一种仓栅式货车或半挂车的高强节能车厢花栏架,改变了传统斜角连接方式,采用直角连接结构,并设计包围式加强角件对连接处进行加强,另外,一体摩擦热熔焊开孔形成补强管结构,不需要内部额外焊接钢管,可大幅提高加工效率、强度和质量,并降低生产成本。其具体技术方案如下:

6.一种仓栅式货车或半挂车的高强节能车厢花栏架,花栏架包括上框1、下框2、竖框3、加强角件4和竖称5;

7.所述上框1的两端分别固定焊接于两个所述竖框3的上端侧面,焊接面为直角面;所述下框2的两端分别固定焊接于两个所述竖框3的下端侧面,焊接面为直角面,形成方形框体,并形成四个直角焊接角;四个所述加强角件4外包焊于四个直角焊接角处,用于加强直角焊接角的固定连接;n个所述竖称5均匀分布固定于方形框体内,n≥2,形成格栅结构,所述竖称5的两端分别焊接于上框1和下框2;

8.上述技术方案中,所述花栏架还包括合页6,所述合页6焊接于加强角件4上;

9.上述技术方案中,所述花栏架还包门刀7,所述门刀7焊接于加强角件4上;

10.上述技术方案中,所述上框1、下框2、竖框3和竖称5均为中空方管或矩形管,中空方管或矩形管的两端切割均为直角切口,即直角下料;

11.上述技术方案中,所述竖框3的两端与上框1和下框2的焊接面处分别开设有排液孔ⅰ3.1和排液孔ⅱ3.2,所述排液孔ⅰ3.1和排液孔ⅱ3.2的开孔位置在对应上框1或下框2管口的内边缘处的中间位置;所述排液孔ⅰ3.1和排液孔ⅱ3.2均为半圆形孔或拱形孔,所述半

圆形孔的直边贴合上框1或下框2管口内边缘处;所述排液孔ⅰ3.1和排液孔ⅱ3.2用于排流上框1或下框2内的液体;

12.所述排液孔ⅰ3.1和排液孔ⅱ3.2的开孔尺寸为:孔直径为上框1或下框2管口直径的(1~2)/5;

13.上述技术方案中,所述加强角件4为一体全包围式加强角件;所述加强角件4的顶面直角边开设有加强角件排液孔4.1,所述加强角件排液孔4.1为圆形孔,所述加强角件排液孔4.1的开孔位置在对应竖框3管口的直角边缘处;所述强角件排液孔4.1对应竖框3管口的直角边缘处开设有豁口;所述加强角件排液孔4.1用于上框1、下框2和竖框3中的液体外排;

14.所述加强角件4顶面斜角边处开设有v型豁口;

15.上述技术方案中,所述加强角件4为一体成型,采用模具落料或激光切割的方式下料,再由冲床或折弯机进行成型;或采用级进模具直接进行加工;

16.上述技术方案中,所述竖称5的两端设置有竖称排液孔5.1,所述竖称排液孔5.1的开孔位置在竖称5管口的端口处,所述竖称排液孔5.1为v型孔,所述竖称排液孔5.1用于排流竖称5内的液体;

17.上述技术方案中,所述上框1设置有上框安装孔1.1,所述上框安装孔1.1为圆形孔,所述上框安装孔1.1为一体贯穿热熔钻孔,上框1的上表面热熔部分向上框1内部折弯,上框1的下表面热熔部分向竖称5管口折弯,形成一体成形的上框1上下面顺向的补强管结构1.2;所述上框安装孔1.1用于插入篷布杆;所述补强管结构1.2用于加强上框安装孔1.1插入篷布杆后的承受力;

18.所述上框安装孔1.1的孔径为上框1管径宽度的(3~4)/5;所述补强管结构1.2的长度为上框1管径高度的(1~3)/6;

19.所述上框安装孔1.1对应竖称5的管口设置;所述上框安装孔1.1的数量小于或等于竖称5的数量;

20.上述技术方案中,所述花栏架为m节结构,m≥1;当m>1时,花栏架还包括横称8,所述横称8横设贯穿于上下竖称5的对接焊接端口处,即每节竖称5对接焊接于横称8上,所述横称8的两端分别焊接于两个所述竖框3,横称8的数量≥1;形成m节格栅结构。

21.所述花栏架与现有45

°

斜角焊接相比,相同条件下,焊缝的抗拉强度提高120mpa以上,使用寿命延长3年以上。

22.本发明的一种仓栅式货车或半挂车的高强节能车厢花栏架,与现有技术相比,有益效果为:

23.一、现有技术的焊接方式为,上框、下框和竖框的两端分别进行45

°

斜角切割,然后对缝焊接,由于上框、下框和竖框均为中空方管或矩形管,两个45

°

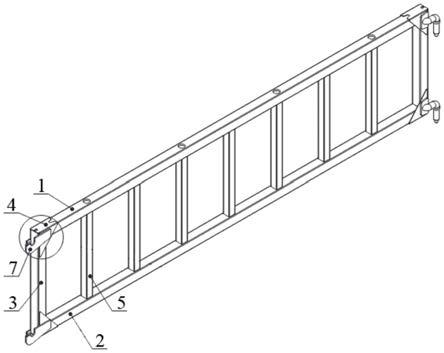

角切口对缝焊接方式会导致焊接强度低,质量差、发生变形或开裂,接口处使用寿命低;另外,方形管材45

°

斜角切割加工时每次切割最多同时放置8根方形管,切割难度大,切割效率很低,因为如果放置10根以上管材同时切割,会降低切割一致性,切割精度变差,废品率升高。

24.本发明直接采用直角焊接,直角焊接不需要精准的45

°

对边焊接,焊接更加方便;并且焊接面为切口焊接于面上,一方为切口,一方为面,焊接焊缝更加牢固,提高焊缝强度,进而也提高了花栏架的强度,延长使用寿命;另外,本发明的方形管材加工时为两端直接用

锯床进行直口下料,每次可同时切割30根以上方形管,也能够保证切割精度,不产生废品,成捆切割难度低,大幅提升切割效率,节省生产成本,提高效率同时大幅减少废品率。即使单纯同样条件下对比直角切割和45

°

斜角切割,45

°

斜角切割废品率也较高。

25.二、现有技术的45

°

斜角对接焊接,其上框、下框和竖框的管形截面尺寸必须保持一致,否则焊接面不能对称,焊接加工难度大,适应性不好。本发明采用直角焊接,能够任意组合不同截面尺寸的中空方管或矩形管,加工更加灵活,适用广泛,适用于各种强度要求的车厢。

26.三、本发明设计全包式加强角件,加强角件包裹花栏架的四角,能够更好的保护花栏架四角焊缝,增加强度,有效的防止开裂或腐蚀;同时全包式加强角件能够完全包裹竖框的端口,保护竖框,防止竖框端口在使用过程中受力变形,或者划伤人员;并且全包结构的加强角件不容易脱落损坏,在使用时,能够更好的承受门刀与合页的外力,提高耐用性,延长使用寿命。另外,就整体加工工艺而言,管材直角切割焊接结合加工加强角件的生产成本也要低于45

°

角切割焊接工艺成本,且生产效率也高于45

°

角切割焊接工艺。

27.四、加强角件可采用模具落料或激光切割的方式下料,再由冲床或折弯机进行成型,也可采用级进模具直接进行加工,生产方式多样、简单,生产效率高,并不影响整体加工成本和效率。

28.五、本发明在竖框的两端侧面焊接面处开设有排液孔,排液孔为半圆形或拱形,排液孔直角边贴合上框或下框的切口焊缝的中间位置,这种设计能够使液体顺利且无残留的从上框或下框内排出至竖框中,且限定了排液孔尺寸,这一尺寸是根据焊接强度设计,能够在不影响焊接强度的条件下,保证完全排液,防止内部腐蚀。

29.六、由于加强角件包裹了竖框端口,因此本发明在加强角件端面直角边一侧开设有圆形排液孔,且设置有边缘豁口,这样设计能够使液体完全从竖框中排出,不产生残留液,或回流;解决了直角焊接设计存在的封堵缺陷,防止了内部腐蚀,尤其是对四角焊接焊缝的腐蚀。因为雨水或其他液体会通过上框安装孔流入花栏架管材内部,产生内部侵蚀,而现有技术花栏架四角焊接处没有排液功能,其四角焊接处非常容易内部腐蚀,减少寿命。

30.七、本发明在竖称两端开设有竖称排液孔,可顺利排出竖称内的液体;另外横称是全封闭焊接,没有内部腐蚀风险,因此横称不开设排液孔。

31.八、本发明的上框安装孔,采用热熔钻钻孔工艺,钻孔的同时母材的材料在钻孔过程中进行重塑延申到孔周围一体形成加强结构(补强管结构),因此,不需要额外焊接钢管进行加强,比现有技术更加提高生产效率,既节省了生产材料又节省了生产工序,大大降低了生产成本,热熔一体成型的安装孔比焊接钢管的强度更高。补强管结构用于加强上框安装孔插入篷布杆后的承受力,设计上框安装孔的尺寸和补强管结构的尺寸,这一设计可达到最高性能的补强效果,大幅延长使用寿命。

32.九、现有技术的补强管都是上框管材的上下表面逆向设计(上下面加强管都焊接于上框管材内部),不利于篷布杆的顺利插入;本发明的安装孔的热熔钻钻孔方向一致,即补强管结构在上框管材的上下表面顺向一致,即与篷布杆插入方向一致,这样在热熔钻孔时,不会因为热熔的加强结构端口形成倒刺而阻碍篷布杆的插入,顺利插入效果更好。

33.十、本发明的热熔钻孔加工可由多孔专机进行加工,一根管材上的对称面上所有孔可一次性加工完成,配合自动上下料装置可实现上下料的全自动化加工。生产效率高,生

产成本大幅降低。

34.十一、本发明的竖框排液孔和加强角件排液孔均设置在对应管口的边缘处,边缘开设更能使液体顺利排出,如果在中间开设小的排液孔,边缘处会阻隔液体流动,或产生回流现象,不能够实现液体完全排出,一系列排液孔的特殊结构设置是针对直角焊接工艺而设计的,具有进一步改善直角焊接花栏架使用性能的效用。

35.综上,本发明的高强节能车厢花栏架适用性很好,适用各种规格要求的车厢,整体加工效率可提高三倍以上,成品率提高70%以上,花栏架强度更强,与现有45

°

斜角焊接相比,相同条件下,焊缝的抗拉强度提高120mpa以上,反复适用不易变形,适用寿命至少延长3年。

附图说明

36.图1为本发明实施例1的一种仓栅式货车或半挂车的高强节能车厢花栏架的正面立体结构示意图;

37.图2为图1的焊接角处的放大图;

38.图3为本发明实施例1的一种仓栅式货车或半挂车的高强节能车厢花栏架的后面立体结构示意图;

39.图4为图3的竖称排液孔处放大图;

40.图5为本发明实施例1的一种仓栅式货车或半挂车的高强节能车厢花栏架的正视图;

41.图6为本发明实施例1的一种仓栅式货车或半挂车的高强节能车厢花栏架的俯视图;

42.图7为图5的a

‑

a面的安装孔及补强管结构的剖视图;

43.图8为图7的安装孔及补强管结构的放大图;

44.图9为本发明实施例1的一种仓栅式货车或半挂车的高强节能车厢花栏架的方形框体焊接示意图;

45.图10为图9方形框体直角焊接处的放大图;

46.图11为本发明实施例1的一种仓栅式货车或半挂车的高强节能车厢花栏架的竖框示意图;

47.图12为本发明实施例1的一种仓栅式货车或半挂车的高强节能车厢花栏架的竖称示意图;

48.图13为本发明实施例1的一种仓栅式货车或半挂车的高强节能车厢花栏架的加强角件示意图;

49.图14为本发明实施例2的一种仓栅式货车或半挂车的高强节能车厢花栏架的正视图;

50.图1

‑

14中,其中:1

‑

上框,1.1

‑

上框安装孔,1.2

‑

补强管结构,2

‑

下框,2.1

‑

下框安装孔,3

‑

竖框,3.1

‑

排液孔ⅰ,3.2

‑

排液孔ⅱ,4

‑

加强角件,4.1

‑

加强角件排液孔,5

‑

竖称,5.1

‑

竖称排液孔,6

‑

合页,7

‑

门刀,8

‑

横称。

51.图15为现有技术45

°

斜角切割方形管的焊接焊缝正视图,其中,1

‑

上框,3

‑

竖框。

具体实施方式

52.下面结合具体实施案例和附图1

‑

15对本发明作进一步说明,但本发明并不局限于这些实施例。

53.实施例1

54.本实施例根据某半挂车车厢顶部尺寸,采用不锈钢材质的中空方管作为基材切割制作花栏架的上框、下框和竖框,中空方管两端切割均为直口下料,每次同时切割管材30根;上框和下框长度4米,竖框长度1.8米。采用不锈钢材质的钢片基材利用级进模具直接进行加工制作一体全包围式的加强角件。

55.一种仓栅式货车或半挂车的高强节能车厢花栏架,如图1

‑

13所示,花栏架包括上框1、下框2、竖框3、加强角件4、竖称5、合页6和门刀7;

56.所述上框1的两端分别固定焊接于两个所述竖框3的上端侧面,焊接面为直角面;所述下框2的两端分别固定焊接于两个所述竖框3的下端侧面,焊接面为直角面,形成方形框体,并形成四个直角焊接角;四个所述加强角件4外包焊于四个直角焊接角处,用于加强直角焊接角的固定连接;7个所述竖称5均匀分布固定于方形框体内,形成格栅结构,所述竖称5的两端分别焊接于上框1和下框2;所述合页6焊接于加强角件4上;所述门刀7焊接于加强角件4上;

57.本实施例的上框1、下框2、竖框3和竖称5均为中空方管,中空方管的两端切割均为直角切口,即直角下料;

58.所述竖框3的两端与上框1和下框2的焊接面处分别开设有排液孔ⅰ3.1和排液孔ⅱ3.2,所述排液孔ⅰ3.1和排液孔ⅱ3.2的开孔位置在对应上框1或下框2管口的内边缘处的中间位置;所述排液孔ⅰ3.1和排液孔ⅱ3.2均为拱形孔,所述半圆形孔的直边贴合上框1或下框2管口内边缘处;所述排液孔ⅰ3.1和排液孔ⅱ3.2用于排流上框1或下框2内的液体;

59.所述排液孔ⅰ3.1和排液孔ⅱ3.2的开孔尺寸为:孔直径为上框1或下框2管口直径的2/5;

60.所述加强角件4为一体全包围式加强角件;所述加强角件4的顶面直角边开设有加强角件排液孔4.1,所述加强角件排液孔4.1为圆形孔,所述加强角件排液孔4.1的开孔位置在对应竖框3管口的直角边缘处;所述强角件排液孔4.1对应竖框3管口的直角边缘处开设有豁口;所述加强角件排液孔4.1用于上框1、下框2和竖框3中的液体外排;所述加强角件4顶面斜角边处开设有v型豁口;

61.所述加强角件4为一体成型,采用模具落料或激光切割的方式下料,再由冲床或折弯机进行成型;或采用级进模具直接进行加工;

62.所述竖称5的两端设置有竖称排液孔5.1,所述竖称排液孔5.1的开孔位置在竖称5管口的端口处,所述竖称排液孔5.1为v型孔,所述竖称排液孔5.1用于排流竖称5内的液体;

63.所述上框1设置有上框安装孔1.1,所述上框安装孔1.1为圆形孔,所述上框安装孔1.1为一体贯穿热熔钻孔,上框1的上表面热熔部分向上框1内部折弯,上框1的下表面热熔部分向竖称5管口折弯,形成一体成形的上框1上下面顺向的补强管结构1.2;所述上框安装孔1.1用于插入篷布杆;所述补强管结构1.2用于加强上框安装孔1.1插入篷布杆后的承受力;

64.所述上框安装孔1.1的孔径为上框1管径宽度的4/5;所述补强管结构1.2的长度为

上框1管径高度的1/4;

65.所述上框安装孔1.1对应竖称5的管口设置,所述上框安装孔1.1的数量为4个;

66.本实施例在竖框3的两端与上框1和下框2的焊接面处开设有排液孔ⅰ3.1和排液孔ⅱ3.2,用于排流上框1和下框2内的液体;在加强角件4的顶面开设有加强角件排液孔4.1,用于上框1、下框2和竖框3中的液体外排;在竖称5的两端设置有竖称排液孔5.1,用于排流竖称5内的液体;所有排液孔在焊接组装之前开设完成。

67.本实施例的花栏架用于半挂车顶部,因此需要安装篷布,支撑篷布的篷布杆需要插入花栏架进行固定,因此在上框1设置有4个上框安装孔1.1,所述上框安装孔1.1为一体贯穿热熔钻孔,热熔部分向花栏架内侧折弯,形成一体成形的补强管结构1.2;所有安装孔在焊接组装之前热熔钻孔完成。

68.本实施例焊接组装一节花栏架,花栏架内部有7根竖称。本实施例在制备上框、下框和竖框时,同时直角切割30根管材,比45

°

切角(如图15所示)的生产效率提高3倍,成品率100%;与现有45

°

斜角焊接相比,相同条件下,直角焊缝的抗拉强度提高125mpa;顺向热熔孔使篷布杆能够顺利插入花栏架内,并且固定效果很好,比现有焊接管方式节省成本和制工序;试用过程中,全包围式加强角件承力能力大幅提高,且加强角件使用寿命大幅延长;直角焊接结合全包围式加强角件保证了花栏架不变形,包围式加强角件很好的保护了直角焊接处不开裂;开设的排液孔很好的减缓了中空方管的内部腐蚀,花栏架整体使用寿命延长3年多。

69.实施例2

70.本实施例根据某半挂车车厢顶部尺寸,采用不锈钢材质的中空方管作为基材切割制作花栏架的上框、下框和竖框,中空方管两端切割均为直口下料,每次同时切割管材40根;上框和下框长度4.5米,竖框长度2米。采用不锈钢材质的钢片基材利用级进模具直接进行加工制作一体全包围式的加强角件。

71.一种仓栅式货车或半挂车的高强节能车厢花栏架,花栏架包括上框1、下框2、竖框3、加强角件4、竖称5、合页6、门刀7和横称8;其中,一节花栏架的结构同实施例的附图所示,两节式花栏架结构如图14所示;

72.所述上框1的两端分别固定焊接于两个所述竖框3的上端侧面,焊接面为直角面;所述下框2的两端分别固定焊接于两个所述竖框3的下端侧面,焊接面为直角面,形成方形框体,并形成四个直角焊接角;四个所述加强角件4外包焊于四个直角焊接角处,用于加强直角焊接角的固定连接;所述花栏架为两节结构,所述横称8横设贯穿于上下竖称5的对接焊接端口处,即每节竖称5对接焊接于横称8上,所述横称8的两端分别焊接于两个所述竖框3,14个所述竖称5均匀分布固定于方形框体内,上下各7个竖称5对称于横称8设置,形成两节格栅结构,所述竖称5的两端分别焊接于上框1和下框2;所述合页6焊接于加强角件4上;所述门刀7焊接于加强角件4上;

73.本实施例的上框1、下框2、竖框3和竖称5均为中空方管,中空方管的两端切割均为直角切口,即直角下料;

74.所述竖框3的两端与上框1和下框2的焊接面处分别开设有排液孔ⅰ3.1和排液孔ⅱ3.2,所述排液孔ⅰ3.1和排液孔ⅱ3.2的开孔位置在对应上框1或下框2管口的内边缘处的中间位置;所述排液孔ⅰ3.1和排液孔ⅱ3.2均为拱形孔,所述半圆形孔的直边贴合上框1或下

框2管口内边缘处;所述排液孔ⅰ3.1和排液孔ⅱ3.2用于排流上框1或下框2内的液体;

75.所述排液孔ⅰ3.1和排液孔ⅱ3.2的开孔尺寸为:孔直径为上框1或下框2管口直径的2/5;

76.所述加强角件4为一体全包围式加强角件;所述加强角件4的顶面直角边开设有加强角件排液孔4.1,所述加强角件排液孔4.1为圆形孔,所述加强角件排液孔4.1的开孔位置在对应竖框3管口的直角边缘处;所述强角件排液孔4.1对应竖框3管口的直角边缘处开设有豁口;所述加强角件排液孔4.1用于上框1、下框2和竖框3中的液体外排;所述加强角件4顶面斜角边处开设有v型豁口;

77.所述加强角件4为一体成型,采用模具落料或激光切割的方式下料,再由冲床或折弯机进行成型;或采用级进模具直接进行加工;

78.所述竖称5的两端设置有竖称排液孔5.1,所述竖称排液孔5.1的开孔位置在竖称5管口的端口处,所述竖称排液孔5.1为v型孔,所述竖称排液孔5.1用于排流竖称5内的液体;

79.所述上框1设置有上框安装孔1.1,所述上框安装孔1.1为圆形孔,所述上框安装孔1.1为一体贯穿热熔钻孔,上框1的上表面热熔部分向上框1内部折弯,上框1的下表面热熔部分向竖称5管口折弯,形成一体成形的上框1上下面顺向的补强管结构1.2;所述上框安装孔1.1用于插入篷布杆;所述补强管结构1.2用于加强上框安装孔1.1插入篷布杆后的承受力;

80.所述上框安装孔1.1的孔径为上框1管径宽度的4/5;所述补强管结构1.2的长度为上框1管径高度的1/4;

81.所述上框安装孔1.1对应竖称5的管口设置,所述上框安装孔1.1的数量为4个;

82.本实施例在竖框3的两端与上框1和下框2的焊接面处开设有排液孔ⅰ3.1和排液孔ⅱ3.2,用于排流上框1和下框2内的液体;在加强角件4的顶面开设有加强角件排液孔4.1,用于上框1、下框2和竖框3中的液体外排;在竖称5的两端设置有竖称排液孔5.1,用于排流竖称5内的液体;所有排液孔在焊接组装之前开设完成。

83.本实施例的花栏架用于半挂车顶部,因此需要安装篷布,支撑篷布的篷布杆需要插入花栏架进行固定,因此在上框1设置有4个上框安装孔1.1,所述上框安装孔1.1为一体贯穿热熔钻孔,热熔部分向花栏架内侧折弯,形成一体成形的补强管结构1.2;所有安装孔在焊接组装之前热熔钻孔完成。

84.本实施例焊接组装两节花栏架,花栏架内部有14根竖称。本实施例在制备上框、下框和竖框时,同时直角切割40根管材,比45

°

切角(如图15所示)的生产效率提高4倍,成品率100%。与现有45

°

斜角焊接相比,相同条件下,直角焊缝的抗拉强度提高130mpa;顺向热熔孔使篷布杆能够顺利插入花栏架内,并且固定效果很好,比现有焊接管方式节省成本和制工序;试用过程中,全包围式加强角件承力能力大幅提高,能够承载较重的两节式花栏架体,且加强角件使用寿命大幅延长;直角焊接结合全包围式加强角件保证了花栏架不变形,包围式加强角件很好的保护了直角焊接处不开裂;开设的排液孔很好的减缓了中空方管的内部腐蚀,本实施例的两层花栏架相比于现有45

°

斜角焊接的两层花栏架,承力能力提高,抗腐蚀,整体使用寿命延长4年多。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1