顶箱、配备有这样的顶箱的载具以及相关制造方法与流程

顶箱、配备有这样的顶箱的载具以及相关制造方法

【技术领域】

1.本发明涉及用于公共交通载具的顶箱。本发明还涉及配备有这样的顶箱的载具以及这样的顶箱的制造方法。

背景技术:

2.顶箱用在许多应用中,用于保护设置在载具(如公共汽车、火车或有轨电车)车顶上的设备。这样保护的设备包括例如电气调节设备或变电设备,尤其是预备用于从受电弓接收由垂悬电缆提供的电流,或者包括例如燃料电池组或热调节构件,如空调。

3.这些顶箱通常包括铆接在框架上的板材,框架用来支撑每个板材。这些板材于是形成了分隔顶箱的内部与外部的外壳,因此起到保护容纳在顶箱中设备的作用,并分担下方框架的机械刚度。为了确保良好的隔水性,通常用油灰之类的胶结剂将各板材彼此胶结,即在相邻板材之间嵌入油灰之类的胶结剂(mastic)。

4.然而,现有技术的顶箱并未优化。特别地,相邻的板材通常具有较大的重叠部分,以改进嵌入它们之间的胶结剂随时间推移的功效和耐久。其结果是,在彼此叠合的部分中使用了相当多的金属以产生这样的重叠部分,由于存在该冗余金属,这增加了顶箱的重量和成本。

5.此外,经常发生穿过胶结剂的渗透,这些渗透能够导致板材和/或框架腐蚀,甚至在某些情况下损坏容纳在顶箱中的设备。

6.因此,需要具有增加的耐用性的公共交通载具的顶箱。

技术实现要素:

7.为此,提出了用于公共交通载具的顶箱,顶箱预备固定到载具的车顶上,顶箱包括框架和固定到框架的外壳,框架被构造为支撑外壳,外壳界定顶箱的内部容积,外壳包括隔开顶箱的内部容积与外部的一组金属板材,每个金属板材组装到框架上并焊接到至少一个其他板材。

8.根据特定实施例,顶箱具有单独采用或根据任何技术上可能的组合而采用的以下特征中的一个或多个:

[0009]-将板材彼此焊接以形成板材的一体式组件。

[0010]-外壳界定了沿外壳的法线方向穿过外壳的至少一个通道,顶箱还包括凸缘和被构造为封闭通道的盖板,盖板与外壳外表面相对设置,凸缘在垂直于法线方向的平面中围绕通道并沿法线方向从外表面延伸出来,当盖板封闭通道时,凸缘介于盖板与外壳之间,当盖板封闭通道时,盖板尤其紧靠在由凸缘承载的垫圈上。

[0011]-凸缘包括一组直线部和一组弯曲部,每个弯曲部在垂直于法线方向的平面中沿曲线延伸,每个弯曲部介于两个直线部之间,每个弯曲部由焊接到板材中的至少一个上的嵌件形成。

[0012]-每个直线部与板材之一一体形成,直线部尤其是通过弯折所述板材形成。

[0013]-每个板材由铝制成。

[0014]-板材通过对焊彼此焊接。

[0015]

还提出了包括如上定义的顶箱的公共交通载具。

[0016]

根据一个实施例,载具是包括发动机和受电弓的电动载具,发动机被构造为推进载具,受电弓被构造为从垂悬电缆接收第一电流并将第一电流传输到容纳在顶箱的内部容积中的至少一个装置,装置被构造为将第一电流转换为不同于第一电流的第二电流并向发动机馈送第二电流。

[0017]

还提出了用于公共交通载具的顶箱的制造方法,顶箱预备固定到载具的车顶上,顶箱包括框架和固定到框架的外壳,框架被构造为支撑外壳,外壳界定顶箱的内部容积,外壳包括隔开顶箱的内部容积与外部的一组金属板材。

[0018]

该方法包括:

[0019]-第一组装步骤,将每个板材组装到框架上,以及

[0020]-焊接步骤,将板材彼此焊接以形成一体式外壳,焊接步骤在第一铆接步骤之后实施。

[0021]

根据特定实施方式,该方法具有单独采用或根据任何技术上可能的组合而采用的以下特征中的一个或多个:

[0022]-第一组装步骤包括用第一组铆钉将每个板材组装到框架上,每个铆钉将板材固定到框架上,该方法还包括第二铆接步骤,包括用第二组铆钉将至少一个板材铆接到框架上,第二组铆钉与第一组铆钉隔开,第二铆接步骤在焊接步骤之后实施。

[0023]-为外壳定义距离阈值,第二组铆钉中的每个铆钉设置在距两个板材之间的焊缝小于所述阈值的距离处,第一组铆钉中没有任何一个铆钉设置在距两个板材之间的焊缝小于所述阈值的距离处,距离阈值尤其等于200毫米。

【附图说明】

[0024]

本发明的特征和优点将通过阅读接下来的描述而变得显而易见,该描述仅作为非限制性示例给出并且是参考附图进行的,其中:

[0025]

图1是根据本发明的包括顶箱的载具的示例的示意图,

[0026]

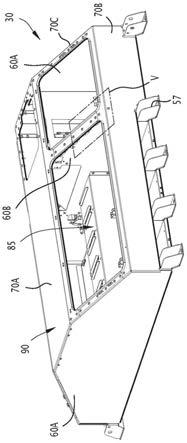

图2至图4是图1的顶箱的各种透视图,

[0027]

图5是图2至图4的顶箱的细节的透视图,并且

[0028]

图6是图1的顶箱的制造方法的步骤的流程图。

【具体实施方式】

[0029]

图1中示出了公共交通载具10的示例。

[0030]

载具10例如是火车、有轨电车、地铁或公共汽车。然而,也可设想其他类型的电动载具10。

[0031]

载具10例如是电动载具,即预备由电动机15来推进的载具。然而,可设想其他推进模式。

[0032]

载具10除了包括电动机15之外还包括例如车身17、受电弓20、至少一个装置25和容纳所述设备的顶箱30。

[0033]

电动机15被构造为当向电动机15馈送第一电流时驱动载具10的车轮35。

[0034]

车身17界定了载具10的至少一个隔间37。车身17被构造为分隔载具10的每个隔间37与外部。

[0035]

车身17尤其包括车顶38。车顶38在载具10运行时在竖直方向z上界定每个隔间37。

[0036]

还针对车身17定义了纵向dl。纵向dl垂直于竖直方向z。

[0037]

车身17在纵向dl上延伸。

[0038]

受电弓20被构造为在载具10运动时与至少一个垂悬电缆40接触,并且从一个或多个垂悬电缆40接收第二电流。

[0039]

受电弓20还被构造为将第二电流传输到装置25。

[0040]

装置25被构造为将第二电流转换为第一电流,并将第一电流传输到电动机15。例如,装置25被构造为从第二电流产生第一电流,第一电流具有与第二电流的电压不同的电压;和/或被构造为将交流或直流的第二电流转换为具有不同值的交流或直流的第一电流;或者被构造为将具有一频率的交流的第二电流转换为其频率不同于第二电流的频率的交流的第一电流。

[0041]

图2至图4中以若干取向示出了顶箱30的示例。

[0042]

顶箱30固定到车顶38上。例如,顶箱由车顶38支撑。特别地,当载具10运行时,顶箱30设置在车顶38上方。

[0043]

顶箱30例如用螺钉固定在车顶38上。

[0044]

顶箱30被构造为界定顶箱30的内部容积45,并分隔顶箱30的内部容积45与外部。

[0045]

尤其针对顶箱30定义了主方向x。

[0046]

主方向x例如垂直于载具10的竖直方向z。特别地,主方向x平行于车身17的纵向dl。

[0047]

顶箱沿主方向x延伸。

[0048]

还定义了次方向y,其垂直于主方向x并垂直于竖直方向z。

[0049]

顶箱30包括框架50和外壳55。作为可选的附加物,顶箱30包括一组支脚57,至少一个盖板75,例如多个盖板75,和/或至少一个凸缘80,尤其是每个盖板75一个凸缘80。

[0050]

每个支脚57被构造为固定在车顶38上,例如以可逆的方式,并且每个支脚57与框架50成一体。每个支脚57例如被构造为用螺钉固定在车顶38上。

[0051]

框架50被构造为支撑外壳55。

[0052]

特别地,框架50被构造为使外壳55相对于车身17保持就位。

[0053]

框架50由金属材料制成。例如,框架50由钢或铝制成,例如涂层钢或不锈钢。

[0054]

框架50包括例如一组隔板60a、60b和一组梁65。

[0055]

作为可选的附加物,框架50还被构造为支撑容纳在内部容积45中的每个装置25。例如,框架50包括底板,由底板支撑至少一个装置25。作为变型或附加,至少一个装置25固定到梁65中的至少一个和/或隔板60a、60b中的至少一个。

[0056]

然而,应当注意,框架50的结构、特别是隔板60a、60b和梁65的数量、形状和设置可变化。

[0057]

每个隔板60a、60b例如是竖直的。特别地,每个隔板60a、60b垂直于主方向x或次方向y。

[0058]

例如,该组隔板60a、60b包括两个端部隔板60a。特别地,该组隔板60a、60b包括一个或多个中间隔板60b。

[0059]

端部隔板60a尤其沿主方向x或次方向y界定了顶箱30的内部容积45。

[0060]

中间隔板60b将内部容积45分成沿主方向x彼此排开的两个隔室。特别地,中间隔板60b沿主方向x或次方向y介于两个隔室之间。

[0061]

根据一个实施例,每个隔板60a、60b具有多边形外廓。换言之,每个隔板60a、60b在垂直于主方向x的平面中由闭合多边形轮廓界定。然而,可设想许多形式的隔板60a、60b。

[0062]

根据图2至图5所示的顶箱30的示例,每个隔板60a、60b的形状都是不规则的六边形。作为变型,每个隔板60a、60b是矩形、正方形或三角形。

[0063]

梁65尤其在图4中可见。在该图中,仅部分地示出了外壳55以显示出梁65。

[0064]

每个梁65在主方向x或次方向y上延伸。

[0065]

特别地,每个梁65例如通过铆接、螺纹连接或焊接固定到至少两个隔板60a、60b上。

[0066]

每个梁65被构造为使梁65所固定到的隔板60a、60b相对于彼此保持就位。

[0067]

外壳55被构造为界定顶箱30的内部容积45。特别地,外壳55被构造为分隔顶箱30的内部容积45与外部。

[0068]

例如,外壳55至少在垂直于主方向x的平面中界定内部容积45。内部容积45尤其在该平面中至少部分地被外壳55围绕。

[0069]

特别地,外壳55被构造为防止操作者的身体部位或物体从顶箱30的外部进入内部容积45。

[0070]

外壳55还被构造为防止水从顶箱30的外部进入内部容积45。

[0071]

外壳55例如被构造为确保ip55或更高类型的防护指标。

[0072]

外壳55包括一组板材70a、70b、70c。

[0073]

当顶箱30包括至少一个盖板75时,外壳55为每个盖板75界定了穿过外壳55的通道85,盖板75被构造为封闭通道85。

[0074]

外壳55具有内表面和外表面90。

[0075]

内表面朝向内部容积45。外表面90朝向顶箱30的外部。

[0076]“板材”尤其意指这样的部件:其基本在平面中延伸,并且具有在垂直于该平面的方向上测量的厚度,所述厚度小于或等于所考虑的部件在包括在该平面中的方向上测量的每个尺寸的十分之一,特别是小于或等于所考虑的部件在包括在该平面中的方向上测量的每个尺寸的三十分之一。

[0077]“板材”还意指这样的部件:通过如上定义的部件的变形而制造的部件,例如通过弯折、切割或冲压。

[0078]

每个板材70a、70b、70c具有在0.8毫米(mm)至10mm之间的厚度。

[0079]

每个板材70a、70b、70c具有外表面和内表面。

[0080]

每个板材70a、70b、70c的外表面形成外壳55的外表面90的一部分。

[0081]

每个板材70a、70b、70c的内表面形成外壳的内表面的一部分。

[0082]

每个板材70由金属材料制成。例如,每个板材70a、70b、70c由铝制成。然而,也可设想其他材料。

[0083]

每个板材70a、70b、70c由框架50支撑。例如,每个板材70a、70b、70c由至少一个隔板60a、60b和/或由至少一个梁65支撑,支撑所考虑的板材70a、70b、70c的每个隔板60a、60b和/或每个梁65沿竖直方向z介于车顶38与所考虑的板材70a、70b、70c之间。

[0084]

将每个板材70a、70b、70c组装到框架50。特别地,将每个板材70a、70b、70c组装到支撑板材70a、70b、70c的每个隔板60a、60b和/或每个梁65。“组装”尤其意指通过铆接、螺纹连接或任何其他方法将板材70a、70b、70c机械固定到框架50。

[0085]

每个板材70a、70b、70c还焊接到至少一个其他板材70a、70b、70c。

[0086]“焊接”意指每个板材70a、70b、70c固定到另一板材70a、70b、70c,以便在所考虑的两个板材70之间产生材料的连续性,这尤其是通过熔化构成板材70a、70b、70c之一或两个板材70a、70b、70c的材料、或者通过熔化介于两个板材70a、70b、70c之间的材料。

[0087]

特别地,板材70a、70b、70c彼此焊接以形成一体式的一组板材70a、70b、70c。换言之,将板材70a、70b、70c彼此焊接,使得每个板材70a、70b、70c与每个其他板材70a、70b、70c机械地成一体。例如,对于外壳55的每对板材70a、70b、70c,该对中的每个板材70a、70b、70c要么焊接到该对中的另一板材70a、70b、70c,要么经由一个或多个其他板材70a、70b、70c而固定到另一板材。

[0088]

板材70a、70b、70c尤其是通过对焊彼此焊接。特别地,板材70a、70b、70c通过全焊透对焊彼此焊接。

[0089]“对焊(soudure bout

à

bout)”尤其意指每个板材70a、70b、70c具有侧边,两个板材70a、70b、70c的侧边彼此压靠并彼此焊接,使得所考虑的板材70a、70b、70c焊接到彼此。特别地,板材70a、70b、70c被设置成使得外壳55不具有其中板材70a、70b、70c的内表面抵靠另一板材70a、70b、70c的外表面的部分。

[0090]

当熔合发生在两个板材70a、70b、70c的整个厚度上时,焊接称为“全焊透对焊”。

[0091]

板材70a、70b、70c尤其在有供料或无供料的情况下彼此焊接。换言之,焊接要么通过熔化构成板材70a、70b、70c之一或彼此焊接的两个板材70a、70b、70c的金属材料而获得,要么通过熔化供料金属而获得。

[0092]

应该注意的是,可设想除了全焊透对焊之外的其他类型的焊接。

[0093]

如图2所示,该组板材70a、70b、70c包括例如顶板材70a、两个侧板材70b和六个中间板材70c。

[0094]

顶板材70a固定到每个隔板60a、60b。

[0095]

顶板材70a例如由三个彼此一体的非共面部分形成。顶板材70a的一部分例如垂直于竖直方向z并且在次方向y上介于与竖直方向z呈非直角的两个其他部分之间。然而,顶板材70a的形状可变化。

[0096]

顶板材70a在竖直方向z上界定内部容积45。

[0097]

顶板材70a在图4中未示出,以使得能够显示出梁65。

[0098]

侧板材70b在次方向y上界定内部容积45。

[0099]

每个侧板材70b固定到每个隔板60a、60b。

[0100]

每个中间板材70c在顶板材70a与侧板材70b之一之间延伸。特别地,中间板材70c被分成两组,每组三个中间板材70c,顶板材70a在次方向y上介于两组中间板材70c之间。

[0101]

每个中间板材70c尤其是共同焊接到顶板材70a和侧板材70b之一。

[0102]

每个通道85从外壳55的外部穿过外壳55到达内部容积45。特别地,每个通道85在外壳55的法线方向上穿过外壳55。

[0103]“法线方向”尤其意指垂直于外壳55的外表面90的方向。特别地,法线方向垂直于界定通道85的每个板材70。

[0104]

每个通道85尤其由至少一个板材70a、70b、70c界定,例如由彼此焊接的多个板材70a、70b、70c界定。特别地,至少一个通道85例如由在同一平面中延伸的若干板材70a、70b、70c界定。通道85的法线方向于是为垂直于界定通道85的板材70a、70b、70c在其中延伸的平面的方向。

[0105]

根据可设想的变型,至少一个通道85由彼此不共面的板材70a、70b、70c界定或由一个非平面的板材70a、70b、70c界定。

[0106]

至少一个通道85例如由两个中间板材70c、顶板材70a和侧板材70b之一界定。

[0107]

盖板75尤其在图3中示出,但为清楚起见未在其他图中示出。

[0108]

每个盖板75被构造为可移除地至少部分地封闭相应的通道85。例如,每个盖板75被构造为用螺钉固定到外壳55。然而,可设想盖板75到外壳55的其他类型的固定。

[0109]

当盖板75封闭相应的通道85时,每个盖板75例如与外壳55的外表面90相对。

[0110]

图5中部分地示出了两个凸缘80。

[0111]

每个凸缘80围绕相应的通道85。特别地,每个凸缘80在垂直于与通道85相关联的法线方向(若定义了这样的方向的话)的平面中围绕相应的通道85。

[0112]

每个凸缘80从外壳55的外表面90延伸到外壳55外部。例如,每个凸缘80在与通道85相关联的法线方向上从外表面90延伸。

[0113]

每个凸缘80具有从外壳55的外表面90开始测量的长度。该长度例如在100mm至3米(m)之间。

[0114]

特别地,每个凸缘80介于外表面90与封闭对应于该凸缘80的通道85的盖板75之间。例如,垫圈(未示出)由凸缘80承载,盖板75压靠在垫圈上。垫圈于是介于盖板75和相应的凸缘80之间。

[0115]

例如,每个垫圈是弹性体垫圈。

[0116]

每个凸缘80尤其包括一组直线部95和一组弯曲部100。例如,当对应于凸缘80的通道85基本上为矩形时,每个凸缘80包括四个直线部95和四个弯曲部100。

[0117]

弯曲部100和直线部95沿着凸缘80交替。这样,每个弯曲部100介于两个直线部95之间,并且每个直线部95介于两个弯曲部100之间。

[0118]

每个弯曲部100尤其焊接到该弯曲部100介于其间的两个直线部95。

[0119]

每个直线部95例如与界定通道85的板材70a、70b、70c成一体。例如,直线部95通过弯折所述板材70a、70b、70c而形成。

[0120]

每个直线部95例如是平行六面体。

[0121]

每个弯曲部100由焊接到板材70a、70b、70c中的至少一个的嵌件形成。这尤其意味着每个弯曲部100不与外壳55成一体。

[0122]

形成每个弯曲部100的部件例如通过全焊透焊缝或角焊缝而焊接到至少一个板材70a、70b、70c,例如焊接到单个板材70a、70b、70c。

[0123]

形成每个弯曲部100的部件特别地焊接到外壳55的外表面90。

[0124]

每个弯曲部100沿真线(ligne propre)延伸。该真线尤其是圆弧。例如,当凸缘80具有四个弯曲部100时,该真线是四分之一圆。

[0125]

每个弯曲部100例如呈环形圆柱体的一部分的形式。

[0126]

环形圆柱体由具有同轴圆形底面的两个圆柱体界定。在弯曲部100的情况下,在弯曲部100与外表面90之间的接触点处,每个圆柱体的轴线尤其垂直于外壳55的外表面90。

[0127]

环形圆柱体的一部分尤其由两个平面界定,这两个平面的相交是两个圆柱体的共同轴线,或者这两个平面的相交平行于该轴线。

[0128]

当真线是四分之一圆时,两个平面彼此垂直。

[0129]

现在将参考图6描述顶箱30的制造方法,图6是制造方法的步骤的流程图。

[0130]

制造方法包括第一组装步骤200、焊接步骤210和第二铆接步骤220。

[0131]

在第一组装步骤200中,提供框架50。例如,通过将隔板60a、60b和梁65彼此固定来组装框架50。

[0132]

此外,在第一组装步骤200中,将每个板材70a、70b、70c组装、特别是铆接至框架50。

[0133]

特别地,在第一组装步骤200中,用第一组铆钉将板材70a、70b、70c铆接到框架50。

[0134]

第一组中的每个铆钉是将板材70a、70b、70c固定到框架50的铆钉。

[0135]

定义了距离阈值。距离阈值例如等于200毫米。然而,距离阈值可变化。

[0136]

在第一组装步骤200之后实施焊接步骤210。

[0137]

在焊接步骤210中,将板材70a、70b、70c彼此焊接以形成外壳55。

[0138]

特别地,形成多个焊缝,每个焊缝是在板材70a、70b、70c中的两个之间的焊缝。

[0139]

第一组中的每个铆钉被设置在距外壳的每个焊缝大于或等于距离阈值的距离处。

[0140]

例如,对于每个板材70a、70b、70c,第一组铆钉包括设置在距旨在焊接到另一板材70a、70b、70c的侧边的所述板材70a、70b、70c的每个侧边大于或等于距离阈值的距离处的每个铆钉。

[0141]

在第二组装步骤220中,第二组铆钉安置就位。第二组中的每个铆钉是将板材70a、70b、70c之一固定到框架50的铆钉。

[0142]

第二组中的每个铆钉被设置在距两个板材70a、70b、70c之间的焊缝严格小于距离阈值的距离处。

[0143]

第一组和第二组铆钉是互补的。换言之,将板材70a、70b、70c固定到框架50的每个铆钉是第一组中的铆钉或第二组中的铆钉。

[0144]

由于每个板材70a、70b、70c焊接到至少一个其他板材,限制了泄漏的风险,因为限制了需要易于随时间损坏的油灰之类的胶结剂的两个板材70a、70b、70c之间的界面数量。因此改进了顶箱30的耐用性。

[0145]

特别地,当该组板材70a、70b、70c为一体式时,格外减少了这样的界面的数量,并且耐久性进一步得到改进。

[0146]

对焊使得能够减少制造外壳所需的材料的量,同时确保良好的密封性。实际上,于是不需要板材70a、70b、70c之间的任何重叠部分。

[0147]

铝非常适合焊接,因此特别适于制作具有良好耐久性的顶箱30。

[0148]

凸缘80也使得能够改进顶箱30的密封性,因为这样流过板材70的水就不能到达由

凸缘80围绕的通道85。

[0149]

当凸缘80具有衔接并焊接到外壳55的弯曲部100时,泄漏的风险进一步降低。此外,需要的材料很少。

[0150]

另外,当直线部95与板材70a、70b、70c成一体时,尤其是当直线部95是通过弯折这些板材70a、70b、70c而获得的时,有利于制造顶箱30,并且进一步限制了泄漏的风险。

[0151]

在焊接步骤前后使用两个组装步骤200和220使得能够确保焊接不会对已经安置就位的铆钉(或其他紧固件)产生负面影响,因为在焊接之前可以仅将不会被焊接损坏的铆钉安置就位。

[0152]

为此,选择在焊接之前仅将距焊缝足够远、特别是距焊缝超过200mm的铆钉安置就位使得能够避免在焊接期间对已安置就位的铆钉产生过多的应力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1