一种货车车厢立柱固定结构的制作方法

1.本实用新型涉及一种车厢立柱,具体涉及一种货车车厢立柱固定结构。

背景技术:

2.随着我国公路现代化运输的快速发展,栏板货车也得到了快速发展。传统车厢的车厢边梁通常设置开口,在开口内焊接固定插接盒或者插接管,车厢的立柱通常插接在插接管或者插接盒内,采用这种结构,车厢边梁上设置孔或者缺口使车厢边梁的强度降低,同时开口容易出现应力集中,使车厢边梁出现撕裂或者断裂的情形,同时在车厢装载货物后,车厢栏板侧向受力,立柱侧向受力后,插接盒受力,车厢边梁的缺口处受力,缺口或者开口处容易受损,容易出现重大安全事故;现有立柱结构,不仅不安全,同时采用现有立柱结构,在卸货时候,需要向上拉拔立柱,通常需要松开紧固螺栓后,立柱向上拉拔行程较大,需要多人配合,才能完成立柱的拆卸,立柱拆卸完成后才能卸货,采用现有立柱结构,不仅大大削弱了车厢的强度,同时立柱的拆卸步骤繁琐,费时费力。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足,提供一种货车车厢立柱固定结构,它结构简单紧凑,能够显著提高车厢边梁强度,同时方便快速拆卸立柱。

4.本实用新型的目的是这样实现的:一种货车车厢立柱固定结构,包括车厢边梁,所述车厢边梁的上方设置立柱,所述立柱的外侧固定向下延伸的加固梁,所述加固梁的下延段与车厢边梁侧面重叠,所述下延段的下端固定向两侧侧向延伸的铰轴,所述铰轴延伸方向与车厢边梁延伸方向一致,所述车厢边梁的侧面固定向下延伸的固定梁,所述固定梁包括一组立板,两立板之间形成下延伸段的延伸空间,立板上段设置定位销孔,所述立板的侧面上设置销座,所述销座内预紧轴向延伸的锁定销,所述锁定销的头端经定位销孔伸入下延段上的配合孔,所述锁定销的尾端外伸出销座,所述锁定销尾端朝向销座的一侧设置第一凹凸限位结构,所述销座朝向第一凹凸限位结构的一端设置与第一凹凸限位结构凹凸配合的第二凹凸限位结构,所述立板的下段设置导向槽,所述导向槽位于所述定位销孔的下方,所述导向槽的上部槽段在背离车厢边梁的一侧倾斜向上延伸并通过设置在立柱外侧面的槽口与外界连通,所述铰轴两端外伸进导向槽的槽底部。

5.所述加固梁为槽钢,所述加固梁的背部与立柱侧面连接固定,所述加固梁的开口朝外;所述固定梁为槽钢,该槽钢的背部与立柱侧面连接固定,所述固定梁的开口朝外。

6.所第一凹凸限位结构包括在轴向方向上错开的第一凹陷端面、第一凸起端面,所述第一凹陷端面与第一凸起端面通过斜面过渡,所述第一凹陷端面、第一凸起端面在圆周方向上错开,所述第二凹凸限位结构包括与第一凹陷端面配合的第二凸起端面以及与第一凸起端面配合的第二凹陷端面,所述第一凹陷端面、第一凸起端面在轴向上的距离大于锁定销行程的一半。

7.所述销座的一端设置安装座孔,所述销座的安装座孔的口端的凸缘与固定梁边部

连接固定,所述安装座孔内滑动配合锁定销,所述锁定销的一端外伸出安装座孔,所述锁定销的第一轴颈上套置压缩弹簧,所述第一轴颈的端部经安装座孔底部的过孔外伸出销座,所述压缩弹簧的一端抵靠在安装座孔底部,所述压缩弹簧的另外一端抵靠在锁定销上设置的第一限位轴肩上。

8.所述锁定销包括与安装座孔滑动配合的中间轴段,所述中间轴段的一端通过第一限位轴肩向轴颈过渡,所述中间轴段的另外一端通过第二限位轴肩向销轴段过渡。

9.所述导向槽的下部槽段在上下方向上延伸,所述下部槽段与导向槽的上部槽段平滑过渡。

10.所述锁定销尾端设置旋钮。

11.采用上述方案,有益效果如下,立柱位于车厢边梁的上方,立柱的两端可方便连接栏板;所述立柱的外侧固定向下延伸的加固梁,加固梁与车厢边梁的连接位置方便,能够进行可以通过较多数量的螺栓或者较长的焊接焊缝进行连接固定,加固梁侧向避开车厢边梁,所述车厢边梁的侧面固定向下延伸的固定梁,该固定梁既可以对车厢边梁进行加强,同时对加固梁能够提供侧面支承,在车体的车厢边梁上不需要进行开口或者设置缺口、插口,避免了车厢边梁在立柱的固定位置处容易出现应力集中的现象,能够在增大整个车厢边梁强度的同时,还能够显著增加立柱侧向支承力。立柱固定时候,两立板对加固梁在车厢边梁延伸方向上限位,所述锁定销的头端经定位销孔伸入下延段上的配合孔,然后铰轴卡接在导向槽内形成铰接结构,锁定销在预紧状态下始终插在定位销孔中,同时加固梁的底部的铰轴分别与导向槽槽底配合,通过锁定销以及铰轴能够对加固梁进行定位,铰轴和锁定销之间距离较大,铰轴和锁定销对加固梁施加的较大弯矩能够抵消立柱侧向荷载对立柱的弯矩,此时,锁定销的头部外伸距离最大,在该状态下连接定位销孔伸入下延段上的配合孔。当需要拆除立柱或者进行立柱安装时候,拉拔锁定销尾部,第一凹凸限位结构与第二凹凸限位结构退出凹凸配合状态,锁定销向尾端方向运动,然后旋转锁定销,使第一凹凸限位结构与第二凹凸限位结构相契合的位置相互错开,然后松动锁定销,锁定销在预紧效应下沿着轴线向头端运动,此时锁定销运动行程小于第一凹凸限位结构与第二凹凸限位结构凹凸配合时候的行程,锁定销不能对配合孔进行锁定,取出或者放入立柱时候,让铰轴沿着导向槽运动。铰轴脱离导向槽时候,整个立柱与固定梁解除连接结构;当安装立柱时候,铰轴滑入到导向槽底部时候,拉拔锁定销并旋转,然后松开锁定销,第一凹凸限位结构与第二凹凸限位结构配合,锁定销头部对配合孔进行锁定。整个立柱在拆解过程中连接点位少,拆除时运动行程小,同时能够在车厢侧面进行拆除作业,能够显著调高车厢立柱的安装或者拆除的便利性。本实用新型结构简单紧凑,能够显著提高车厢边梁强度,同时方便快速拆卸立柱。

12.下面结合附图和具体实施例对本实用新型作进一步说明。

附图说明

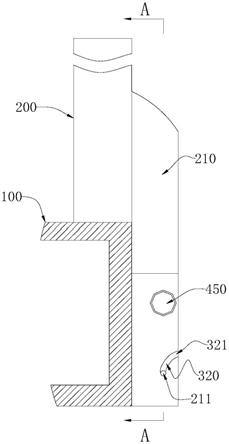

13.图1为本实用新型的结构示意图;

14.图2为图1中a

‑

a剖视图;

15.图3为锁定销的结构示意图;

16.图4为销座的结构示意图。

17.附图中,100为车厢边梁,200为立柱,210为加固梁,211为铰轴,300 为固定梁,310为立板,311为定位销孔,320为导向槽,321为槽口,400 为销座,410为第一凹凸限位结构,411为第一凹陷端面,412为第一凸起端面,413为斜面,420为第二凹凸限位结构,421为第二凸起端面,422为第二凹陷端面,430为安装座孔,440为锁定销,441为第一轴颈,442为第一限位轴肩,443为中间轴段,444为第二限位轴肩,445为旋钮,450为压缩弹簧。

具体实施方式

18.参照附图,将详细描述本实用新型的具体实施方案。

19.参见图1至图4,一种货车车厢立柱固定结构的一种实施例,一种货车车厢立柱固定结构,包括车厢边梁100,所述车厢边梁100的上方设置立柱 200,所述立柱200的外侧固定向下延伸的加固梁210,所述加固梁210为槽钢,所述加固梁210的背部与立柱200侧面连接固定,所述加固梁210的开口朝外,可以通过螺栓或者焊接焊缝与立柱200进行连接固定,所述加固梁210的下延段与车厢边梁侧面重叠,所述下延段的下端固定向两侧侧向延伸的铰轴211,所述铰轴211延伸方向与车厢边梁延伸方向一致,加固梁210 为槽钢时,加固梁210的两立边上横贯一横杆,横杆与立边焊接固定,所述横杆外伸出立边的两端形成铰轴,采用这种结构,铰轴的承载荷载大,同时还能对槽钢的立边进行加固。

20.所述车厢边梁100的侧面固定向下延伸的固定梁300,所述固定梁300 包括一组立板310,所述固定梁300可为槽钢,该槽钢的背部与立柱200侧面连接固定,所述固定梁300的开口朝外,该槽钢的两立边形成固定梁300 的立板310。两立板310之间形成下延伸段的延伸空间,立板310上段设置定位销孔311,所述立板310的侧面上设置销座400,所述销座400内预紧轴向延伸的锁定销440,所述锁定销440的头端经定位销孔311伸入下延段上的配合孔,所述锁定销440的尾端外伸出销座400,所述锁定销440尾端朝向销座400的一侧设置第一凹凸限位结构410,所述销座400朝向第一凹凸限位结构410的一端设置与第一凹凸限位结构410凹凸配合的第二凹凸限位结构420;进一步地,所述第一凹凸限位结构410包括在轴向方向上错开的第一凹陷端面411、第一凸起端面412,所述第一凹陷端面411与第一凸起端面412通过斜面413过渡,所述第一凹陷端面411、第一凸起端面412 在圆周方向上错开,所述第二凹凸限位结构420包括与第一凹陷端面411配合的第二凸起端面421以及与第一凸起端面412配合的第二凹陷端面422,所述第一凹陷端面411、第一凸起端面412在轴向上的距离大于锁定销440 行程的一半,在进行立柱200拆卸状态时候,拉动锁定销440,然后转动锁定销440,使锁定销440转动,然后松开锁定销440后,预紧效果下,第一凸起端面412压在第二凸起端面421上,此时,锁定实现锁定,锁定销440 的头部外伸距离较短。所述立板310的下段设置导向槽320,所述导向槽320 位于所述定位销孔311的下方,所述包括导向槽包括上部槽段以及下部槽段,所述导向槽的下部槽段在上下方向上延伸,所述下部槽段在上下方向上延伸能够有效防止铰轴受力时容易从导向槽中滑脱的风险,所述下部槽段与导向槽的上部槽段平滑过渡,所述导向槽320的上部槽段在背离车厢边梁的一侧倾斜向上延伸并通过设置在立柱200外侧面的槽口321与外界连通,所述铰轴211两端外伸进导向槽320的槽底部。

21.优选地,本实施例中,所述销座400的一端设置安装座孔430,所述销座400的安装座孔430的口端的凸缘与固定梁300边部连接固定,所述安装座孔430内滑动配合锁定销

440,所述锁定销440的一端外伸出安装座孔 430,所述锁定销440的第一轴颈441上套置压缩弹簧450,所述第一轴颈 441的端部经安装座孔430底部的过孔外伸出销座400,所述压缩弹簧450 的一端抵靠在安装座孔430底部,所述压缩弹簧450的另外一端抵靠在锁定销440上设置的第一限位轴肩442上,通过压缩弹簧450实现对锁定销440 的预紧。进一步地,所述锁定销440包括与安装座孔430滑动配合的中间轴段443,所述中间轴段443的一端通过第一限位轴肩442向第一轴颈441过渡,所述中间轴段443的另外一端通过第二限位轴肩444向销轴段过渡,通过第二限位轴向能够防止锁定销440从定位销孔311中滑脱。所述锁定销440 尾端设置旋钮445,设置旋钮能够方便拉拔,同时也方便旋转锁定销。

22.采用上述方案,当需要拆除立柱200或者进行立柱200安装时候,拉拔锁定销440尾部,第一凹凸限位结构410与第二凹凸限位结构420退出凹凸配合状态,锁定销440向尾端方向运动,然后旋转锁定销440,使第一凹凸限位结构与第二凹凸限位结构相契合的位置相互错开,然后松动锁定销440,锁定销440在预紧效应下沿着轴线向头端运动,此时锁定销440运动行程小于第一凹凸限位结构410与第二凹凸限位结构420凹凸配合时候的行程,锁定销440不能对配合孔进行锁定,取出或者放入立柱200时候,让铰轴211 沿着导向槽320运动。当拆除立柱时候,铰轴211脱离导向槽320时候,整个立柱200与固定梁300解除连接结构;当安装立柱时候,铰轴滑入到导向槽底部时候,拉拔锁定销并旋转,然后松开锁定销,第一凹凸限位结构410 与第二凹凸限位结构配合,锁定销头部对配合孔进行锁定。立柱200固定时候,两立板310对加固梁210在车厢边梁延伸方向上限位,所述锁定销440 的头端经定位销孔311伸入下延段上的配合孔,然后铰轴卡接在导向槽320 内形成铰接结构,锁定销440在预紧状态下始终插在定位销孔311中,同时加固梁210的底部的铰轴分别与导向槽320槽底配合,通过锁定销440以及铰轴能够对加固梁210进行定位,铰轴和锁定销440之间距离较大,铰轴和锁定销440对加固梁210施加的较大弯矩能够抵消立柱200侧向荷载对立柱200的弯矩。整个立柱200在拆解过程中连接点位少,拆除时运动行程小,同时能够在车厢侧面进行拆除作业,能够显著调高车厢立柱200的安装或者拆除的便利性。

23.以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1