一种A柱的加强结构的制作方法

一种a柱的加强结构

技术领域

1.本实用新型属于车身技术领域,具体涉及一种a柱的加强结构。

背景技术:

2.随着c

‑

iasi评价规则的发布,其小偏置正面碰撞成为汽车企业新产品设计开发的关键试验之一。乘用车a柱是前舱与乘员舱的重要连接结构,对汽车正面碰撞中乘员生存空间起着决定性作用。碰撞中a柱变形量的大小一方面影响车内乘客的生存空间,另一方面影响碰撞车辆车门的开启性能,决定乘员能否顺利撤离。

3.传统的a柱加强方案是在a柱腔体内增加几字形支架,通过几字形支架横向或者纵向设置来增加a柱x向的承载能力。然而,这种形式的支架仅通过某一侧或较少焊点与a柱焊接,承载能力有限,难以应对小偏置碰撞的高强度冲击。进而导致a柱整体的后移量增大,提高车内乘员受伤的风险,而且同时前车门在碰撞后就存在不能打开的问题,提高了碰撞后对车内乘员施救的难度。

技术实现要素:

4.本实用新型针对现有的技术存在的上述问题,提供一种a柱的加强结构,本实用新型所要解决的技术问题是:如何提升a柱的强度。

5.本实用新型的目的可通过下列技术方案来实现:

6.一种a柱的加强结构,a柱包括a柱钣金,所述加强结构包括主支架,主支架具有安装腔,其特征在于,所述加强结构还包括位于安装腔内的副支架,所述副支架沿车身高度方向设置,所述副支架上部和下部均与主支架相固连,所述副支架的左部和右部分别与a柱钣金和主支架固连。

7.本加强结构包括与a柱钣金相连的主支架和副支架,副支架设置在主支架的安装腔内,a柱钣金、主支架和副支架三者固连形成刚性连接,增加了a柱的刚度,即提高了a柱的强度,抵抗车辆在碰撞过程中,有效提高碰撞传力路径上的a柱的抗变形能力,当车辆受到正面偏置碰撞尤其是小偏置碰撞时,能有效降低车门门框的变形,提高车辆在严苛碰撞情况下的安全性能。

8.在上述的a柱的加强结构中,所述副支架包括板体,所述板体与车身高度方向之间具有夹角。由于板体相对于车身高度方向具有夹角,使车辆在接受小偏置碰撞时,碰撞的传力路径经过倾斜设置的板体产生分化,提升车辆在小偏置碰撞时a柱的结构强度。

9.在上述的a柱的加强结构中,所述主支架包括顶板、底板和侧板,主支架的截面呈几字形,顶板和底板位于侧板与a柱钣金之间,所述板体的上部和下部分别朝板体两侧翻折有顶翻边和底翻边,顶翻边与顶板相连,底翻边与底板相连。几字形的主支架主要用来增加a柱x向的碰撞承载力,板体上的顶翻边和底翻边分别与顶板和底板相连,在碰撞时,板体能够承接来自顶板和底板上的撞击载荷,提升a柱的结构强度。

10.在上述的a柱的加强结构中,所述板体的左部和右部分别设有朝板体两侧翻折的

左翻边和右翻边,左翻边和右翻边分别与a柱钣金和侧板固连。板体上的左翻边和右翻边分别与a柱钣金和侧板固连,在碰撞时,a柱上的撞击力通过左翻边、板体和右翻边传递至侧板上,提升a柱的结构强度。

11.在上述的a柱的加强结构中,所述顶翻边和底翻边的翻折方向相反,所述左翻边和右翻边的翻折方向相反。顶翻边和底翻边的翻折方向相反,以及左翻边和右翻边的翻折方向相反的设置,能够提升副支架的结构强度,使副支架与主支架连接后的结构强度更高,进一步提升a柱的结构强度。

12.在上述的a柱的加强结构中,所述板体与左翻边、右翻边、顶翻边和底翻边之间均设有加强凹槽。通过加强凹槽的设置能够提升板体与左翻边、右翻边、顶翻边和底翻边之间的结构强度,从而使副支架本身的结构强度提升,使a柱的加强结构能够更好的提升a柱的强度。

13.在上述的a柱的加强结构中,所述顶板和底板上沿车身宽度方向远离侧板的一侧边均向外翻折设置有连接翻边一,所述连接翻边一与a柱钣金相连。连接翻边一的设置,使底板和顶板能够直接承接a柱上的y向冲击力,提升a柱的结构强度。

14.在上述的a柱的加强结构中,所述顶板和底板沿车身长度方向的两端均向外翻折有连接翻边二,所述连接翻边二与a柱钣金相连。连接翻边二的设置,使顶板和底板能够直接承接a柱上的x向冲击力,提升a柱的结构强度。

15.与现有技术相比,本实用新型具有以下优点:

16.1、通过本加强结构,能提高a柱在x、y、z三个方向的截面刚度,提升a柱在碰撞中的抗扭转性能,保持a柱结构在碰撞中的稳定性。

17.2、板体相对于车身高度方向具有夹角,使车辆在接受小偏置碰撞时,碰撞的传力路径经过倾斜设置的板体产生分化,提升车辆在小偏置碰撞时a柱的结构强度。

附图说明

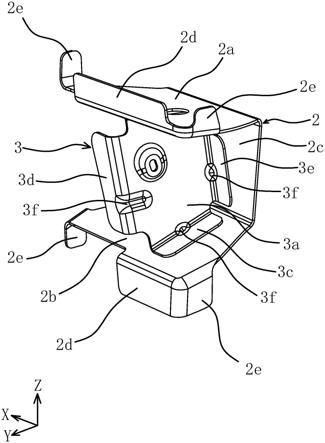

18.图1是本加强结构与a柱钣金相连的立体结构示意图。

19.图2是本加强结构的立体结构示意图。

20.图3是本加强结构其中一个视角的结构示意图。

21.图4是主支架的立体结构示意图。

22.图5是副支架的立体结构示意图。

23.图中,1、a柱钣金;2、主支架;2a、顶板;2b、底板;2c、侧板;2d、连接翻边一;2e、连接翻边二;3、副支架;3a、板体;3b、顶翻边;3c、底翻边;3d、左翻边;3e、右翻边;3f、加强凹槽;4、安装腔。

具体实施方式

24.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

25.实施例一

26.如图1所示,a柱包括a柱钣金1,a柱钣金1经过冲压形成安装槽,本加强结构位于安装槽内并与安装槽的槽壁相固连。

27.如图1至图5所示,本加强结构包括主支架2和副支架3,主支架2包括顶板2a、底板2b和侧板2c,主支架2的截面呈几字形。顶板2a和底板2b上沿车身宽度方向远离侧板2c的一侧边均向外翻折设置有连接翻边一2d,连接翻边一2d与a柱钣金1相连;顶板2a和底板2b沿车身长度方向的两端均向外翻折有连接翻边二2e,连接翻边二2e与a柱钣金1相连。

28.具体的,连接翻边一2d与安装槽上的底壁相连,连接翻边二2e与安装槽上的两侧壁相连,连接翻边一2d和连接翻边二2e与a柱钣金1之间的连接通过焊接连接。在小偏置碰撞中,连接翻边一2d的设置,使底板2b和顶板2a能够直接承接a柱上的y向冲击力;连接翻边二2e的设置,使顶板2a和底板2b能够直接承接a柱上的x向冲击力,从而提升a柱的结构强度。

29.如图1至图4所示,主支架2上具有位于顶板2a、底板2b和侧板2c之间的安装腔4,副支架3位于安装腔4内,副支架3沿车身高度方向设置,副支架3的上部与顶板2a相连,副支架3的下部与底板2b内壁相连,副支架3的右部与侧板2c相连,副支架3的左部与安装槽的底壁相连固定在a柱钣金1上。

30.具体的,如图3所示,副支架3包括板体3a,板体3a沿车身高度方向设置,板体3a与车身高度方向支架具有夹角。进一步的,板体3a相对坐标系中的yz面之间具有夹角。车辆在接受小偏置碰撞时,碰撞的传力路径经过倾斜设置的板体3a产生分化,提升车辆在小偏置碰撞时a柱的结构强度。

31.如图2、图3和图5所示,板体3a的上部和下部分别朝板体3a两侧翻折有顶翻边3b和底翻边3c,顶翻边3b与顶板2a通过焊接固连,底翻边3c与底板2b通过焊接固连。板体3a的左部和右部分别设有朝板体3a两侧翻折的左翻边3d和右翻边3e,左翻边3d和右翻边3e分别与a柱钣金1和侧板2c焊接固连。

32.其中,如图5所示,顶翻边3b和底翻边3c的翻折方向相反,左翻边3d和右翻边3e的翻折方向相反。上述左翻边3d、右翻边3e、顶翻边3b和底翻边3c的翻折方向相反设置,提升副支架3的结构强度,使副支架3与主支架2连接后的结构强度更高,并且便于焊接,提升对y、z方向的刚度。

33.进一步的,如图2、图3和图5所示,板体3a与左翻边3d、右翻边3e、顶翻边3b和底翻边3c之间均设有加强凹槽3f。通过加强凹槽3f的设置能够提升板体3a与左翻边3d、右翻边3e、顶翻边3b和底翻边3c之间的结构强度,从而使副支架3本身的结构强度提升,使a柱的加强结构能够更好的提升a柱的强度。

34.进一步的,如图1至图4所示,主支架2的侧板2c上沿车身长度方向开设有让位缺口,便于将副支架3连接在主支架2上时的焊接。

35.本加强结构中的主支架2和副支架3均采用高强度刚冲压成型工艺加工而成。主支架2和副支架3的设计形式降低了对加强结构的生产要求,对模具开发要求较低,能有效简化零件冲压生产的难度,使其便于冲压成型及焊接,降低工人操作难度。

36.在本加强结构中,主支架2和副支架3与a柱钣金1之间即有7个连接点,为a柱提供x、y、z三个截面方向的加强作用。

37.实施例二

38.本实施例与上述实施例大致相同,本实施例中,顶翻边3b与顶板2a通过紧固件固连,底翻边3c与底板2b通过紧固件固连。左翻边3d和右翻边3e分别与a柱钣金1和侧板2c之

间通过紧固件固连。

39.本文中所说的车身高度方向对应z向,车身长度方向对应x向,车身宽度方向对应y向。

40.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

41.尽管本文较多地使用了a柱钣金、主支架、顶板和底板等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1