一种汽车后侧扰流板的制作方法

1.本实用新型涉及隐藏式把手技术领域,特别是涉及一种汽车后侧扰流板。

背景技术:

2.随着汽车市场的竞争日趋激烈,主机厂为了迎合市场需求,会尝试各种各样的造型,而且造型激进运动的车型更受年青人的青睐,而这往往会带来非常规造型的外部装饰件,对生产制造和装配提出了更高的挑战。本发明就是一种后侧扰流板,针对造型、制造、和装配问题进行解决。

3.目前主机厂在suv和mpv车型上会有后侧扰流板零件,该零件起到装饰、影响气流的作用。常规后侧扰流板(如图20所示),采用的技术方案是pc+abs材料注塑成型,表面喷漆涂装,再通过背部支架结构装配到车身上。

4.上述工作方案有以下缺点:其一,pc+abs材料注塑成型后再涂装,产品成本高,价格没有竞争优势;其二,后侧扰流板的造型成牛角状时,两侧边面均是外观面,两侧面无法同时在母模上出模,只能一侧在母模另一侧在公模,内部空腔用斜顶出模,然而这就要求公模材质和母模材质要一致,会增加模具费用;同时在母模材质上做斜顶结构会有断裂风险,产品没有量产性;另外从结构上看,该产品的安装结构直接做到产品背部,会阻碍空腔斜顶的顶出行程,造成模具没有可行性;其三,单板结构的后侧扰流板,装配结构全部做到a面背部,产品有极高的外观缩水问题,而且大量的装配结构需要出斜顶,对产品的背部空间有极大的需求,限制了产品的设计自由性。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种汽车后侧扰流板,具有提高生产质量、避免涂装工序、确保产品外观的美感、简化装配等优点。

6.本实用新型解决其技术问题所采用的技术方案是:提供一种汽车后侧扰流板,包括外板、内板和保护膜,所述的外板的外部设置有保护膜,外板的内部设置有内板,外板和内板之间的前部设置有泡棉,所述的内板上设置有若干个凸台,所述的凸台上均设置有u型螺母件,所述的内板上端处设置有一体爪,所述的内板一侧与尾门相连,另一侧与外板之间形成型面空隙,所述的内板靠近型面空隙边缘处形成圆角部,所述的圆角部靠近内板边缘一侧设置有段差面,所述的外板上设置有圆角部对应的弧形凸条。

7.作为对本技术方案的一种补充,所述的外板和内板之间设置有若干定位卡接,所述的定位卡接包括位于内板的筋位结构和位于外板的拱形扣接板,所述的内板上设置有孔位,筋位结构位于孔位上方,拱形扣接板插入孔位口上移从而覆盖筋位结构。

8.作为对本技术方案的一种补充,所述的筋位结构一侧设置有切槽。

9.作为对本技术方案的一种补充,所述的外板和内板之间的上下端部处设置有扣接定位,所述的外板和内板之间的上端中部位置处设置下方向锁止结构,所述的下方向锁止结构一侧设置有上方向锁止结构。

10.作为对本技术方案的一种补充,所述的下方向锁止结构包括位于内板的拱形舌片和位于外板内侧的凸起部,所述的拱形舌片靠近外板一侧中部设置有内凹空间,所述的拱形舌片和凸起部均呈竖直布置,拱形舌片贴着凸起部移动,当凸起部进入到内凹空间一端后完成定位,所述的上方向锁止结构与下方向锁止结构的结构相同,布置方向相反。

11.作为对本技术方案的一种补充,所述的扣接定位包括位于内板的孔位和位于外板的插接筋,所述的插接筋插入孔位的大径端,并水平移动到孔位的小径端进行限定。

12.作为对本技术方案的一种补充,所述的外板和内板的上端左部处设置有舌片插入结构,所述的舌片插入结构包括位于内板端部的扣接孔和位于外板的朝扣接孔方向延伸的弯折扣接舌,所述的舌片插入结构上设置有卡入扣接孔的车身卡扣。

13.作为对本技术方案的一种补充,所述的外板上端左部设置有穿过内板的筋状卡扣,所述的外板上端右部设置有插入内板的一体爪,所述的内板上设置有与筋状卡扣匹配的插接孔和一体爪匹配的矩形孔。

14.作为对本技术方案的一种补充,所述的内板的边缘处均设置有减胶结构,所述的减胶结构与外板边缘之间形成软胶线路,所述的软胶线路拐点处设置有接触点,所述的软胶线路上设置有软胶,软胶与尾门玻璃接触处设置有软胶垫。

15.作为对本技术方案的一种补充,所述的内板和外板边缘之间设置有软胶结构,软胶结构与内板的端面之间通过z字结构对接,所述的软胶结构靠近车门端形成上翘的软胶伸出端,软胶伸出端的根部设置有弧线凹槽,使得软胶伸出端的根部结构变薄。

16.有益效果:本实用新型涉及一种汽车后侧扰流板,通过将原本的整体结构分割形成保护膜、外板和内板,方便产品外观的设置,避免使用涂装工序,降低生产成本;组合式结构能够大大简化模具构建、大大降低模具成本、同时确保各部件产品的质量;各部件独立成型,并通过构造多种定位卡扣结构,实现内板和外板的组装,同时增加与尾门对接的u型螺母件、大大方便产品的组装,同时简化安装步骤,方便根据实际需求修改对接结构,提高产品的匹配范围。本实用新型具有提高生产质量、避免涂装工序、确保产品外观的美感、简化装配等优点。

附图说明

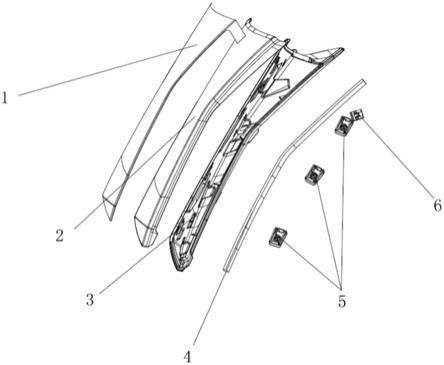

17.图1是本实用新型的结构爆炸图;

18.图2是本实用新型的主视图;

19.图3是本实用新型图2中a

‑

a方向剖视图;

20.图4是本实用新型图3中b处局部放大图;

21.图5是本实用新型所述的内板内侧的结构视图;

22.图6是本实用新型所述的定位卡接对位和闭合后的结构视图;

23.图7是本实用新型所述的下方向锁止结构对位和闭合后的结构视图;

24.图8是本实用新型所述的扣接定位对位和闭合后的结构视图;

25.图9是本实用新型所述的插接孔处的结构视图;

26.图10是本实用新型所述的矩形孔处的结构视图;

27.图11是本实用新型扰流板安装时的结构视图;

28.图12是本实用新型扰流板定位时的结构视图;

29.图13是本实用新型所述的软胶结构与车门匹配时的剖视图;

30.图14是本实用新型所述的u型螺母件的结构视图;

31.图15是本实用新型上端处的结构视图;

32.图16是本实用新型图15中e

‑

e处剖视图;

33.图17是本实用新型所述的一体爪处结构视图;

34.图18是本实用新型所述的软胶垫的结构视图;

35.图19是本实用新型所述的加强筋处结构视图;

36.图20是本实用新型改进前结构视图。

37.图示:1、保护膜,2、外板,3、内板,4、泡棉,5、u型螺母件,6、一体爪,7、凸台,8、成型面空隙,9、弧形凸条,10、圆角部,11、段差面,12、定位卡接,13、下方向锁止结构,14、上方向锁止结构,15、扣接定位,16、舌片插入结构,17、软胶线路,18、减胶结构,19、接触点,20、车身卡扣,21、扣接孔,22、软胶垫,23、筋状卡扣,24、加强筋,25、筋位结构,26、拱形扣接板,27、切槽,28、凸起部,29、拱形舌片,30、内凹空间,31、插接筋,32、孔位,33、插接孔,34、矩形孔,35、弯折扣接舌,36、z字结构,37、软胶结构,38、弧线凹槽。

具体实施方式

38.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读的了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

39.一种汽车后侧扰流板,包括外板2、内板3和保护膜1,所述的外板2的外部设置有保护膜1,外板2的内部设置有内板3,外板2和内板3之间的前部设置有泡棉4,所述的内板3上设置有若干个凸台7,所述的凸台7上均设置有u型螺母件5,所述的内板3上端处设置有一体爪6,所述的内板3一侧与尾门相连,另一侧与外板2之间形成型面空隙8,所述的内板3靠近型面空隙8边缘处形成圆角部10,所述的圆角部10靠近内板3边缘一侧设置有段差面11,所述的外板2上设置有圆角部10对应的弧形凸条9。

40.如图20所示,原本的后侧扰流板结构通常选择整体结构来进行生产,生产完成后,产品表面需要进行喷漆涂装操作,上述的生产方式大大增加产品的生产成本以及生产难度,同时也需要确保模具的构造,来保证产品的质量,会大大增加产品的成本。

41.为了解决上述技术问题,如图1

‑

4所示,本技术方案选择了将原本整块的后扰流板分割成多个零部件组装的形式,通过pmma高光黑注塑技术替代pc+abs注塑加涂装的方案,极大的降低了产品的成本的同时也间接避免了涂装带来的一系列产品问题,如涂装流挂、橘皮、色差等,同时相应的保护膜1配合pmma高光注塑的保护方案,也避免了产品表面刮伤问题,而这个在涂装表面是非常难实现的,常用的涂装塑料件表面是无法用保护膜来防止表面刮伤问题的,保护膜1会给涂装表面带来如残胶、雾点等外观问题,这是由保护膜1和涂装油漆的特性导致的问题,需要大量的成本去研究解决,而pmma高光注塑方案就完美的解决了这个问题,同时也没有油漆喷涂带来的污染问题。

42.本技术方案中产品通过造型面的分割,将影响模具可行性的局部造型面分割到产品的内板3上,再通过内板3和外板2的装配来达成整体造型的需求,如图4所示,在型面空隙

8设置微小的段差面11可以避免分型面的注塑飞边,背部增加圆角部10可以降低手部碰触的锋利感,提高整个产品的质量感官。

43.本装置上设置的凸台7、一体爪6和u型螺母件5大大方便了背部与后侧尾门之间的对接,方便工人操作,同时提高装配精度。

44.作为对本技术方案的一种补充,所述的外板2和内板3之间设置有若干定位卡接12,所述的定位卡接12包括位于内板3的筋位结构25和位于外板2的拱形扣接板26,所述的内板3上设置有孔位,筋位结构25位于孔位上方,拱形扣接板26插入孔位口上移从而覆盖筋位结构25。

45.作为对本技术方案的一种补充,所述的筋位结构25一侧设置有切槽27。

46.作为对本技术方案的一种补充,所述的外板2和内板3之间的上下端部处设置有扣接定位15,所述的外板2和内板3之间的上端中部位置处设置下方向锁止结构13,所述的下方向锁止结构13一侧设置有上方向锁止结构14。

47.作为对本技术方案的一种补充,所述的下方向锁止结构13包括位于内板3的拱形舌片29和位于外板2内侧的凸起部28,所述的拱形舌片29靠近外板2一侧中部设置有内凹空间30,所述的拱形舌片29和凸起部28均呈竖直布置,拱形舌片29贴着凸起部28移动,当凸起部28进入到内凹空间30一端后完成定位,所述的上方向锁止结构14与下方向锁止结构13的结构相同,布置方向相反。

48.作为对本技术方案的一种补充,所述的扣接定位15包括位于内板3的孔位32和位于外板2的插接筋31,所述的插接筋31插入孔位32的大径端,并水平移动到孔位32的小径端进行限定。

49.如图5

‑

8所示,本技术方案中内板3和外板2之间通过定位卡接12、下方向锁止结构13、上方向锁止结构14和扣接定位15进行完整匹配对接,使得内板3和外板2能够紧密贴合定位,形成一个整体,从而提高后扰流板的质感。

50.本技术方案中下方向锁止结构13阻止了外板2朝下脱离,而上方向锁止结构14组织了外板2朝上脱离,两者共同配合作用固定住了外板2和内板3的上下方向移动,而定位卡接12和接定位15共同限制了内板3左右的相对移动。

51.特征定位卡接12、下方向锁止结构13、上方向锁止结构14和扣接定位15在装配过程中要设计预留槽,预留槽的尺寸要大于特征的尺寸,使其在装配的时候可以有足够的空间,防止过程干涉导致装配失败。特征上方向锁止结构14和扣接定位15的预留槽设计导向结构,该结构起到关键的方向引导和定位作用,使产品更易装配。

52.在准备装配内板3和外板2的时候,先将外板的所有定位卡接12和上方向锁止结构14和扣接定位15放到对应的内板3预装位置孔内,然后沿滑入方向去推动外板2,使特征定位卡接12、下方向锁止结构13、上方向锁止结构14和扣接定位15达到装配位置,在这个过程中特征定位卡接12、下方向锁止结构13、上方向锁止结构14和扣接定位15都不发生形变,只有下方向锁止结构13对应的拱形舌片29会翘起再回弹,所以外板2的pmma结构不会有断裂问题。其中下方向锁止结构13和内板3的卡接数值,以及内板3的弹片尺寸是影响装配力以及拆卸力的关键因素,下方向锁止结构13的卡接量设计在2.8

‑

3.2mm,卡接角度10

‑

15

°

,内板弹片厚度2

‑

2.5mm,弹片长度8

‑

10mm是比较合理的一个参考值,具体可以根据产品的大小,内板的材料进行修正。

53.另外外板2的定位卡接12的壁厚设计2mm以上,其他卡接结构的根部要倒角以上才能保证足够的强度,从而避免注塑应力集中和使用中的强度不足。定位卡接12的内板卡接做成筋位结构25,方便后续在模具上进行尺寸调整,且筋位结构25的头部设计导向角,利于产品装配。为进一步避免定位卡接12在装配过程以及使用中由于产品变形引起的装配应力,防止pmma结构断裂,可以在将内板的筋位下侧料切除是卡接筋成为独立的带有弹性的悬臂梁,从而可以吸收变形应力。

54.作为对本技术方案的一种补充,所述的外板2和内板3的上端左部处设置有舌片插入结构16,所述的舌片插入结构16包括位于内板3端部的扣接孔21和位于外板2的朝扣接孔21方向延伸的弯折扣接舌35,所述的舌片插入结构16上设置有卡入扣接孔21的车身卡扣20。

55.如图15

‑

16所示,外板2内侧的弯折扣接舌35会伸入扣接孔21,实现两者的匹配同时通过车身卡扣20,方便扰流板端部与车身之间的对位对接。

56.作为对本技术方案的一种补充,所述的外板2上端左部设置有穿过内板3的筋状卡扣23,所述的外板2上端右部设置有插入内板3的一体爪6,所述的内板3上设置有与筋状卡扣23匹配的插接孔33和一体爪6匹配的矩形孔34。

57.如图9

‑

14所示,本技术方案中一体爪6和筋状卡扣23实现晚班2和内板3的锁止对接,通过设置矩形孔34和插接孔33,实现一体爪6和筋状卡扣23的组装,一体爪6通过实现卡扣对接,而筋状卡扣23通过十字形凸筋进行插接定位。

58.作为对本技术方案的一种补充,所述的内板3的边缘处均设置有减胶结构18,所述的减胶结构18与外板2边缘之间形成软胶线路17,所述的软胶线路17拐点处设置有接触点19,所述的软胶线路17上设置有软胶,软胶与尾门玻璃接触处设置有软胶垫22。

59.作为对本技术方案的一种补充,所述的内板3和外板2边缘之间设置有软胶结构37,软胶结构37与内板3的端面之间通过z字结构36对接,所述的软胶结构37靠近车门端形成上翘的软胶伸出端,软胶伸出端的根部设置有弧线凹槽38,使得软胶伸出端的根部结构变薄。

60.如图13、图15和图18所示,软胶结构37主要用来遮蔽本产品和对手件的间隙,本产品内板周边设计了双色的软胶,软胶结构37自由状态和对手件设计干涉1mm保证了外观的0间隙,同时软胶和内板的断面设计成z字结构36,增加软胶和内板塑料的结合面积,从而提高软胶和塑料的结合力,防止使用中有开胶问题。由于尾门在关闭时后侧扰流板软胶会撞击到车身,所以将软胶结构37的旋转处开设弧线凹槽38做薄,利于变形,和车身面的接触角设计在45

°

以下,减小软胶变形力的同时也防止软胶内卷,软胶的分型线不与车身面接触,防止刮伤车身的油漆外观面。

61.如图11和图12所示,因为整车生产线上,本产品是在汽车尾门打开后扭入螺钉的,但是正常的螺钉装配路径会和尾门的顶杆产生干涉,所以本产品将u型螺母5的装配面调整到基座侧面,改变了装车螺钉的扭入方向,从而避免了干涉,同时将基座孔改为模具滑块出模,不仅解决了整车装配问题也解决了制造问题。

62.如图19所示,内板3上设计大量加强筋24去连接装配点,改善产品的收缩变形同时,提高产品刚性,防止产品装车后按压松动,加强筋24有三角形片状,横向或斜箱条状加强筋等结构。

63.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明,本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1