一种新型汽车驾驶室翻转机构的制作方法

1.本实用新型涉及汽车零部件技术领域,尤其是涉及一种新型汽车驾驶室翻转机构。

背景技术:

2.由于目前平头型重卡的发动机均布置于驾驶室的下部,导致平头重卡驾驶室在维修和保养时需要将驾驶室位置向某方向翻转一定的角度,而驾驶室翻转机构就是连接驾驶室和车架的纽带,通过驾驶室翻转机构的转动特性来实现驾驶室的举升和下落。

3.现有的技术中,为防止驾驶室翻转机构左支座组件与车身左安装支撑臂、右支座组件与车身右安装支撑臂之间的滑动,提高车辆使用的舒适性,现有装置通常在左支座组件与车身左安装支撑臂、右支座组件与车身右安装支撑臂之间设有一定范围的间隙值,并加强翻转机构装配过程中的精度控制其间隙值,同时采用涂润滑脂的方式解决翻转过程中或行驶过程中的异响。

4.为防止轴管与花键在焊接过程中产生焊渣引起的异响,现有装置通常采用通过加强焊接工艺控制和质量检测来提升产品的合格率。

5.上述中的现有技术方案存在以下缺陷:上述两种解决驾驶室翻转机构在行驶过程中或翻转过程中产生异响的方式,虽然在一定程度上短时间内避免了异响的问题,但是在长时间的使用后,驾驶室翻转机构仍然会产生异响,需要不定期的进行维护保养,费时费力。并且在加强翻转机构装配过程中的精度控制其间隙以及加强焊接工艺控制和质量检测来提升产品的合格率两种方式都会在一定程度上影响生产效率。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的是提供一种新型汽车驾驶室翻转机构,其很好地解决了支座组件与车身安装支撑臂之间的滑动以及轴管与花键在焊接过程中产生焊渣所带来的异响现象,提升了车辆使用的舒适性。

7.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

8.一种新型汽车驾驶室翻转机构,包括轴管组件以及分别安装在所述轴管组件上的车身右安装支撑臂、车身左安装支撑臂、右支座组件、左支座组件、调节组件、限位块以及扭杆,所述调节组件穿设在所述轴管组件上且与所述右支座组件一侧贴合,所述限位块设置在所述轴管组件远离所述调节组件的一端,所述扭杆设置在所述轴管组件中用于提供克服驾驶室重力的扭转力;

9.所述轴管组件包括轴管本体以及花键,所述花键的一端呈圆锥形且插设固定在所述轴管本体的内孔中,所述花键与所述轴管本体的连接处形成过盈配合,所述车身右安装支撑臂与所述车身左安装支撑臂上分别开设有供所述轴管本体插设的过孔,所述过孔的边缘均朝向内部凹成圆锥形,所述过孔的外侧分别设置有焊条,所述焊条分别设置在所述车身左安装支撑臂与所述左支座组件之间以及所述车身右安装支撑臂与所述右支座组件之

间。

10.本实用新型在一较佳示例中可以进一步配置为:所述车身左安装支撑臂与所述车身右安装支撑臂分别通过所述焊条固定连接在所述轴管本体的左侧和右侧,所述左支座组件与所述右支座组件分别穿设在所述轴管本体的左侧和右侧,所述车身左安装支撑臂与所述车身右安装支撑臂分别与驾驶室相配合的接触面相贴合。

11.本实用新型在一较佳示例中可以进一步配置为:所述左支座组件包括左支座主体、左橡胶衬套、左上加强片和左加强件,所述左上加强片固定在所述左橡胶衬套的上部,所述左橡胶衬套过盈压入所述左加强件的内孔中,所述左支座主体上开设有腔体,所述左加强件过盈压入在所述腔体中。

12.本实用新型在一较佳示例中可以进一步配置为:所述左支座组件内的所述左橡胶衬套的右侧设为凸出的台阶式橡胶结构,所述左橡胶衬套的右侧与所述车身左安装支撑臂之间设有间隙,所述右支座组件的结构与所述左支座组件的结构一致。

13.本实用新型在一较佳示例中可以进一步配置为:所述左支座组件在靠近所述车身左安装支撑臂的一侧设有凸出的左台阶式橡胶垫,所述左台阶式橡胶垫的台阶的数量可根据所述左支座组件与所述车身左安装支撑臂之间的距离进行调整。

14.本实用新型在一较佳示例中可以进一步配置为:所述右支座组件在靠近所述车身右安装支撑臂的一侧设有凸出的右台阶式橡胶垫,所述右台阶式橡胶垫的台阶的数量可根据所述右支座组件与所述车身右安装支撑臂之间的距离进行调整。

15.综上所述,本实用新型的有益技术效果为:

16.在装配汽车驾驶室翻转机构时,将花键呈圆锥形的一端插设在轴管本体的内孔中,由于花键呈圆锥形的尾端的直径略大于轴管本体的内径,局部形成过盈配合,使得花键的右端和轴管本体重叠一段。再通过焊接设备将轴管本体的左端与花键焊接固定在一起,形成内部密封的轴管组件,此结构很好地避免了焊渣进入轴管本体、使轴管本体内的扭杆在工作中与焊渣接触所引起的异响。

17.车身左安装支撑臂、车身右安装支撑臂上过孔边缘均采用两侧向内凹成圆锥形的结构,在加大焊接面积增强焊接强度的同时,使焊条向内移动,加大了焊条分别与左支座组件、右支座组件的间隙,有效避免了焊条与左支座组件、右支座组件之间由于零件制造或装配引起的异响,提升了车辆使用的舒适性。

附图说明

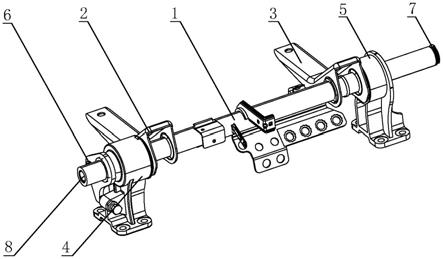

18.图1为本实用新型的整体结构示意图。

19.图2为本实用新型的部分剖视图。

20.图3为本实用新型展示左支座组件的爆炸图。

21.附图标记:1、轴管组件;11、轴管本体;12、花键;2、车身右安装支撑臂;3、车身左安装支撑臂;4、右支座组件;5、左支座组件;51、左支座主体;511、腔体;52、左橡胶衬套;53、左上加强片;54、左加强件;6、调节组件;7、限位块;8、扭杆;9、过孔;91、焊条。

具体实施方式

22.以下结合附图对本实用新型作进一步详细说明。

23.参照图1,为本实用新型公开的一种新型汽车驾驶室翻转机构,包括轴管组件1以及分别安装在轴管组件1上的车身右安装支撑臂2、车身左安装支撑臂3、右支座组件4、左支座组件5、调节组件6、限位块7以及扭杆8,调节组件6穿设在轴管组件1上且与右支座组件4一侧贴合,限位块7设置在轴管组件1远离调节组件6的一端,扭杆8设置在轴管组件1中用于提供克服驾驶室重力的扭转力。利用扭杆8弹簧的高储能性,安装时扭杆8进行预扭,通过扭杆8提供的扭转力克服驾驶室重力,使检修人员较为便利地翻转驾驶室和复位驾驶室。

24.参照图2,轴管组件1包括轴管本体11以及花键12,花键12的一端呈圆锥形且插设固定在轴管本体11的内孔中,花键12与轴管本体11的连接处形成过盈配合,车身右安装支撑臂2与车身左安装支撑臂3上分别开设有供轴管本体11插设的过孔9,过孔9的边缘均朝向内部凹成圆锥形,过孔9的外侧分别设置有焊条91,焊条91分别设置在车身左安装支撑臂3与左支座组件5之间以及车身右安装支撑臂2与右支座组件4之间。

25.参照图1,车身左安装支撑臂3与车身右安装支撑臂2分别通过焊条91固定连接在轴管本体11的左侧和右侧,左支座组件5与右支座组件4分别穿设在轴管本体11的左侧和右侧,车身左安装支撑臂3与车身右安装支撑臂2分别与驾驶室相配合的接触面相贴合。焊条91固定的方式提高了车身左安装支撑臂3与车身右安装支撑臂2安装在轴管本体11上的稳固性,左支座组件5与右支座组件4分别穿设在轴管本体11的左侧和右侧,实现了汽车驾驶室在轴管本体11上的翻转,并且有效地分散了作用力,提高了整体结构的稳定性。

26.参照图2,左支座组件5内的左橡胶衬套52的右侧设为凸出的台阶式橡胶结构,左橡胶衬套52的右侧与车身左安装支撑臂3之间设有间隙,右支座组件4的结构与左支座组件5的结构一致。此结构可有效地避免由于零件制造或装配所引起的车身左安装支撑臂3与左支座组件5右侧橡胶整面接触,同时又可有效地防止车身左安装支撑臂3和左支座组件5之间的横向滑动,进一步避免由于零件制造或装配引起的异响现象。

27.进一步的,左支座组件5在靠近车身左安装支撑臂3的一侧设有凸出的左台阶式橡胶垫,左台阶式橡胶垫的台阶的数量可根据左支座组件5与车身左安装支撑臂3之间的距离进行调整。右支座组件4在靠近车身右安装支撑臂2的一侧设有凸出的右台阶式橡胶垫,右台阶式橡胶垫的台阶的数量可根据右支座组件4与车身右安装支撑臂2之间的距离进行调整。

28.参照图3,左支座组件5包括左支座主体51、左橡胶衬套52、左上加强片53和左加强件54,左上加强片53固定在左橡胶衬套52的上部,左橡胶衬套52过盈压入左加强件54的内孔中,左支座主体51上开设有腔体511,左加强件54过盈压入在腔体511中。左上加强片53通过硫化的方式固定在左橡胶衬套52的上部,左橡胶衬套52能够有效保护轴管本体11,并且具有一定的缓冲作用,并且使得翻转机构具有一定的刚度和支撑力,既支撑驾驶室,又提高了车辆使用的舒适性。

29.本实施例的实施原理为:在装配汽车驾驶室翻转机构时,将花键12呈圆锥形的一端插设在轴管本体11的内孔中,由于花键12呈圆锥形的尾端的直径略大于轴管本体11的内径,局部形成过盈配合,使得花键12的右端和轴管本体11重叠一段。再通过焊接设备将轴管本体11的左端与花键12焊接固定在一起,形成内部密封的轴管组件1,此结构很好地避免了焊渣进入轴管本体11、使轴管本体11内的扭杆8在工作中与焊渣接触所引起的异响。

30.车身左安装支撑臂3、车身右安装支撑臂2上过孔9边缘均采用两侧向内凹成圆锥

形的结构,在加大焊接面积增强焊接强度的同时,使焊条91向内移动,加大了焊条91分别与左支座组件5、右支座组件4的间隙,有效避免了焊条91与左支座组件5、右支座组件4之间由于零件制造或装配引起的异响,提升了车辆使用的舒适性。

31.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1