商用车四槽通滚道转向传动轴总成的制作方法

1.本实用新型属于汽车领域,尤其涉及商用车四槽通滚道转向传动轴总成。

背景技术:

2.汽车转向传动轴总成是将方向盘的操作力与方向传递给转向器,从而实现车辆转向的重要的保安部件。同时,其部件也是方向盘位置调整的实现机构。

3.一般商用车的方向盘位置需要进行调整;车辆进行保养和维修时驾驶室需要翻转;车辆行驶中驾驶室有上下的振动。三种主要的原因要求其转向传动轴总成具备较大的伸缩范围。转向传动轴总成要实现方向盘的操作力与方向传递给转向器;驾驶室翻转时对其滑移伸缩的冲击,要求其必须具备较高的强度。转向传动轴总成的伸缩力将使方向盘上下调节力的主要力来源。为了方向盘调节轻便,转向传动轴总成的伸缩力将是方向盘上下调节力的主要力来源。为了方向盘调节轻便,转向传动轴总成的伸缩力要求小。转向传动轴总成要伸缩滑移,就会有间隙,间隙达到一定的数值将会引起中间轴部分在车辆行驶中产生异响,通常为避免异响,要求间隙小。间隙小,势必转向传动轴总成伸缩滑移力大,所以中间轴部分必须平衡间隙与滑动力。

4.转向传动轴总成也是整个转向传动装置中设计与制造的难点与重点。其质量水平直接反映到转向传动装置的性能与耐久情况。现目前行业主要问题点在于:转向传动轴总成的伸缩力大、易于导致方向盘的抖动;转向传动轴总成的间隙大导致松旷异响,耐久差。

5.如图1所示,节叉ⅰ101左边与转向器连接,节叉ⅰ101与节叉ⅱ103是通过十字轴总成ⅰ102连接,节叉ⅱ103与伸缩套105通过焊接相连,伸缩轴104 与伸缩套105是通过钢球副109配合。伸缩轴104与节叉ⅲ106通过花键与螺栓相连,节叉ⅲ106与节叉ⅳ107通过十字轴总成ⅱ102连接,节叉ⅳ107与转向管柱中的转向轴相连接。

6.伸缩轴104与伸缩套105是通过钢球副能够相互移动,伸缩轴104与伸缩套105能够传递来自方向盘或转向系统回正的力。保证方向盘的位置调节需要与驾驶室翻转时转向传动轴伸缩的需要;同时保证车辆的转向需求;与车辆具有一定回正的能力。

7.现有技术一的缺点

8.如下图2所示:a)转向传动轴总成的伸缩轴上具有a-a的双槽轨道,在总成中a-a的轨道上有2排的8颗钢球,在2排钢球的垂直方向b-b部是伸缩轴套的悬空方向,对应在方向盘的圆周方向上径向的间隙,容易产生异响;

9.在转向传动轴总成的传递扭矩过程中依靠8颗钢球点接触的方式传递扭矩,在方向盘强制转向与路面冲击的两种情况下,转向传动装置扭转的强度低,扭转刚度差,与钢球接触的伸缩轴与伸缩套的a-a的轨道容易产生凹坑,总成在后续的工作中伸缩轴与伸缩套滑动不平衡,产生抖动异响。

10.b)其伸缩轴局部槽1015,其钢球的运动范围在伸缩轴只有其两个卡圈槽之间的位置。商用车在高频的振幅下,伸缩套与伸缩轴在限定的钢球运动范围内,磨损快,中间轴总成容易产生磨损的间隙,导致转向系统有异响,从而报废。

技术实现要素:

11.本实用新型的目的在于解决上述现有技术存在的缺陷,提供商用车四槽通滚道转向传动轴总成,伸缩力小,间隙小,刚度高,强度高,耐久性强,抗冲击力高,产品寿命高。

12.本实用新型采用如下技术方案:

13.商用车四槽通滚道转向传动轴总成,包括节叉、十字轴总成、伸缩轴、伸缩套、轴向挡圈、钢球、保持架、弹性定位套、防尘圈、密封圈。

14.节叉ⅰ左侧与转向器相连接,节叉ⅰ右侧通过十字轴总成ⅰ与节叉ⅱ相连接,节叉ⅱ与伸缩套通过焊接连接,伸缩轴与节叉ⅲ通过花键与螺栓相连,节叉ⅲ与节叉ⅳ一侧通过十字轴总成ⅱ相连接,节叉ⅳ另一侧与转向管柱中的转向轴相连接。

15.伸缩轴开有通槽,伸缩轴的轴线为轴心在轴面开设有轴对称的4条通槽,伸缩轴具有1个轴向挡圈,轴向挡圈安装在伸缩轴的左侧端部,钢球安装在伸缩轴的通槽内,伸缩轴安装在伸缩套内,与此配对的伸缩套以轴心线为轴线在内壁开设有轴对称8条滚道,在伸缩轴与伸缩套的装配中,可以任意的选择配对的4条。

16.每条通槽均安装4颗钢球,并且所有钢球安装在保持架内。钢球以0.02mm 分组。

17.在伸缩套的左侧安装有弹性定位套与防尘圈,在伸缩套的左侧端部还安装有密封圈,密封圈将弹性定位套与防尘圈固定在伸缩套上,在伸缩轴的通槽与伸缩套的滚道内还有润滑脂。

18.本实用新型的有益效果:

19.a).转向传动轴总成的伸缩轴套上设计成对称的具有a-a的四槽轨道,在总成中a-a的轨道上有4排的16颗钢球,在圆周方向通过4颗钢球控制伸缩轴套的间隙在细小范围内,保证初始的间隙低,方向盘无悬空方位。

20.在转向传动轴总成的传递扭矩过程中依靠这16颗钢球点接触的方式传递扭矩,在方向盘强制转向与路面冲击的两种情况下,转向传动装置扭转的强度得到提高,扭转刚度强,与钢球接触的伸缩轴与伸缩套的a-a的轨道不容易产生凹坑,消除总成在后续的工作中伸缩轴与伸缩套滑动不平稳,产生抖动异响的可能。

21.b)在伸缩轴套上设计成通槽的结构,增加钢球组在伸缩轴上全行程的运动,钢球对伸缩轴的磨损大大的减小,提高了产品的寿命。

附图说明

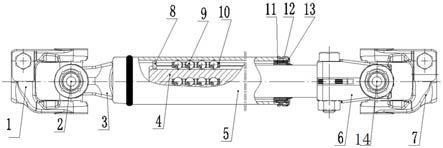

22.图1为背景技术中商用车的转向传动轴总成的典型高端中间传动轴部分的结构示意图;

23.图2为现有的钢球式伸缩轴套的中间轴总成结构示意图;

24.图3为图2的a-a剖切示意图;

25.图4为本实用新型的结构示意图;

26.图5为本实用新型的伸缩轴结构示意图;

27.图6为图5的c-c剖视图;

28.图7为本实用新型的伸缩套结构示意图;

29.图8为图7的b-b剖视图;

30.图9为本实用新型装配时的结构示意图。

31.图中:1-节叉ⅰ、2-十字轴总成ⅰ、3-节叉ⅱ、4-伸缩轴、5-伸缩套、6

‑ꢀ

节叉ⅲ、7-节叉ⅳ、8-轴向挡圈、9-钢球、10-保持架、11-弹性定位套、12-防尘圈、13-密封圈、14-十字轴总成ⅱ。

具体实施方式

32.为使本实用新型的目的、技术方案和优点更加清楚,下面本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.本实用新型利用4组16颗钢球在伸缩轴4的通槽15中做直线移动,伸缩轴4的通槽15可以驱动钢球9带动伸缩套5的滚道做扭转运动,从而实现方向盘操作力的传递。

34.如图4-8所示,本实用新型的商用车四槽通滚道转向传动轴总成,包括节叉、十字轴总成、伸缩轴4、伸缩套5、轴向挡圈8、钢球9、保持架10、弹性定位套11、防尘圈12、密封圈13。

35.节叉ⅰ1左侧与转向器相连接,节叉ⅰ1右侧通过十字轴总成ⅰ2与节叉ⅱ3 相连接,节叉ⅱ3与伸缩套5通过焊接连接,伸缩轴4与节叉ⅲ6通过花键与螺栓相连,节叉ⅲ6与节叉ⅳ7一侧通过十字轴总成ⅱ14相连接,节叉ⅳ7另一侧与转向管柱中的转向轴相连接。

36.伸缩轴4开有通槽15。优选的伸缩轴4的轴线为轴心在轴面开设有轴对称的4条通槽15,伸缩轴4具有1个轴向挡圈8,轴向挡圈8安装在伸缩轴4的左侧端部,钢球9安装在伸缩轴5的通槽15内,伸缩轴4安装在伸缩套5内,与此配对的伸缩套5以轴心线为轴线在内壁开设有轴对称8条滚道,在伸缩轴4 与伸缩套5的装配中,可以任意的选择配对的4条。

37.每条通槽15均安装4颗钢球9,并且所有钢球9安装在保持架10内,使钢球9能在保持架10内自由转动,不脱落,保持架10带动钢球9能在伸缩轴4 上在轴向挡圈8的右侧轴向移动。钢球9以0.02mm分组,(钢球9设计理论尺寸为s ∮7mm(s∮指的是钢球直径、单位是mm),可以采用s∮6.94mm,s∮6.96mm,s∮6.98mm,s∮7.02mm 不同组的尺寸分组装配),通过细分钢球9的尺寸,控制伸缩套5的间隙,保证在初始安装间隙小,提升产品的寿命;同时装配工艺设计简单,效率高(传统的装配式是:伸缩套的槽道与伸缩轴的滚道尺寸测量分组,进行分组的配对装配,当配对后伸缩力与间隙不合格时,将以伸缩套的滚道尺寸测量为基础,重新加工伸缩轴槽道的尺寸来匹配。这种测量、分组、配加工很繁琐,效率低下。采用钢球分组的方式,在装配现场匹配不同尺寸的钢球可以完成保证间隙与伸缩力的匹配,装配简单,效率高)。

38.在伸缩套5的左侧安装有弹性定位套11与防尘圈12,在伸缩套5的左侧端部还安装有密封圈13,密封圈13将弹性定位套11与防尘圈12固定在伸缩套5 上,在伸缩轴4的通槽15与伸缩套5的滚道内还有润滑脂,用于保证钢球9在伸缩套5与伸缩轴4的滚道上运动时的润滑。

39.工作方式

40.如图9所示,保持架10预先装配在伸缩轴4上,将理论钢球组(s∮7mm) 装在保持架10上,再将带有保持架10组的伸缩轴4导入伸缩套5(通过钢球9 会导入对应的滚动槽),在固定伸缩套5的情况下,拉动伸缩轴4,检测伸缩力;扭转伸缩轴4检测圆周间隙。当伸缩力大

时,其圆周间隙会小;当圆周间隙大时,其伸缩力会小。为了平衡使用的伸缩力小与圆周间隙会小的要求。当圆周间隙大时,就会将保持架10内的钢球9(s∮7mm)换装成尺寸加大组(s∮7.02mm) 的钢球9,圆周的间隙将会减小;若伸缩力大时,就会将保持架10内的钢球9 (s∮7mm)换装成尺寸减小组(s∮6.98mm)的钢球9。

41.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1