一种针对汽车侧面柱碰撞事故的防撞门槛结构的制作方法

1.本实用新型属于汽车结构件技术领域,具体涉及一种针对汽车侧面柱碰撞事故的防撞门槛结构。

背景技术:

2.实际发生的交通事故中,单车事故侧滑而撞击大树、电线杆、指示牌立杆等物体,属于侧面柱碰撞。这些障碍物的刚度巨大且接触面较小,对车辆侧面局部侵入量非常大,容易对车内乘员造成的非常严重的伤害。对新能源电动车来说,较大的侵入量还会导致电池包变形,发生起火、爆炸等风险。因此不管是gb(gb/t37337-2019)还是c-ncap(2021修订版)都对侧柱碰撞工况提出了要求。而要想增加侧柱碰的防撞性能,合理设计门槛结构是至关重要的。

3.目前,传统方案通过在门槛里面放置加强板,吸能盒等结构来增加门槛的防撞强度,通过对门槛内吸能盒的结构及厚度设计,结合合理的门槛和座椅横梁结构,对传统燃油车确实能起到一定的作用,减少侧面结构的侵入,保证驾驶员的生存空间。但是这种结构也有一定的弊端,鉴于重量及成本考虑,大部分车企仅会在法规规定的碰撞位置进行结构加强,而在非规定区域,车体结构就缺少防护,而实际事故中,撞击位置有很大的随机性,故而这种结构形式对后排乘员缺少有效的保护。

4.此外,针对新能源电动车,相同尺寸下,其整车重量比传统燃油车要高出20%-30%,这会带来碰撞能量的较大增加,因此,为了将这些多余的能量吸收掉,门槛内结构不得不做的更加强壮,这也会带来整车质量的增加。另外,新能源电动车的动力电池一般布置在汽车地板下部,电池需要在整个侧面范围内都要进行防撞击的防护,如果依旧参照上述方案,需要在门槛内从前到后都要布置结构,这种形式的方案显然不利于整车轻量化的实现。

技术实现要素:

5.针对上述问题,本实用新型提供了一种针对汽车侧面柱碰撞事故的防撞门槛结构,包括门槛,所述门槛设置为具有轴向长度的柱体结构,所述门槛带有轴向实体隔断的空心结构。

6.作为一种优选的技术方案,所述门槛的空心结构内的实体隔断包括第一隔断结构和第二隔断结构,所述第一隔断结构和第二隔断结构将所述门槛的空心结构分割成第一空间、第二空间、第三空间;所述第一空间、第二空间、第三空间设置为沿所述门槛的轴向方向,互相平行设置的空心结构。

7.作为一种优选的技术方案,在所述门槛的截面中,所述第二空间设置在所述第三空间的上方,所述第一空间设置在所述第二空间和第三空间的侧面;所述第一空间设置在汽车的外侧。

8.作为一种优选的技术方案,所述第一空间的截面图形设置为四边形,所述第一空

间的四边形截面图形的四个内角中至少包括一个直角;该直角的其中一个边设置为所述门槛内部的第一隔断结构。

9.作为一种优选的技术方案,所述第二空间的截面图形设置为直角三角形,该直角三角形的斜边设置为所述门槛内部的第二隔断结构;该直角三角形的其中一条直角边设置在所述门槛内部的第一隔断结构上。

10.作为一种优选的技术方案,所述第三空间的截面图形设置为直角梯形,该直角梯形的斜腰线段设置为所述门槛内部的第二隔断结构,该直角梯形的顶边设置在所述门槛内部的第一隔断结构上。

11.作为一种优选的技术方案,所述第一空间的截面图形设置为直角梯形,该直角梯形的底边设置为所述门槛内部的第一隔断结构,该直角梯形的斜腰线段设置在所述门槛的上方,该直角梯形的顶边设置在所述第一空间的最外侧。

12.作为一种优选的技术方案,所述门槛采用挤出铝工艺制造。

13.作为一种优选的技术方案,还包括支架,所述支架设置为l型结构,l型所述支架的竖直设置部分用于与汽车车身固定连接,l型所述支架的水平设置部分与所述门槛固定连接。

14.作为一种优选的技术方案,所述支架包括前支架、中支架、后支架、所述前支架和后支架设置在所述门槛的柱体结构的两端侧面,所述中支架设置在所述门槛的柱体结构的中间位置。

15.有益效果:

16.(1)本实用新型提供了一种针对汽车侧面柱碰撞事故的防撞门槛结构,具有一定截面形式的挤出铝,将其固定放置于门槛内,从而实现对电池包整个侧面范围内的防撞防护。挤出铝具有重量轻,模具经济性好等诸多优点,可以很好的满足侧面柱碰撞的要求。

17.(2)本实用新型中采用了一种创造性的挤出铝本体的断面结构形式,挤出铝在门槛中横向放置。这种断面形式主要兼顾了挤出铝本体的长度方向上的刚度以及宽度方向上的变形吸能特性。在长度方向上,能够抵抗来自门槛前端的强大冲击,配合门槛高效的把力传递到车后部;在宽度方向上,从外向内,其强度是逐渐增强的。当受到侧面柱碰挤压的时候,外侧侧第一空间的挤出铝首先变形,吸收能量,降低车辆撞击的速度,接下来,第二个格子的挤出铝继续发生变形,并且通过中间斜向上的隔断将碰撞力传导至上部,避免对挤出铝下面的挤压,进而挤压电池包。这种断面形式的挤出铝,对门槛的变形作了一个较好的诱导,即将结构设计为由弱到强,利于结构吸能,同时保持了变形的稳定性。同时,这种结构形式,可以根据实际需要,调整各边壁厚,针对不同的车型,不同的重量做出调整,匹配设计要求,满足侧面柱碰撞工况对驾驶员(乘员)及电池包的有效保护。

附图说明

18.图1是本实用新型提供的一种针对汽车侧面柱碰撞事故的防撞门槛结构的结构示意图;

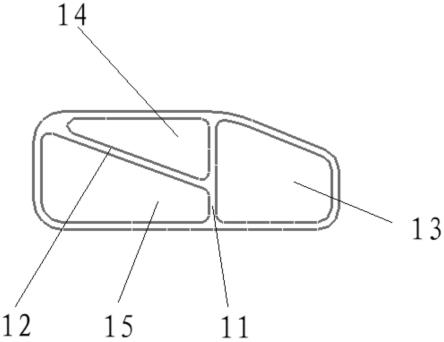

19.图2是门槛的截面图形示意图;

20.1-门槛、11-第一隔断结构、12-第二隔断结构、13-第一空间、14-第二空间、15-第三空间、21-前支架、22-中支架、23-后支架。

具体实施方式

21.根据图1和图2所示的一种针对汽车侧面柱碰撞事故的防撞门槛结构,包括门槛1,所述门槛1设置为具有轴向长度的柱体结构,所述门槛1带有轴向实体隔断的空心结构。

22.在一些优选的实施方式中,所述门槛1的空心结构内的实体隔断包括第一隔断结构11和第二隔断结构12,所述第一隔断结构11和第二隔断结构12将所述门槛1的空心结构分割成第一空间13、第二空间14、第三空间15;所述第一空间13、第二空间14、第三空间15设置为沿所述门槛1的轴向方向,互相平行设置的空心结构。

23.在一些优选的实施方式中,在所述门槛1的截面中,所述第二空间14设置在所述第三空间15的上方,所述第一空间13设置在所述第二空间14和第三空间15的侧面;所述第一空间13设置在汽车的外侧。

24.在一些优选的实施方式中,所述第一空间13的截面图形设置为四边形,所述第一空间13的四边形截面图形的四个内角中至少包括一个直角;该直角的其中一个边设置为所述门槛1内部的第一隔断结构11。

25.在一些优选的实施方式中,所述第二空间14的截面图形设置为直角三角形,该直角三角形的斜边设置为所述门槛1内部的第二隔断结构12;该直角三角形的其中一条直角边设置在所述门槛1内部的第一隔断结构11上。

26.在一些优选的实施方式中,所述第三空间15的截面图形设置为直角梯形,该直角梯形的斜腰线段设置为所述门槛1内部的第二隔断结构12,该直角梯形的顶边设置在所述门槛1内部的第一隔断结构11上。

27.在一些优选的实施方式中,所述第一空间13的截面图形设置为直角梯形,该直角梯形的底边设置为所述门槛1内部的第一隔断结构11,该直角梯形的斜腰线段设置在所述门槛1的上方,该直角梯形的顶边设置在所述第一空间13的最外侧。

28.这种断面形式主要兼顾了挤出铝本体的长度方向上的刚度以及宽度方向上的变形吸能特性。在长度方向上,能够抵抗来自门槛前端的强大冲击,配合门槛高效的把力传递到车后部;在宽度方向上,从外向内,其强度是逐渐增强的。当受到侧面柱碰挤压的时候,外侧侧第一空间的挤出铝首先变形,吸收能量,降低车辆撞击的速度,接下来,第二个格子的挤出铝继续发生变形,并且通过中间斜向上的隔断将碰撞力传导至上部,避免对挤出铝下面的挤压,进而挤压电池包。

29.在一些优选的实施方式中,所述门槛1采用挤出铝工艺制造。

30.挤出铝具有重量轻,模具经济性好等诸多优点,可以很好的满足侧面柱碰撞的要求。

31.在一些优选的实施方式中,还包括支架,所述支架设置为l型结构,l型所述支架的竖直设置部分用于与汽车车身固定连接,l型所述支架的水平设置部分与所述门槛1固定连接。

32.在一些优选的实施方式中,所述支架包括前支架21、中支架22、后支架23、所述前支架21和后支架23设置在所述门槛1的柱体结构的两端侧面,所述中支架22设置在所述门槛1的柱体结构的中间位置。

33.挤出铝的门槛通过前、中、后支架与汽车车身相连接,这样可以较好的保证挤出铝门槛结构的稳定性,使其在柱碰撞中能够稳定变形。

34.工作原理:本实用新型中采用了一种创造性的挤出铝本体的断面结构形式,挤出铝在门槛中横向放置。这种断面形式主要兼顾了挤出铝本体的长度方向上的刚度以及宽度方向上的变形吸能特性。在长度方向上,能够抵抗来自门槛前端的强大冲击,配合门槛高效的把力传递到车后部;在宽度方向上,从外向内,其强度是逐渐增强的。当受到侧面柱碰挤压的时候,外侧侧第一空间的挤出铝首先变形,吸收能量,降低车辆撞击的速度,接下来,第二个格子的挤出铝继续发生变形,并且通过中间斜向上的隔断将碰撞力传导至上部,避免对挤出铝下面的挤压,进而挤压电池包。这种断面形式的挤出铝,对门槛的变形作了一个较好的诱导,即将结构设计为由弱到强,利于结构吸能,同时保持了变形的稳定性。同时,这种结构形式,可以根据实际需要,调整各边壁厚,针对不同的车型,不同的重量做出调整,匹配设计要求,满足侧面柱碰撞工况对驾驶员(乘员)及电池包的有效保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1